丁辛醇残液中碳十二物料的裂解装置的制作方法

1.本实用新型涉及裂解装置,具体涉及一种丁辛醇残液中碳十二物料的裂解装置。

背景技术:

2.在丁辛醇生产过程中会产生丁辛醇残液,丁辛醇残液中有一部分副产物,还有一部分在羰基合成、缩合反应、加氢反应、精馏过程中产生的碳十二、碳十六等长链组分,在生产中都要及时排掉,以保证丁醇、辛醇产品的质量。如果将这部分残液焚烧,不仅浪费了大量的化工原料,而且污染了环境。如果回收,每年可以产生价值不菲的丁醇、辛烯醛和辛醇,符合国家节能减排政策,还能有效降低丁辛醇装置的生产成本,增强产品的市场竞争力。但现有技术中对丁辛醇残液中碳十二物料的催化裂解效率较低、能耗高,不利于工业化生产。

技术实现要素:

3.本实用新型目的是提供一种丁辛醇残液中碳十二物料的裂解装置,结构简单,降低能耗,裂解效果好,且产品回收率高。

4.本实用新型解决其技术问题所采取的技术方案是:

5.所述的丁辛醇残液中碳十二物料的裂解装置,包括裂解精馏塔,裂解精馏塔包括裂解釜和预精馏塔,预精馏塔设置于裂解釜上部;裂解釜顶部连接裂解原料罐、裂解助剂添加罐,裂解助剂添加罐顶部连接裂解助剂输送管路和第一氮气输送管路;裂解釜底部通过裂解釜出料泵与第一裂解釜底冷却器、第二裂解釜底冷却器、废液料桶依次连接;裂解釜底部还连接裂解釜循环泵,裂解釜循环泵连接裂解再沸器,裂解再沸器还连接裂解釜顶部;

6.预精馏塔顶部连接裂解釜顶冷凝器,裂解釜顶冷凝器分别与裂解产品接收罐a、裂解产品接收罐b连接,裂解产品接收罐a与裂解产品接收罐b通过预精馏塔回流泵连接预精馏塔的上部,预精馏塔回流泵还与裂解产品冷却器连接,裂解产品冷却器再与产品罐连接。

7.所述的裂解助剂添加罐底部通过裂解助剂输送泵连接裂解釜顶部。

8.其中:

9.所述的裂解产品接收罐a与裂解产品接收罐b均与废气分离真空系统连接;裂解产品接收罐a还与废水分离单元连接。

10.所述的裂解釜顶冷凝器与裂解产品接收罐a、裂解产品接收罐b之间的管路还与第二氮气输送管路连接。

11.所述的裂解再沸器一端连接蒸汽管路,另一端连接冷凝水管路。

12.所述的预精馏塔的顶部通过管路还与安全阀放空总管连接,保证了设备及管路的安全性。

13.所述的预精馏塔回流泵、裂解釜出料泵、裂解釜循环泵、裂解助剂输送泵均设置两个。

14.本实用新型的工作过程如下:

15.通过裂解助剂输送管路将裂解助剂输送至裂解助剂添加罐中,再通过第一氮气输

送管路将氮气输送至裂解助剂添加罐中,氮气的存在为整个裂解反应起保护作用,之后通过裂解助剂输送泵泵入裂解釜中,同时将裂解原料罐中含有碳十二物料的丁辛醇残液添加至裂解釜中,裂解助剂的用量为丁辛醇残液处理量的1.5wt.%,控制裂解釜中的温度为170~210℃,液位为40~70%,在裂解助剂的作用下,碳十二物料部分裂解,碳十二裂解为丁醛、辛烯醛和辛醇,并产成少量水蒸气,裂解产生的丁醛、辛烯醛、辛醇气体及少量水蒸气作为轻组分进入预精馏塔,控制预精馏塔塔顶的压力为-70~-40kpa,塔顶温度为80~120℃;经精馏后,产生的裂解气(丁醛、辛烯醛与辛醇气体)以及少量水蒸气进入裂解釜顶冷凝器,冷凝后的混合液、不凝气与第二氮气输送管路输送的氮气一起进入裂解产品接收罐a或裂解产品接收罐b中,在裂解产品接收罐a中产生的废水进入废水分离单元,裂解产品接收罐a或裂解产品接收罐b中的废气进入废气分离真空系统;裂解产品接收罐a或裂解产品接收罐b中的一部分混合液经预精馏塔回流泵泵入预精馏塔顶部,调节回流量控制顶部温度再次进行裂解精馏,另一部分混合液经预精馏塔回流泵泵入裂解产品冷却器再次冷却,之后进入产品罐中;

16.丁辛醇残液中未裂解的碳十二物料等重组分从裂解釜釜底流出,先经裂解釜循环泵泵入裂解再沸器中,再由裂解再沸器进入裂解釜顶部,未裂解的碳十二物料再次进行裂解,之后经裂解釜出料泵依次泵入第一裂解釜底冷、第二裂解釜底冷却器中,经两次冷却后进入废液料桶。

17.与现有技术相比,本实用新型具有以下有益效果:

18.本实用新型的裂解釜、裂解釜循环泵、裂解再沸器构成了碳十二物料等重组分的循环管路,预精馏塔、裂解釜顶冷凝器、裂解产品接收罐a或与裂解产品接收罐b、预精馏塔回流泵构成了裂解产品的循环管路。通过该两处循环管路的设置,未裂解的碳十二物料等重组分能够再次裂解,大大提高了丁辛醇残液中碳十二物料的裂解率,显著提高了丁醛、丁醇、辛烯醛的回收率;同时本实用新型将重组分裂解,显著增加残液回收效益,减少了化工原料的浪费,保护环境。

19.本实用新型采用催化裂解、精馏工艺技术,对丁辛醇残液中碳十二物料等重组分进行催化裂解、精馏分离回收和综合利用,具有回收率高、能耗低、安全性好、稳定可靠等优点。

附图说明

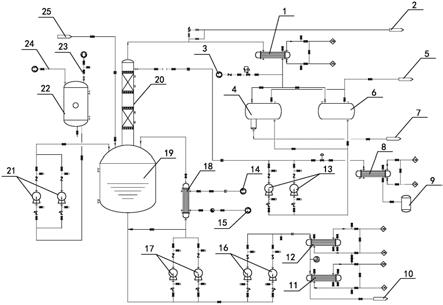

20.图1为本实用新型的结构示意图;

21.图中:1、裂解釜顶冷凝器;2、安全阀放空总管;3、第二氮气输送管路;4、裂解产品接收罐a;5、废气分离真空系统;6、裂解产品接收罐b;7、废水分离单元;8、裂解产品冷却器;9、产品罐;10、废液料桶;11、第二裂解釜底冷却器;12、第一裂解釜底冷却器;13、预精馏塔回流泵;14、蒸汽管路;15、冷凝水管路;16、裂解釜出料泵;17、裂解釜循环泵;18、裂解再沸器;19、裂解釜;20、预精馏塔;21、裂解助剂输送泵;22、裂解助剂添加罐;23、第一氮气输送管路;24、裂解助剂输送管路;25、裂解原料罐。

具体实施方式

22.以下结合实施例对本实用新型作进一步说明。

23.实施例1

24.如图1所示,所述的丁辛醇残液中碳十二物料的裂解装置,包括裂解精馏塔,裂解精馏塔包括裂解釜19和预精馏塔20,预精馏塔20设置于裂解釜19上部;裂解釜19顶部连接裂解原料罐25、裂解助剂添加罐22,裂解助剂添加罐22顶部连接裂解助剂输送管路24和第一氮气输送管路23;裂解釜19底部通过裂解釜出料泵16与第一裂解釜底冷却器12、第二裂解釜底冷却器11、废液料桶10依次连接;裂解釜19底部还连接裂解釜循环泵17,裂解釜循环泵17连接裂解再沸器18,裂解再沸器18还连接裂解釜19顶部;

25.预精馏塔20顶部连接裂解釜顶冷凝器1,裂解釜顶冷凝器1分别与裂解产品接收罐a 4、裂解产品接收罐b 6连接,裂解产品接收罐a 4与裂解产品接收罐b 6通过预精馏塔回流泵13连接预精馏塔20的上部,预精馏塔回流泵13还与裂解产品冷却器8连接,裂解产品冷却器8再与产品罐9连接。

26.其中:

27.所述的裂解助剂添加罐22底部通过裂解助剂输送泵21连接裂解釜19顶部。

28.所述的裂解产品接收罐a 4与裂解产品接收罐b 6均与废气分离真空系统5连接;裂解产品接收罐a 4还与废水分离单元7连接。

29.所述的裂解釜顶冷凝器1与裂解产品接收罐a 4、裂解产品接收罐b 6之间的管路还与第二氮气输送管路3连接。

30.所述的裂解再沸器18一端连接蒸汽管路14,另一端连接冷凝水管路15。

31.所述的预精馏塔20的顶部通过管路还与安全阀放空总管2连接。

32.所述的预精馏塔回流泵13、裂解釜出料泵16、裂解釜循环泵17、裂解助剂输送泵21均设置两个。

33.本实用新型的工作过程是:通过裂解助剂输送管路24将裂解助剂输送至裂解助剂添加罐22中,再通过第一氮气输送管路23将氮气输送至裂解助剂添加罐22中,氮气的存在为整个裂解反应起保护作用,之后通过裂解助剂输送泵21泵入裂解釜19中,同时将裂解原料罐中含有碳十二物料的丁辛醇残液添加至裂解釜19中,控制裂解釜19中的温度为170~210℃,液位为40~70%,在裂解助剂的作用下,碳十二物料部分裂解,碳十二裂解为丁醛、辛烯醛和辛醇,并产成少量水蒸气,裂解产生的丁醛、辛烯醛、辛醇气体及少量水蒸气作为轻组分进入预精馏塔20,控制预精馏塔20塔顶的压力为-70~-40kpa,塔顶温度为80~120℃;经精馏后,产生的裂解气(丁醛、辛烯醛与辛醇气体)以及少量水蒸气进入裂解釜顶冷凝器1,冷凝后的混合液、不凝气与第二氮气输送管路3输送的氮气一起进入裂解产品接收罐a 4或裂解产品接收罐b 6中,在裂解产品接收罐a 4中产生的废水进入废水分离单元7,裂解产品接收罐a 4或裂解产品接收罐b 6中的废气进入废气分离真空系统5;裂解产品接收罐a 4或裂解产品接收罐b 6中的一部分混合液经预精馏塔回流泵13泵入预精馏塔20顶部,调节回流量控制顶部温度再次进行裂解精馏,另一部分混合液经预精馏塔回流泵13泵入裂解产品冷却器8再次冷却,之后进入产品罐9中;

34.丁辛醇残液中未裂解的碳十二物料等重组分从裂解釜19釜底流出,先经裂解釜循环泵17泵入裂解再沸器18中,再由裂解再沸器18进入裂解釜19顶部,未裂解的碳十二物料再次进行裂解,之后经裂解釜出料泵16依次泵入第一裂解釜底冷12、第二裂解釜底冷却器11中,经两次冷却后进入废液料桶10。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1