一种活性染料黄棕及其制备方法和应用与流程

[0001]

本发明属于染料技术领域,具体涉及一种活性染料黄棕及其制备方法和应用。

背景技术:

[0002]

目前市面上的涤棉混纺面料进行染色时,常用的染色方法是两浴法,即先通过分散染料对面料进行染色,洗涤,然后使用活性染料进行染色,洗涤。虽然同色性较好,牢度较高,但工序冗长,能耗过多,不利于印染企业节能减排及清洁生产,且随着加工时间延长,可能会在生产中产生色花和缸差问题,影响产品质量和效率。

[0003]

为了解决这些问题,许多工厂都在探索涤棉一浴一步法染色,然而现有的活性染料黄棕仍然存在耐高温差,只能在50℃左右进行染色,不适于与分散染料配合进行一浴一步染色。

[0004]

如中国专利cn104830097a公开的黄棕色活性染料及其制备方法,该黄棕色活性染料选自以下通式中的任意一种化合物,或以下通式中任意两种以上化合物按照任意比例复配而成的混合物,

[0005]

然而该黄棕色活性染料还是只能在60℃下进行染色,且染色过程中,还需加入碱进行固色,不适于与分散染料进行复配实现一浴一步染色。

技术实现要素:

[0006]

本发明目的是为了克服现有技术的不足而提供一种改进的活性染料黄棕及其制备方法。

[0007]

为达到上述目的,本发明所采用的技术方案为:

[0008]

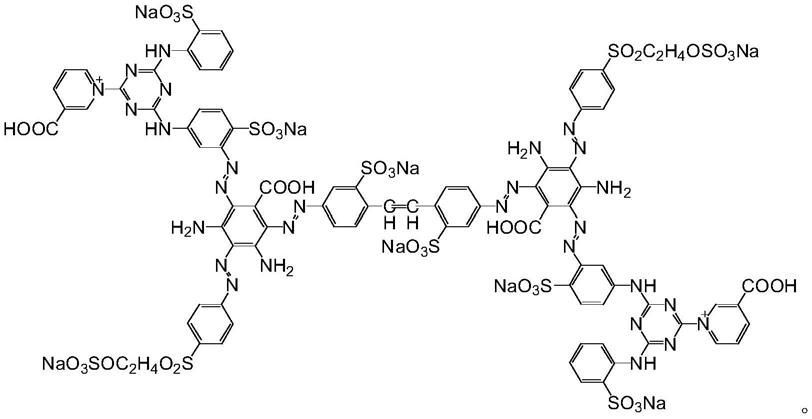

一种活性染料黄棕,所述活性染料黄棕的化合物结构如通式(i)所示:

[0009][0010][0011]

式中:

[0012]

r1、r2、r3、r4分别独立选自h或碱金属阳离子;

[0013]

j选自所述p选自0-3之间的整数;

[0014]

f1、f2分别独立选自y1、so3y1、或所述y1为h或碱金属阳离子,m、n分别独立选自1~5之间的整数;

[0015]

m1、m2、m3、m4、m5、m6分别独立选自y2、so3y2、碳原子数1~5的烷基或碳原子数1~5的烷氧基,所述y2为h或碱金属阳离子;

[0016]

a1、a2、a3、a4分别独立选自h或碱金属阳离子。

[0017]

根据本发明的一些实施方面,所述碱金属阳离子为na、k或li。

[0018]

根据本发明的一些实施方面,所述f1、f2分别独立选自h、so3h、so3na、so3k、so3li、so2c2h5、so2c2h4na、so2c2h4k、so2c2h4li、so2c2h4oso3h、so2c2h4oso3na、so2c2h4oso3k或so2c2h4oso3li。

[0019]

根据本发明的一些实施方面,所述m1、m2、m3、m4、m5、m6分别独立选自h、so3h、so3na、so3k、so3li、ch3o或ch3。优选地,所述m1、m6分别独立选自h、so3h、so3na、so3k或so3li。

[0020]

根据本发明的一些实施方面,所述p为0或1。需要说明的是,p为0时,连接j基团的两个苯环直接相连。

[0021]

根据本发明的一些实施例方面,所述通式i中,所述cooa1、cooa2、cooa3、cooa4分别位于环上的n基团的邻位、对位或间位。优选地,所述cooa1、cooa4分别位于环上的n基团的间位或对位。

[0022]

根据本发明的一些实施例方面,所述通式i中,所述m1、m6分别位于苯环上的nh基团的邻位、间位或对位。

[0023]

根据本发明的一些实施例方面,所述通式i所示化合物为如下结构式表示的化合物中的一种:

[0024]

[0025]

本发明采取的另一技术方案:上述所述活性染料黄棕的制备方法,包括以下步骤:

[0026]

(1)使式ii所示化合物与式iii所示化合物进行一次缩合反应,得到一缩物;

[0027]

(2)使所述一缩物与式iv所示化合物进行二次缩合反应,得到二缩物;

[0028]

(3)使所述二缩物在亚硝酸的作用下进行重氮反应,得到第一中间体;

[0029]

(4)使所述第一中间体与式v所示化合物进行一次偶合反应,得到第二中间体;

[0030]

(5)使式vi所示化合物在亚硝酸的作用下进行重氮反应,得到第三中间体;

[0031]

(6)使所述第二中间体与第三中间体进行二次偶合反应,得到第四中间体;

[0032]

(7)使式vii所示化合物在亚硝酸的作用下进行重氮反应,得到第五中间体;

[0033]

(8)使所述第五中间体与第四中间体进行三次偶合反应,得到第六中间体;

[0034]

(9)使所述第六中间体与式viii所示化合物进行三次缩合反应,得到所述式i所示化合物活性染料黄棕;

[0035][0036]

其中,

[0037]

r1、r2、r3分别独立选自h或碱金属阳离子;

[0038]

j选自所述p选自0-3之间的整数;

[0039]

m1、m2、m3分别独立选自x、so3x、碳原子数1~5的烷基或碳原子数1~5的烷氧基,所述x为h或碱金属阳离子;

[0040]

f选自y、so3y、所述y为h或碱金属阳离子,m、n分别独立选自1~5之间的整数;

[0041]

a1、a2分别独立选自h或碱金属阳离子。

[0042]

根据本发明的一些实施例方面,所述f选自h、so3h、so3na、so3k、so3li、so2c2h5、so2c2h4na、so2c2h4k、so2c2h4li、so2c2h4oso3h、so2c2h4oso3na、so2c2h4oso3k或so2c2h4oso3li。

[0043]

根据本发明的一些实施例方面,所述m1、m2、m3分别独立选自h、so3h、so3na、so3k、so3li、ch3o或ch3。优选地,所述m1选自h、so3h、so3na、so3k或so3li。

[0044]

根据本发明的一些实施例方面,所述碱金属阳离子为na、k或li。

[0045]

根据本发明的一些实施例方面,步骤(1)中,所述式ii所示化物与式iii所示化合物的投料摩尔比为1:0.98~1.02,所述一次缩合反应在ph值3.0~4.5、温度0~15℃下进行。

[0046]

根据本发明的一些实施例方面,步骤(2)中,所述式ii所示化合物与式iv所示化合物的投料摩尔比为1:0.95~1.01,所述二次缩合反应在ph值为4.5~6.0、温度15~25℃下进行。

[0047]

根据本发明的一些实施例方面,步骤(3)的具体实施为:使所述二缩物、盐酸、亚硝酸盐与水混合,在0~15℃下进行反应,制得所述第一中间体,其中,所述式iv所示化合物、hcl、亚硝酸根离子的投料摩尔比为1:(1.5~2.5):(1.0~1.1)。

[0048]

根据本发明的一些实施例方面,步骤(4),所述式iv所示化合物与式v所示化合物的投料摩尔比为1:0.95~1.0,所述一次偶合反应在ph值2.5~5.5、温度10~20℃下进行。

[0049]

根据本发明的一些实施例方面,步骤(5)的具体实施为:将所述式vi所示化合物、盐酸、亚硝酸盐与水混合,在0~15℃下反应,制得所述第三中间体,其中,所述式vi所示化合物、hcl、亚硝酸根离子的投料摩尔比为1:(1~2.5):(1~1.1)。

[0050]

根据本发明的一些实施例方面,步骤(6)中,所述第二中间体与第三中间体的投料按照所述式v所示化合物与式vi所示化合物的投料摩尔比为1:0.4~0.6进行投料,所述二次偶合反应在ph值4.0~6.0、温度10~20℃下进行。

[0051]

根据本发明的一些实施例方面,步骤(7)的具体实施为:所述式vii所示化合物、盐酸、亚硝酸盐与水混合,在0~15℃下进行反应,其中,所述式vii所示化合物、hcl、亚硝酸根离子的投料摩尔比为1:(1~2.5):(1~1.1)。

[0052]

根据本发明的一些实施例方面,步骤(8)中,所述第四中间体和第五中间体的投料按照所述式v所示化合物与式vii所示化合物的投料摩尔比为1:0.98~1.02进行投料,所述三次缩合反应在ph值为4.0~6.0、温度10~20℃下进行。

[0053]

根据本发明的一些实施例方面,步骤(9)中,所述式ii所示化合物与式viii所示化合物的投料摩尔比为1:2.0~3.5,所述三次缩合反应在ph值5.0~7.0、温度75~90℃下进行。

[0054]

根据本发明的一些实施例方面,所述制备方法的具体实施包括以下步骤:

[0055]

(1)将所述式ii所示化合物、冰水和式iii所示化合物混合,加入弱碱调ph值3.0~4.5,然后在0~15℃下搅拌反应2~4h,得到第一反应液,其中,所述弱碱为碳酸氢钠、碳酸氢锂、碳酸氢钾中的一种或几种;

[0056]

(2)向所述第一反应液中加入所述式iv所示化合物,加入弱碱调体系ph值为4.5~6.0,在15~25℃下搅拌反应4~6h,得到第二反应液,其中,所述弱碱为碳酸氢钠、碳酸氢锂、碳酸氢钾中的一种或几种;

[0057]

(3)将盐酸、亚硝酸钠加入所述第二反应液中,在0~15℃下搅拌反应1~3h,得到第三反应液;

[0058]

(4)将所述式v所示化合物加入所述第三反应液中,加入弱碱调ph至2.5~5.5,在10~20℃下搅拌反应3~5h,得到第四反应液,其中,所述弱碱为碳酸氢钠、碳酸氢锂、碳酸氢钾中的一种或几种;

[0059]

(5)将所述式vi所示化合物、盐酸、亚硝酸钠和冰水混合,在0~15℃下反应1~3h,得到第五反应液;

[0060]

(6)将所述第五反应液与第四反应液混合,加入弱碱调ph值为4.0~6.0,在10~20℃下搅拌反应4~6h,得到第六反应液,其中,所述弱碱为碳酸氢钠、碳酸氢锂、碳酸氢钾中的一种或几种;

[0061]

(7)将所述式vii所示化合物、盐酸、亚硝酸钠和冰水混合,在0~15℃下反应1~3h,得到第七反应液;

[0062]

(8)将所述第七反应液与第六反应液混合,加入弱碱调ph值为4.0~6.0,在10~20℃下搅拌反应2~4h,得到第八反应液,其中,所述弱碱为碳酸氢钠、碳酸氢锂、碳酸氢钾中的一种或几种;

[0063]

(9)向所述第八反应液中加入所述式viii所示化合物,然后加入强碱调ph值为5.0~7.0,然后在75~90℃下反应6~9h,得到第九反应液;

[0064]

(10)将所述第九反应液进行干燥,得到所述活性染料黄棕。

[0065]

根据本发明的一些实施例方面,步骤(6)中,所述第四反应液和第五反应液的投料按照所述式v所示化合物与式vi所示化合物的投料摩尔比为1:0.4~0.6进行投料。

[0066]

根据本发明的一些实施例方面,步骤(8)中,所述第六反应液与第七反应液的投料按照所述式v所示化合物与式vii所示化合物的投料摩尔比为1:0.98~1.02进行投料。

[0067]

本发明采用的另一技术方案,上述所述活性染料黄棕在纯棉、人棉、t/r或t/c混纺面料上的应用。

[0068]

所述活性染料黄棕在对纯棉(或人棉)进行染色时,将所述活性染料黄棕与元明粉溶解在水中,升温至100~130℃,对纯棉(或人棉)进行保温染色,降温,水洗,皂洗,即可。

[0069]

所述活性染料黄棕与元明粉的添加量可参照现有的活性染料与元明粉的添加量进行添加,所述保温通常是20~60min。如40min左右。

[0070]

由于上述技术方案运用,本发明与现有技术相比具有下列优点:

[0071]

本发明的活性染料具有较高的反应性、良好的固色能力以及良好的染色能力,且本发明活性染料在染色时,也不需加入纯碱进行固色,避免纯碱的使用。同时本发明活性染料还具有耐高温性,能与分散染料配合使用,在高于温度100℃下同时对涤棉制品进行染色,实现一浴染色工艺,不仅简化染色工艺、缩短染色时间,还大大降低排污量,降低人工成本及能耗。

具体实施方式

[0072]

为使本发明的目的、技术方案及效果更加清楚、明确,以下对本发明进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

[0073]

以下实施例中的各原料均为市售,盐酸采用浓度30%的盐酸。

[0074]

实施例1

[0075]

本实施例提供的活性染料黄棕,通过以下方法制备得到:

[0076]

(1)将加入到碎冰和水中搅拌,将加入,再加入碳酸氢钠调节ph值至3.0~3.5,在5~10℃下反应3.5h得到第一混合溶液,其中,与的投料摩尔比为1:0.99;

[0077]

(2)将加入第一混合液中,再加入碳酸氢钠调节ph值至5.5~6.0,在20~25℃下反应5.5h得到第二混合溶液,其中,与的投料摩尔比为1:0.96;

[0078]

(3)将盐酸和亚硝酸钠加入第二混合溶液中,在0-5℃下反应1.5h得到第三混合溶液,其中,hcl与亚硝酸钠的投料摩尔比为1:2.0:1.0;

[0079]

(4)将加入第三混合液中,加入碳酸氢钠调节ph值至4.0~4.5,在10~15℃下反应4.5h得到第四混合溶液,其中,与的投料摩尔比为1:1.0;

[0080]

(5)将加入到水和碎冰中搅拌,保持温度为0~5℃,加入盐酸溶液后加入亚硝酸钠溶液反应1.5h得到第五混合溶液,其中,hcl与亚硝酸钠的投料摩尔比为1:1.0:1.0;

[0081]

(6)将第五混合液加入第四混合液中,加入碳酸氢钠调节ph值至5.5~6.0,在10~15℃下反应5~6h得到第六混合溶液,其中,第四混合液与第五混合液的投料按照与的投料摩尔比为1:0.49进行投料;

[0082]

(7)将加入到水和碎冰中搅拌,保持温度为10~15℃,加入盐酸溶液后加入亚硝酸钠溶液反应1h得到第七混合溶液,其中,hcl与

亚硝酸钠的投料摩尔比为1:1.0:1.01;

[0083]

(8)将第七混合液加入第六混合液中,加入碳酸氢钠调节ph值至5.5~6.0,在15~20℃下反应2.5h得到第八混合溶液,其中,第六混合液与第七混合液的投料按照与的投料摩尔比为1:1.02进行投料;

[0084]

(9)将加入第八混合液中,加入碳酸钠调节ph值至5.5~6.0,在75~80℃下反应7h得第九混合溶液,其中,与的投料摩尔比为1:2.5;

[0085]

(10)将第九混合液进行干燥即可。

[0086]

产物结构式如下:

[0087][0088]

实施例2

[0089]

本实施例提供的活性染料黄棕,通过以下方法制备得到:

[0090]

(1)将加入到碎冰和水中搅拌,将加入,再加入碳酸氢钠调节ph值至3.0~3.5,在5~10℃下反应3h得到第一混合溶液,其中,与的投料摩尔比为1:0.99;

[0091]

(2)将加入第一混合液中,再加入碳酸氢钠调节ph值至5.5~6.0,在20~25℃下反应6h得到第二混合溶液,其中,与的投料摩尔比为1:0.96;

[0092]

(3)将盐酸和亚硝酸钠加入第二混合溶液中,在0-5℃下反应1.5h得到第三混合溶

液,其中,hcl与亚硝酸钠的投料摩尔比为1:2.0:1.0;

[0093]

(4)将加入第三混合液中,加入碳酸氢钠调节ph值至4.0~4.5,在10~15℃下反应5h得到第四混合溶液,其中,与的投料摩尔比为1:1.0;

[0094]

(5)将加入到水和碎冰中搅拌,保持温度为0~5℃,加入盐酸溶液后加入亚硝酸钠溶液反应1.5h得到第五混合溶液,其中,hcl与亚硝酸钠的投料摩尔比为1:1.0:1.1;

[0095]

(6)将第五混合液加入第四混合液中,加入碳酸氢钠调节ph值至5.5~6.0,在10~15℃下反应5h得到第六混合溶液,其中,第四混合液与第五混合液的投料按照与的投料摩尔比为1:0.5进行投料;

[0096]

(7)将加入到水和碎冰中搅拌,保持温度为0~5℃,加入盐酸溶液后加入亚硝酸钠溶液反应1h得到第七混合溶液,其中,hcl与亚硝酸钠的投料摩尔比为1:1.0:1.01;

[0097]

(8)将第七混合液加入第六混合液中,加入碳酸氢钠调节ph值至5.5~6.0,在15~20℃下反应3h得到第八混合溶液,其中,第六混合液与第七混合液的投料按照与的投料摩尔比为1:1.02进行投料;

[0098]

(9)将加入第八混合液中,加入碳酸钠调节ph值至5.5~6.0,在75~80℃下反应7h得第九混合溶液,其中,与的投料摩尔比为1:2.5;

[0099]

(10)将第九混合液进行干燥即可。

[0100]

产物的结构式如下:

[0101][0102]

实施例3

[0103]

本实施例提供的活性染料黄棕,通过以下方法制备得到:

[0104]

(1)将加入到碎冰和水中搅拌,将加入,再加入碳酸氢钠调节ph值至3.0~3.5,在5~10℃下反应4h得到第一混合溶液,其中,与的投料摩尔比为1:0.99;

[0105]

(2)将加入第一混合液中,再加入碳酸氢钠调节ph值至5.5~6.0,在20~25℃下反应6h得到第二混合溶液,其中,与的投料摩尔比为1:0.96;

[0106]

(3)将盐酸和亚硝酸钠加入第二混合溶液中,在0-5℃下反应1.5h得到第三混合溶液,其中,hcl与亚硝酸钠的投料摩尔比为1:2.0:1.0;

[0107]

(4)将加入第三混合液中,加入碳酸氢钠调节ph值至4.0~4.5,在10~15℃下反应4h得到第四混合溶液,其中,与的投料摩尔比为1:0.98;

[0108]

(5)将加入到水和碎冰中搅拌,保持温度为0~5℃,加入盐

酸溶液后加入亚硝酸钠溶液反应1.5h得到第五混合溶液,其中,hcl与亚硝酸钠的投料摩尔比为1:1.0:1.0;

[0109]

(6)将第五混合液加入第四混合液中,加入碳酸氢钠调节ph值至5.5~6.0,在10~15℃下反应5h得到第六混合溶液,其中,第四混合液与第五混合液的投料按照与的投料摩尔比为1:0.51进行投料;

[0110]

(7)将加入到水和碎冰中搅拌,保持温度为0~5℃,加入盐酸溶液后加入亚硝酸钠溶液反应1h得到第七混合溶液,其中,hcl与亚硝酸钠的投料摩尔比为1:1.0:1.01;

[0111]

(8)将第七混合液加入第六混合液中,加入碳酸氢钠调节ph值至5.5~6.0,在15~20℃下反应3h得到第八混合溶液,其中,第六混合液与第七混合液的投料按照与的投料摩尔比为1:1.02进行投料;

[0112]

(9)将加入第八混合液中,加入碳酸钠调节ph值至5.5~6.0,在75~80℃下反应7h得第九混合溶液,其中,与的投料摩尔比为1:2.5;

[0113]

(10)将第九混合液进行干燥即可。

[0114]

产物结构式如下:

[0115][0116]

实施例4

[0117]

本实施例提供的活性染料黄棕,通过以下方法制备得到:

[0118]

(1)将加入到碎冰和水中搅拌,将加入,再加入碳酸氢钠调节ph值至3.0~3.5,在5~10℃下反应3h得到第一混合溶液,其中,与的投料摩尔比为1:0.99;

[0119]

(2)将加入第一混合液中,再加入碳酸氢钠调节ph值至5.5~6.0,在20~25℃下反应5h得到第二混合溶液,其中,与的投料摩尔比为1:0.96;

[0120]

(3)将盐酸和亚硝酸钠加入第二混合溶液中,在0-5℃下反应1.5h得到第三混合溶液,其中,hcl与亚硝酸钠的投料摩尔比为1:2.0:1.1;

[0121]

(4)将加入第三混合液中,加入碳酸氢钠调节ph值至4.0~4.5,在10~15℃下反应5h得到第四混合溶液,其中,与的投料摩尔比为1:1.0;

[0122]

(5)将加入到水和碎冰中搅拌,保持温度为0~5℃,加入盐酸溶液后加入亚硝酸钠溶液反应1.5h得到第五混合溶液,其中,hcl与亚硝酸钠的投料摩尔比为1:1.0:1.0;

[0123]

(6)将第五混合液加入第四混合液中,加入碳酸氢钠调节ph值至5.5~6.0,在10~15℃下反应5.5h得到第六混合溶液,其中,第四混合液与第五混合液的投料按照与的投料摩尔比为1:0.51进行投料;

[0124]

(7)将加入到水和碎冰中搅拌,保持温度为0~5℃,加入盐酸溶液后加入亚硝酸钠溶液反应1h得到第七混合溶液,其中,hcl与亚硝酸钠的投料摩尔比为1:1.0:1.01;

[0125]

(8)将第七混合液加入第六混合液中,加入碳酸氢钠调节ph值至5.5~6.0,在15~

20℃下反应3h得到第八混合溶液,其中,第六混合液与第七混合液的投料按照与的投料摩尔比为1:1.02进行投料;

[0126]

(9)将加入第八混合液中,加入碳酸钠调节ph值至5.5~6.0,在75~80℃下反应6h得第九混合溶液,其中,与的投料摩尔比为1:2.5;

[0127]

(10)将第九混合液进行干燥即可。

[0128]

产物结构式如下:

[0129][0130]

对比例1

[0131]

市售的活性染料黄棕,结构式如下:

[0132][0133]

性能测试

[0134]

1、染色液的配制

[0135]

将实施例1~4及对比例1的活性染料分别按染色深度2%o.w.f、元明粉用量60g/l、浴比1:10,各配制成染色液,备用。

[0136]

2、染色工艺(纯棉)

[0137]

采用实施例1~4的染色液的染色工艺:将采用实施例1~4的活性染料配制的染色液,升温,对纯棉进行染色,水洗,皂洗,即完成染色。

[0138]

采用对比例1的染色液的染色工艺:将采用对比例1的活性染料配制的染色液,升温,加入纯碱(用量20g/l),对纯棉进行染色,水洗,皂洗,即完成染色。

[0139]

3、最佳上色温度确定

[0140]

分别采用实施例1和对比例1的活性染料配制的染色液分别在60℃、80℃、100℃、110℃、120℃、130℃温度下,按上述染色工艺对12块同色纯棉分别进行染色,分别测定12块染色后的纯棉的得色,并以130℃温度下的得色为参考标准,分别计算60℃、80℃、100℃、110℃、120℃温度下的纯棉的相对得色,结果如表1所示。

[0141]

表1为实施例1的活性染料与对比例1的活性染料最佳上色温度对比

[0142][0143]

由表1可见,实施例1的活性染料的最佳上色温度为100~130℃。

[0144]

分别对实施例2~4的活性染料配制的染色液在60℃、80℃、100℃、110℃、120℃、130℃温度下对同色的不同纯棉分别进行染色,最后得到的最佳上色温度也为100~130℃。

[0145]

由上述可知,本发明实施例1~4的活性染料最佳上色温度为100~130℃,与分散染料的染色温度(110~130℃)一致,可以与分散染料混合,进行同浴染色。且本发明实施例1~4的活性染料染色时,不需加纯碱进行固色。

[0146]

而现有的普通活性染料最佳上色温度为60℃左右,不可与分散染料一浴同染,且染色时还需加纯碱进行固色,不仅增加染色成本,还增加污水污泥处理成本。

[0147]

4、耐光、耐洗、耐汗渍、耐摩擦、耐热压、溶解度的测试

[0148]

1)分别将采用实施例1~4的活性染料制备的染色液,升温至100℃,对纯棉进行保温40min染色,降温,水洗,皂洗,完成染色。

[0149]

2)采用对比例1的活性染料制备的染色液,升温至60℃,对纯棉进行染色,加入纯碱(20g/l)进行固色,保温40min,降温,水洗,皂洗,完成染色。

[0150]

对染色后的纯棉布进行性能检测,结果如表2所示。

[0151]

表2为实施例1~4和对比例1的活性染料黄棕的性能测试

[0152][0153]

由表2可见,本发明实施例1~4的活性染料在100℃高温下进行染色,与现有的活

性染料在60℃下进行染色的牢度相当或具有更优异的牢度。而由上述表1可知,现有的活性染料100℃高温下进行染色时,染色性能很差。

[0154]

上述性能测试采用如下标准:

[0155]

1)耐摩擦色牢度:gb/t 3920-2008

[0156]

2)耐汗渍色牢度:gb/t 3922-2013

[0157]

3)耐光色牢度:gb/t 8427-2008.方法3

[0158]

4)耐洗色牢度:gb/t 3921-2008.方法3

[0159]

5)耐热压200℃:gb/t6152-1997。

[0160]

6)溶解度:gb/t21879-2015。

[0161]

5、涤棉同浴染色

[0162]

在室温下,将实施例1的活性染料按染色深度2%o.w.f、市售分散染料黄棕t-dw(吴江桃源染料)按染色深度0.96o.w.f、元明粉60g/l、浴比1:10配制成染色液。将染色液升温至110-130℃,对涤棉混纺织物进行保温染色40min、降温、水洗、皂洗,完成染色。

[0163]

结果表明,实施例1与分散染料黄棕t-dw一浴染色,布面颜色饱满,涤、棉上色无色差,能达到两浴法染色的效果。

[0164]

上述实施例只为说明本发明的技术构思及特点,其目的在于让熟悉此项技术的人士能够了解本发明的内容并据以实施,并不能以此限制本发明的保护范围。凡根据本发明精神实质所作的等效变化或修饰,都应涵盖在本发明的保护范围之内。

[0165]

在本文中所披露的范围的端点和任何值都不限于该精确的范围或值,这些范围或值应当理解为包含接近这些范围或值的值。对于数值范围来说,各个范围的端点值之间、各个范围的端点值和单独的点值之间,以及单独的点值之间可以彼此组合而得到一个或多个新的数值范围,这些数值范围应被视为在本文中具体公开。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1