一种高粘无卤阻燃胶黏剂和制品及其制备方法与流程

1.本发明涉及胶黏剂技术领域,具体指一种高粘无卤阻燃胶黏剂和制品及其制备方法。

背景技术:

2.近年来,随着国内对无卤阻燃剂中膨胀型阻燃剂体系和机理的探究,种类繁多的膨胀型阻燃剂被开发出来,并应用在各种高分子材料阻燃领域。但是,在丙烯酸酯胶黏剂阻燃领域的研究依然滞后。

3.目前市场上的阻燃丙烯酸酯胶黏剂及制品依旧以添加有卤阻燃剂为主。添加有卤阻燃剂的产品,其阻燃剂添加量少、阻燃效率高、价格低廉、剥离强度大,但存在含卤阻燃产品燃烧时产生大量的有毒气体、并释放大量烟雾的安全和环境问题。

4.同时,虽然市面上的无卤阻燃丙烯酸酯胶黏剂及其制品已经出现,如专利申请号为cn201911173195.9(公布号为cn111019551a)的发明专利《一种pet基无卤阻燃透明胶带》公开的pet基材无卤阻燃透明胶带。

5.但其并未同时表现出很高的剥离强度和高等级的阻燃性,阻燃剂添加量大,阻燃有效性差,大量添加后剥离强度下降严重。因此,开发一款高剥离强度、高阻燃等级的无卤阻燃丙烯酸酯类胶黏剂及其制品十分必要。

技术实现要素:

6.本发明所要解决的第一个技术问题是针对现有技术的现状,提供一种在低阻燃剂添加量条件下兼具高剥离强度和高阻燃性的高粘无卤阻燃胶黏剂。

7.本发明所要解决的第二个技术问题是提供一种应用有上述高粘无卤阻燃胶黏剂的制品。

8.本发明所要解决的第三个技术问题是提供一种上述制品的制备方法。

9.本发明解决第一个技术问题所采用的技术方案为:一种高粘无卤阻燃胶黏剂,其特征在于,按质量份数计,包括有以下原料:

[0010][0011][0012]

所述的膨胀型阻燃剂包括有酸源、气源和炭源,所述的酸源包括有双酚a双二苯基磷酸酯,所述的气源包括有三聚氰胺氰尿酸酯和三聚氰胺焦磷酸盐,所述的炭源包括有氧化锌。

[0013]

优选地,所述酸源与气源的质量比为1:2~1:6。

[0014]

进一步,所述酸源与气源的质量比为1:5。

[0015]

优选地,所述炭源在所述膨胀型阻燃剂中的占比为2~5wt%。

[0016]

优选地,所述三聚氰胺氰尿酸酯在所述气源中的占比为50~60wt%,所述三聚氰胺焦磷酸盐在所述气源中的占比为40~60wt%。

[0017]

进一步,所述三聚氰胺氰尿酸酯在所述气源中的占比为55wt%,所述三聚氰胺焦磷酸盐在所述气源中的占比为45wt%。

[0018]

优选地,所述膨胀型阻燃剂中固态组分的粒径≤2μm。

[0019]

优选地,所述的丙烯酸酯胶黏剂为溶剂型丙烯酸酯系胶黏剂,所述的溶剂为醋酸乙酯或甲苯,所述的交联剂为异氰酸酯类交联剂。

[0020]

本发明解决第二个技术问题所采用的技术方案为:一种上述高粘无卤阻燃胶黏剂的制品,包括有基材层、覆盖在基材层上的胶层以及保护胶层的离型层,所述的基材层为无纺布,所述的胶层为高粘无卤阻燃胶黏剂,所述的离型层为离型纸。

[0021]

本发明解决第三个技术问题所采用的技术方案为:一种上述制品的制备方法,其特征在于包括以下步骤:

[0022]

(1)按质量份数,将双酚a双二苯基磷酸酯、三聚氰胺氰尿酸酯、三聚氰胺焦磷酸盐、氧化锌和溶剂加入容器中,使用高速剪切分散机分散至无团聚现象后,继续加入丙烯酸酯胶黏剂,高速剪切分散混合均匀,最后使用100目滤网过滤后加入交联剂搅拌均匀,制得高粘无卤阻燃胶黏剂;

[0023]

(2)将上述制得的高粘无卤阻燃胶黏剂均匀地涂覆在离型纸上,涂胶厚度为45~65μm,通过100℃干燥箱干燥3~5分钟后与无纺布复合、收卷制得第一工程,将上述制得的阻燃胶粘剂组合物均匀的涂覆在离型纸上,涂胶厚度为45~65μm,通过100℃干燥箱干燥3~5分钟后制得第二工程,与第一工程无纺布的另一面复合、复卷制得所需的制品。

[0024]

与现有技术相比,本发明的优点在于:

[0025]

(1)本申请的膨胀型阻燃剂中:

[0026]

双酚a双(二苯基磷酸酯)的作用是:阻断燃烧过程中,燃烧活性中间物的续燃放热,根源上阻断燃烧;但酸源添加量的增加会降低丙烯酸酯胶黏剂制品的内聚力,增加流动性;

[0027]

三聚氰胺氰尿酸酯和三聚氰胺焦磷酸盐的作用是:燃烧过程中,释放不燃气体,隔绝和稀释空气中的氧气,同时促进隔热质密层的形成;但气源添加量的增加会降低流动性,同时使丙烯酸酯胶黏剂制品硬化;

[0028]

氧化锌的作用是:在低阻燃剂添加量时,做阻燃协效剂,促进成炭和形成炭层;

[0029]

(2)本申请通过以合适的配比将上述优选的“三源”无卤阻燃剂复配组成膨胀型阻燃剂并应用在丙烯酸酯胶黏剂中,不仅提高了对丙烯酸酯胶黏剂的阻燃效果还降低了无卤阻燃剂的添加量,解决了现有磷酸盐阻燃剂添加量小阻燃效果不理想,添加量大阻燃剂与胶黏剂相容性不好,容易产生滴落物,严重影响产品性能等问题;

[0030]

(3)无卤阻燃剂的使用解决了现有含卤阻燃丙烯酸酯系胶带带来的安全和环境污染等问题。

具体实施方式

[0031]

以下结合实施例对本发明作进一步详细描述。

[0032]

实施例1~10和比较例1~8:

[0033]

(1)将双酚a双(二苯基磷酸酯)、三聚氰胺氰尿酸酯、三聚氰胺焦磷酸盐、氧化锌粉末和溶剂加入烧瓶中(其中要求固态阻燃剂的粒径小于等于2微米),使用高速剪切分散机分散至无团聚现后,继续加入丙烯酸酯胶黏剂(ns

‑

17dtm

‑

s2,固含量54~55%,宁波综研化学有限公司生产),高速剪切分散混合均匀,最后使用100目滤网过滤后加入交联剂(l

‑

45,综研化学株式会社生产)搅拌均匀,制得高粘无卤阻燃胶黏剂;

[0034]

(2)将上述制得的无卤阻燃胶粘剂组合物均匀的涂覆在离型纸上,涂胶厚度为65μm,通过100℃干燥箱干燥5分钟,与阻燃无纺布复合、收卷制得第一工程;将上述制得的阻燃胶粘剂组合物均匀的涂覆在离型纸上,涂胶厚度为65μm,通过100℃干燥箱干燥5分钟,制得第二工程;将两工程面复合、复卷制得无卤阻燃双面无纺布胶带。

[0035]

将上述制得的无卤阻燃双面无纺布胶带进行性能检测,性能测试步骤如下:

[0036]

(1)粘着力测试:astm

‑

d3330的180

°

剥离强度测试标准;

[0037]

(2)阻燃性测试:ul 94vtm阻燃测试标准和gb8410水平燃烧阻燃测试标准;

[0038]

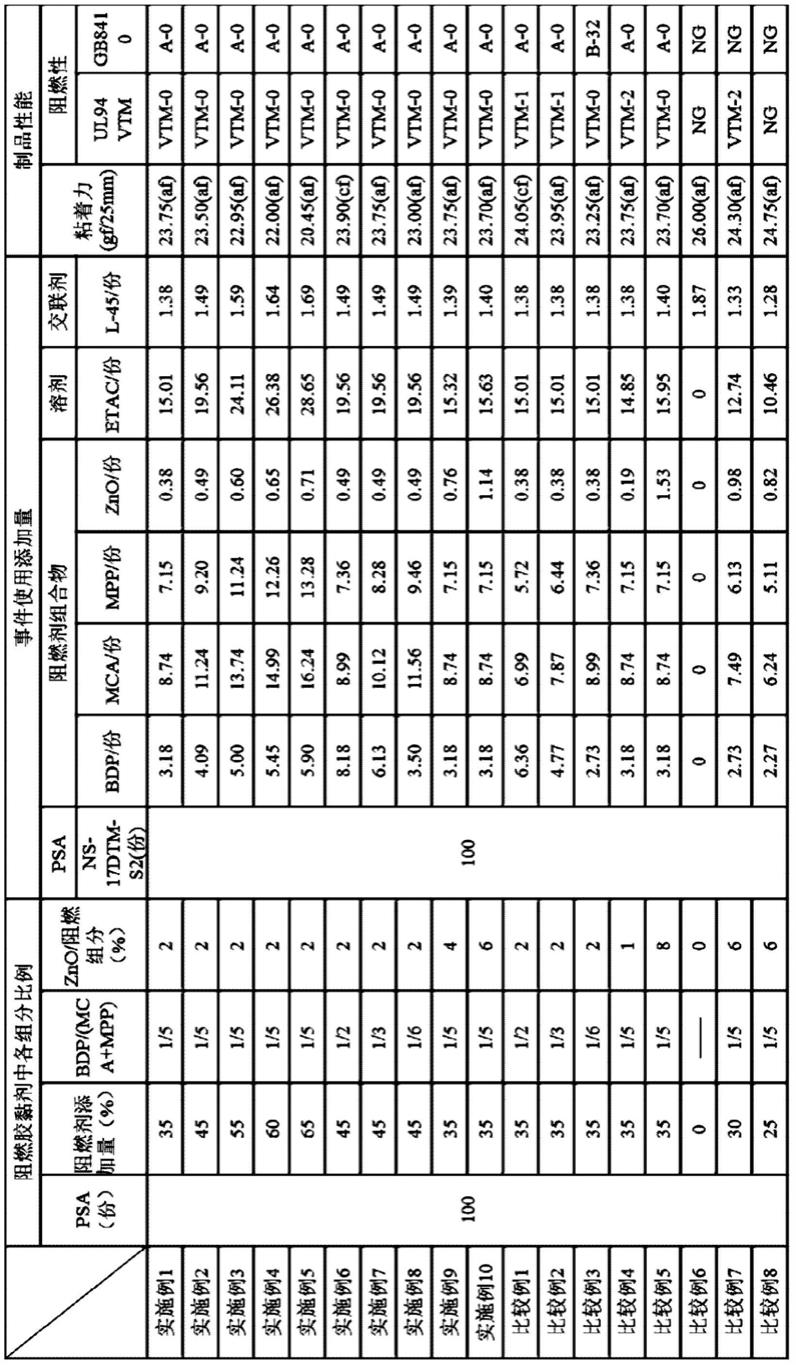

上述所有实施例和比较例的反应条件和性能测试结果如表1所示(表1中af代表界面破坏)。

[0039]

另外,申请人还试验了各种常规阻燃协效剂作为炭源应用到上述体系中,其反应条件和性能测试结果如表2所示(表2中未公开的其他反应条件同实施例1)。

[0040]

由表1和表2可以看出:

[0041]

(1)上述实施例制得的无卤阻燃双面无纺布胶带具有优良的剥离强度和阻燃性能,剥离强度(依据astm

‑

d3330标准的180

°

剥离强度)高于20n/25mm,同时其阻燃性满足ul94的vtm

‑

0等级和gb8410的a

‑

0等级;

[0042]

(2)众所周知,丙烯酸酯胶黏剂及制品中,随阻燃剂使用量的增加,阻燃性能变好,剥离强度下降;同时,还应明确:阻燃剂添加量高时,阻燃剂配方的变化对胶带剥离强度、内聚力和初粘力性能影响越大;阻燃剂使用量低时,对阻燃性能影响非常大,主要体现在阻燃时间、成碳量和发烟量等方面,上述比较例中,阻燃剂使用量较少,因此具有较好的粘性,但是其阻燃剂组合物的配比未控制在合适的范围内,因此阻燃性能较差;

[0043]

(3)并非所有的常规阻燃协效剂作为炭源在该体系中都能发挥良好的阻燃效果,表2中可以看出,氧化锌作为炭源的阻燃效果大大优于其他常规阻燃协效剂。

[0044]

本发明的工作原理如下:正常条件下,丙烯酸酯胶黏剂燃烧时,首先吸热裂解成有机小分子化合物,有机小分子化合物继续发生链末端的双键断裂和主链上c

‑

c链的无规则断裂和侧链上酯基的断裂产生活性基团(oh

·

,h

·

和r

‑

co

·

等),活性基团再与空气中的o2反应生成co2和h2o,同时释放大量能量;当添加阻燃剂(酸源双酚a双二苯基磷酸酯和气源三聚氰胺氰尿酸酯和三聚氰胺焦磷酸盐)时,酸源受热裂解生成r

‑

p

·

活性自由基和聚偏磷酸薄膜表层;其中,r

‑

p

·

活性自由基与丙烯酸酯裂解产生的活性基团(oh

·

,h

·

和r

‑

co

·

等)反应生成固态难燃化合物,阻断燃烧的继续,释放能量减少;聚偏磷酸薄膜表层能隔绝o2;气源吸热分解释放大量难燃气体,稀释o2和气态活性基团浓度;炭源氧化锌起催化效果,使燃烧反应方向偏向r

‑

p

·

活性自由基与活性基团(oh

·

,h

·

和r

‑

co

·

等)的反应、促进燃烧产物在燃烧物表层成炭;同时在气源的协同下,形成蓬松隔热炭层。

[0045]

表1:

[0046][0047]

表2:

[0048]

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1