一种防腐蚀齿轮及其加工工艺的制作方法

1.本技术涉及齿轮的领域,更具体地说,它涉及一种防腐蚀齿轮及其加工工艺。

背景技术:

2.齿轮是机械加工中重要的机械部件,它在化工机械传动及整个机械领域中的应用及其广泛。

3.腐蚀是一种缓慢的化学或电化学过程,它是指金属材料与氧气、水等作用而导致自身失效和破坏的自然现象。

4.因齿轮需要长期运行,运行的温度高,空气潮湿,易使齿轮发生腐蚀,影响齿轮的传动,腐蚀严重时会导致设备损坏不能正常使用,给生产带来了巨大的损失。

技术实现要素:

5.为了改善齿轮易发生腐蚀的问题,本技术提供一种防腐蚀齿轮及其加工工艺。

6.第一方面,本技术提供一种防腐蚀齿轮,采用如下的技术方案:一种防腐蚀齿轮,包括齿轮本体,所述齿轮本体的外表面包覆有防腐蚀层,所述防腐蚀层包括如下重量份数的原料:70

‑

80份溶剂;30

‑

40份环氧树脂;20

‑

30份脂肪酸;10

‑

15份多元酸;10

‑

15份多元醇;10

‑

15份邻苯二酚

‑4‑

磺酸铵

‑

纳米氧化铝复合物;5

‑

8份助剂;2

‑

3份催化剂。

7.通过采用上述技术方案,环氧树脂在催化剂的作用下和脂肪酸进行半酯化反应,然后环氧树脂分子结构上剩余的羟基与多元醇和多元酸反应,得到复合树脂,复合树脂具有较好的耐盐雾性和耐溶剂性,从而使得防腐蚀层具有较好的防腐蚀性能。

8.加入纳米氧化铝对复合树脂进行改性,可提高复合树脂的耐酸碱性,而纳米氧化铝的表面活性较高,粒子之间会产生较高的界面力,导致纳米氧化铝易于凝聚。

9.邻苯二酚

‑4‑

磺酸铵

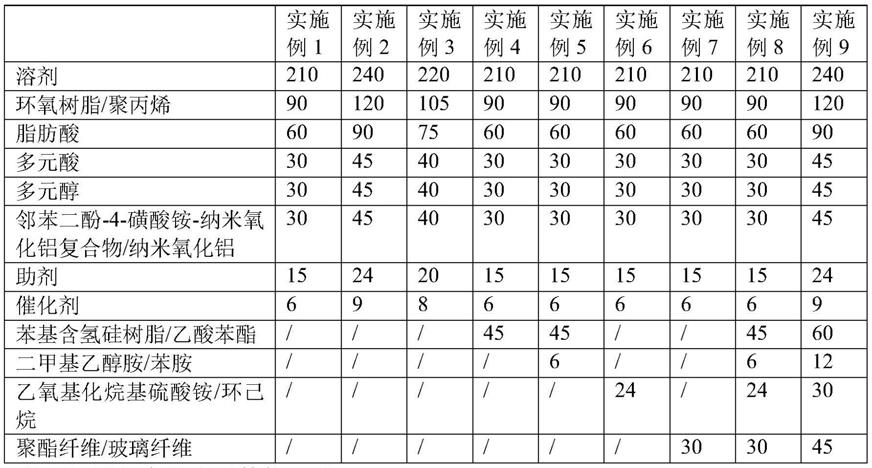

‑

纳米氧化铝复合物为邻苯二酚

‑4‑

磺酸铵包覆于纳米氧化铝表面的产物,通过邻苯二酚

‑4‑

磺酸铵包覆于纳米氧化铝表面从而对纳米氧化铝表面进行改性,由于邻苯二酚

‑4‑

磺酸铵的分子结构中含有羟基,复合树脂的分子结构中也含有羟基,根据相似相溶原理,邻苯二酚

‑4‑

磺酸铵和复合树脂的相容性更好,从而提高了包覆邻苯二酚

‑4‑

磺酸铵的纳米氧化铝在复合树脂中的分散性,有利于邻苯二酚

‑4‑

磺酸铵

‑

纳米氧化铝复合物对复合树脂进行混溶改性,提高了复合树脂的耐酸碱性,从而进一步提高了防腐蚀层的防腐蚀性能。

10.邻苯二酚

‑4‑

磺酸铵

‑

纳米氧化铝复合物与复合树脂混合均匀后,邻苯二酚

‑4‑

磺酸铵

‑

纳米氧化铝复合物中邻苯二酚

‑4‑

磺酸铵分子结构上的羟基与复合树脂分子结构上的羟基之间会形成分子间氢键,增大了邻苯二酚

‑4‑

磺酸铵分子和复合树脂大分子之间的分子间作用力,从而提高了复合树脂和邻苯二酚

‑4‑

磺酸铵

‑

纳米氧化铝复合物之间的吸引力,使得防腐蚀层内部组分之间的连接更为紧密,从而提高了防腐蚀层的致密性,进而提高了防腐蚀层的防渗性,减少了水分或试剂渗透防腐蚀层进而腐蚀齿轮本体的情况,间接提高了防腐蚀层的防腐蚀性能。

11.通过防腐蚀层将齿轮本体与外界空气隔开,从而减少了氧气或水分或试剂对齿轮本体的腐蚀,并通过提高防腐蚀层的防腐蚀性能,使得防腐蚀层对齿轮本体的隔离作用更加持久,从而综合提高了包覆防腐蚀层后的齿轮本体的防腐蚀性能。

12.优选的,按重量份数计,所述防腐蚀层还包括15

‑

20份苯基含氢硅树脂。

13.通过采用上述技术方案,苯基含氢硅树脂的分子结构中含有si

‑

o键,si和o的电负性差异大,所成键的极性大,加入苯基含氢硅树脂混匀后,苯基含氢硅树脂中的si

‑

o键可对复合树脂中的羟基起到保护作用,提高了氧化稳定性,且si

‑

o键的化学键能较大,使得苯基含氢硅树脂具有较低的表面能和较好的耐候性,与复合树脂混溶后,可提高复合树脂的耐候性,从而提高了包覆防腐蚀层后的齿轮本体的防腐蚀性能。

14.优选的,按重量份数计,所述防腐蚀层还包括2

‑

4份二甲基乙醇胺。

15.通过采用上述技术方案,在二甲基乙醇胺存在的环境下,复合树脂中的羧基可与苯基含氢硅树脂中的羟基发生酯化反应,得到的产物的耐候性更佳,从而有利于提高包覆防腐蚀层后的齿轮本体的防腐蚀性。

16.优选的,按重量份数计,所述防腐蚀层还包括8

‑

10份乙氧基化烷基硫酸铵。

17.通过采用上述技术方案,乙氧基化烷基硫酸铵的分子结构中含有磺酸基,磺酸基以s原子为中心原子,有一定的供电子能力,可与齿轮本体中的金属形成配位键从而发生化学吸附,进而在齿轮本体的表面形成一层吸附膜,抑制了渗透防腐蚀层的试剂或水分对齿轮本体的腐蚀,形成防腐蚀层

‑

吸附膜双重屏障,可进一步提升包覆防腐蚀层后的齿轮本体的防腐蚀性能。

18.优选的,按重量份数计,所述防腐蚀层还包括10

‑

15份聚酯纤维。

19.通过采用上述技术方案,聚酯纤维具有较高的强度与弹性恢复能力,加入聚酯纤维混匀后,可通过聚酯纤维对防腐蚀层内的各组分进行进一步连接,提高了各组分之间的连接强度,进而提高了防腐蚀层整体的韧性,当齿轮啮合传动时,减少了防腐蚀层发生开裂的情况,从而减少了水分或试剂透过裂缝腐蚀齿轮本体的情况,间接提高了包覆防腐蚀层后的齿轮本体的防腐蚀性能。

20.优选的,按所述齿轮本体的原料的重量份数计,所述邻苯二酚

‑4‑

磺酸铵

‑

纳米氧化铝复合物的制备方法为:将15

‑

20份邻苯二酚

‑4‑

磺酸铵溶于50

‑

70份乙醇中,加入5

‑

8份纳米氧化铝,在80

‑

90℃下搅拌1.5

‑

2h,过滤,在50

‑

60℃下烘干,粉碎,过500目筛,制得邻苯二酚

‑4‑

磺酸铵

‑

纳米氧化铝复合物。

21.优选的,所述助剂包括质量比为1:1的固化剂和成膜助剂。

22.优选的,所述脂肪酸为大豆油脂肪酸、亚麻油脂肪酸、亚桐油酸中的一种或多种;所述多元酸为苯二甲酸、对苯二甲酸、己二酸、环己烷二羧酸、戊二酸、2

‑

甲基丁二酸、丙二

酸或辛二酸中的一种或多种;所述多元醇为1,3

‑

丙二醇、1,4

‑

丁二醇、新戊二醇、三羟甲基丙烷或季戊四醇的一种或多种。

23.第二方面,本技术提供一种防腐蚀齿轮的加工工艺,采用如下的技术方案:一种防腐蚀齿轮的加工工艺,包括以下步骤:s1.原料混合:将脂肪酸升温至150

‑

160℃,加入环氧树脂、催化剂和溶剂,升温至180

‑

200℃,搅拌1

‑

1.5h,降温至130

‑

140℃,加入多元酸和多元醇,搅拌反应2

‑

3h,然后加入助剂和邻苯二酚

‑4‑

磺酸铵

‑

纳米氧化铝复合物搅拌混匀,冷却至室温,制得防腐蚀涂料;s2.加工:将s1中的防腐蚀涂料均匀喷涂于齿轮本体的外表面,40

‑

50℃下烘干,制得成品齿轮本体。

24.优选的,所述s1中,将脂肪酸升温至150

‑

160℃,加入环氧树脂、催化剂和溶剂,升温至180

‑

200℃,搅拌1

‑

1.5h,降温至130

‑

140℃,加入多元酸和多元醇,搅拌反应2

‑

3h,然后降温至110

‑

120℃,加入苯基含氢硅树脂和二甲基乙醇胺,搅拌反应2

‑

4h,接着降温至30

‑

40℃,加入乙氧基化烷基硫酸铵、聚酯纤维、助剂和邻苯二酚

‑4‑

磺酸铵

‑

纳米氧化铝复合物搅拌混匀,冷却至室温,制得防腐蚀涂料。

25.综上所述,本技术具有以下有益效果:1、由于本技术采用邻苯二酚

‑4‑

磺酸铵

‑

纳米氧化铝复合物,邻苯二酚

‑4‑

磺酸铵

‑

纳米氧化铝复合物在复合树脂中的分散性较好,有利于对复合树脂进行混溶改性,提高了复合树脂的耐酸碱性,且邻苯二酚

‑4‑

磺酸铵

‑

纳米氧化铝复合物中邻苯二酚

‑4‑

磺酸铵分子结构上的羟基与复合树脂分子结构上的羟基之间会形成分子间氢键,提高了防腐蚀层的防渗性,从而综合提高了防腐蚀层的防腐蚀性能。

26.2、本技术中优选采用苯基含氢硅树脂,苯基含氢硅树脂中的si

‑

o键可对复合树脂中的羟基起到保护作用,提高了氧化稳定性,且苯基含氢硅树脂具有较好的耐候性,混溶后可提高复合树脂的耐候性,从而提高了包覆防腐蚀层后的齿轮本体的防腐蚀性能。

27.3、本技术中优选乙氧基化烷基硫酸铵,乙氧基化烷基硫酸铵的分子结构中含有磺酸基,可与齿轮本体中的金属形成配位键从而发生化学吸附,进而在齿轮本体的表面形成一层吸附膜,形成防腐蚀层

‑

吸附膜双重屏障,可进一步提升包覆防腐蚀层后的齿轮本体的防腐蚀性能。

具体实施方式

28.以下结合实施例对本技术作进一步详细说明。

29.环氧树脂购于济南诚意佳化工科技有限公司,货号为2020145;邻苯二酚

‑4‑

磺酸铵购于台州市黄岩协和化工有限公司;纳米氧化铝购于南京保克特新材料有限公司,型号为pat

‑

26a,一次粒径为50nm;苯基含氢硅树脂购于山东大易化工有限公司;二甲基乙醇胺购于济南双盈化工有限公司,货号为2011141;乙氧基化烷基硫酸铵购于山东邦普进出口有限公司,型号为bp

‑

8007;聚酯纤维购于惠民县泰利化纤制品有限公司,货号为4213,规格为6mm;溶剂采用二甲苯;催化剂采用三苯基膦;固化剂采用乙二胺;成膜助剂采用十二碳醇酯;玻璃纤维购于常州筑威建筑材料有限公司,规格为6mm;聚丙烯购于上海邓家石油化工有限公司,牌号为m180r;盐雾试验箱由东莞市博汇仪器设备有限公司生产,型号为60型。

30.以下实施方式中所用原料除特殊说明外均可来源于普通市售。

31.原料的制备例制备例1邻苯二酚

‑4‑

磺酸铵

‑

纳米氧化铝复合物的制备:将45g邻苯二酚

‑4‑

磺酸铵溶于150g乙醇中,加入15g纳米氧化铝,在80℃下搅拌2h,过滤,在50℃下烘干,粉碎,过500目筛,制得邻苯二酚

‑4‑

磺酸铵

‑

纳米氧化铝复合物。

32.制备例2邻苯二酚

‑4‑

磺酸铵

‑

纳米氧化铝复合物的制备:将60g邻苯二酚

‑4‑

磺酸铵溶于210g乙醇中,加入24g纳米氧化铝,在90℃下搅拌1.5h,过滤,在60℃下烘干,粉碎,过500目筛,制得邻苯二酚

‑4‑

磺酸铵

‑

纳米氧化铝复合物。

33.制备例3邻苯二酚

‑4‑

磺酸铵

‑

纳米氧化铝复合物的制备:将55g邻苯二酚

‑4‑

磺酸铵溶于180g乙醇中,加入20g纳米氧化铝,在85℃下搅拌1.5h,过滤,在55℃下烘干,粉碎,过500目筛,制得邻苯二酚

‑4‑

磺酸铵

‑

纳米氧化铝复合物。实施例

34.实施例1本技术公开了一种防腐蚀齿轮,包括齿轮本体,齿轮本体的外表面包覆有防腐蚀层,防腐蚀层包括如下原料:溶剂、环氧树脂、脂肪酸、多元酸、多元醇、邻苯二酚

‑4‑

磺酸铵

‑

纳米氧化铝复合物、助剂、催化剂,其中,脂肪酸采用大豆油脂肪酸,多元酸采用己二酸,多元醇采用季戊四醇,邻苯二酚

‑4‑

磺酸铵

‑

纳米氧化铝复合物由制备例1制得,助剂为质量比为2:1的成膜助剂和固化剂,各组分含量如下表1

‑

1所示。

35.防腐蚀齿轮的加工工艺包括以下步骤:s1.原料混合:将脂肪酸升温至150℃,加入环氧树脂、催化剂和溶剂,升温至180℃,搅拌1.5h,降温至130℃,加入多元酸和多元醇,搅拌反应3h,然后加入助剂和邻苯二酚

‑4‑

磺酸铵

‑

纳米氧化铝复合物搅拌混匀,冷却至室温,制得防腐蚀涂料;s2.加工:将s1中的防腐蚀涂料均匀喷涂于齿轮本体的外表面,40℃下烘干,制得成品齿轮本体。

36.实施例2本技术公开了一种防腐蚀齿轮,包括齿轮本体,齿轮本体的外表面包覆有防腐蚀层,防腐蚀层包括如下原料:溶剂、环氧树脂、脂肪酸、多元酸、多元醇、邻苯二酚

‑4‑

磺酸铵

‑

纳米氧化铝复合物、助剂、催化剂,其中,脂肪酸采用质量比为1:1的大豆油脂肪酸和亚麻油脂肪酸,多元酸采用对苯二甲酸,多元醇采用质量比为1:1的1,4

‑

丁二醇和新戊二醇,邻苯二酚

‑4‑

磺酸铵

‑

纳米氧化铝复合物由制备例2制得,助剂为质量比为2:1的成膜助剂和固化剂,各组分含量如下表1

‑

1所示。

37.防腐蚀齿轮的加工工艺包括以下步骤:s1.原料混合:将脂肪酸升温至160℃,加入环氧树脂、催化剂和溶剂,升温至200℃,搅拌1h,降温至140℃,加入多元酸和多元醇,搅拌反应2h,然后加入助剂和邻苯二酚

‑4‑

磺酸铵

‑

纳米氧化铝复合物搅拌混匀,冷却至室温,制得防腐蚀涂料;s2.加工:将s1中的防腐蚀涂料均匀喷涂于齿轮本体的外表面,50℃下烘干,制得成品齿轮本体。

38.实施例3本技术公开了一种防腐蚀齿轮,包括齿轮本体,齿轮本体的外表面包覆有防腐蚀层,防腐蚀层包括如下原料:溶剂、环氧树脂、脂肪酸、多元酸、多元醇、邻苯二酚

‑4‑

磺酸铵

‑

纳米氧化铝复合物、助剂、催化剂,其中,脂肪酸采用亚桐油酸,多元酸采用质量比为1:1的丙二酸和环己烷二羧酸,多元醇采用三羟甲基丙烷,邻苯二酚

‑4‑

磺酸铵

‑

纳米氧化铝复合物由制备例3制得,助剂为质量比为2:1的成膜助剂和固化剂,各组分含量如下表1

‑

1所示。

39.防腐蚀齿轮的加工工艺包括以下步骤:s1.原料混合:将脂肪酸升温至155℃,加入环氧树脂、催化剂和溶剂,升温至190℃,搅拌1.5h,降温至135℃,加入多元酸和多元醇,搅拌反应2h,然后加入助剂和邻苯二酚

‑4‑

磺酸铵

‑

纳米氧化铝复合物搅拌混匀,冷却至室温,制得防腐蚀涂料;s2.加工:将s1中的防腐蚀涂料均匀喷涂于齿轮本体的外表面,45℃下烘干,制得成品齿轮本体。

40.实施例4与实施例1的区别在于,防腐蚀层的原料中加入苯基含氢硅树脂,各组分含量如下表1

‑

1所示。

41.实施例5与实施例4的区别在于,防腐蚀层的原料中加入二甲基乙醇胺,各组分含量如下表1

‑

1所示。

42.实施例6与实施例1的区别在于,防腐蚀层的原料中加入乙氧基化烷基硫酸铵,各组分含量如下表1

‑

1所示。

43.实施例7与实施例1的区别在于,防腐蚀层的原料中加入聚酯纤维,各组分含量如下表1

‑

1所示。

44.实施例8本技术公开了一种防腐蚀齿轮,包括齿轮本体,齿轮本体的外表面包覆有防腐蚀层,防腐蚀层包括如下原料:溶剂、环氧树脂、脂肪酸、多元酸、多元醇、邻苯二酚

‑4‑

磺酸铵

‑

纳米氧化铝复合物、助剂、催化剂、苯基含氢硅树脂、二甲基乙醇胺、乙氧基化烷基硫酸铵、聚酯纤维,其中,脂肪酸采用大豆油脂肪酸,多元酸采用己二酸,多元醇采用季戊四醇,邻苯二酚

‑4‑

磺酸铵

‑

纳米氧化铝复合物由制备例1制得,助剂为质量比为1:1的成膜助剂和固化剂,各组分含量如下表1

‑

1所示。

45.防腐蚀齿轮的加工工艺包括以下步骤:s1.原料混合:将脂肪酸升温至150℃,加入环氧树脂、催化剂和溶剂,升温至180℃,搅拌1.5h,降温至130℃,加入多元酸和多元醇,搅拌反应3h,然后降温至110℃,加入苯基含氢硅树脂和二甲基乙醇胺,搅拌反应4h,接着降温至30℃,加入乙氧基化烷基硫酸铵、聚酯纤维、助剂和邻苯二酚

‑4‑

磺酸铵

‑

纳米氧化铝复合物搅拌混匀,冷却至室温,制得防腐蚀涂料;s2.加工:将s1中的防腐蚀涂料均匀喷涂于齿轮本体的外表面,40℃下烘干,制得成品齿轮本体。

46.实施例9本技术公开了一种防腐蚀齿轮,包括齿轮本体,齿轮本体的外表面包覆有防腐蚀层,防腐蚀层包括如下原料:溶剂、环氧树脂、脂肪酸、多元酸、多元醇、邻苯二酚

‑4‑

磺酸铵

‑

纳米氧化铝复合物、助剂、催化剂、苯基含氢硅树脂、二甲基乙醇胺、乙氧基化烷基硫酸铵、聚酯纤维,其中,脂肪酸采用亚麻油脂肪酸,多元酸采用质量比为2:1的辛二酸和2

‑

甲基丁二酸,多元醇采用新戊二醇,邻苯二酚

‑4‑

磺酸铵

‑

纳米氧化铝复合物由制备例2制得,助剂为质量比为1:1的成膜助剂和固化剂,各组分含量如下表1

‑

1所示。

47.防腐蚀齿轮的加工工艺包括以下步骤:s1.原料混合:将脂肪酸升温至160℃,加入环氧树脂、催化剂和溶剂,升温至200℃,搅拌1h,降温至140℃,加入多元酸和多元醇,搅拌反应2h,然后降温至120℃,加入苯基含氢硅树脂和二甲基乙醇胺,搅拌反应2h,接着降温至40℃,加入乙氧基化烷基硫酸铵、聚酯纤维、助剂和邻苯二酚

‑4‑

磺酸铵

‑

纳米氧化铝复合物搅拌混匀,冷却至室温,制得防腐蚀涂料;s2.加工:将s1中的防腐蚀涂料均匀喷涂于齿轮本体的外表面,50℃下烘干,制得成品齿轮本体。

48.实施例10本技术公开了一种防腐蚀齿轮,包括齿轮本体,齿轮本体的外表面包覆有防腐蚀层,防腐蚀层包括如下原料:溶剂、环氧树脂、脂肪酸、多元酸、多元醇、邻苯二酚

‑4‑

磺酸铵

‑

纳米氧化铝复合物、助剂、催化剂、苯基含氢硅树脂、二甲基乙醇胺、乙氧基化烷基硫酸铵、聚酯纤维,其中,脂肪酸采用质量比为1:1的大豆油脂肪酸和亚桐油酸,多元酸采用苯二甲酸,多元醇采用1,3

‑

丙二醇,邻苯二酚

‑4‑

磺酸铵

‑

纳米氧化铝复合物由制备例3制得,助剂为质量比为1:1的成膜助剂和固化剂,各组分含量如下表1

‑

2所示。

49.防腐蚀齿轮的加工工艺包括以下步骤:s1.原料混合:将脂肪酸升温至155℃,加入环氧树脂、催化剂和溶剂,升温至190℃,搅拌1.5h,降温至135℃,加入多元酸和多元醇,搅拌反应2h,然后降温至115℃,加入苯基含氢硅树脂和二甲基乙醇胺,搅拌反应2h,接着降温至35℃,加入乙氧基化烷基硫酸铵、聚酯纤维、助剂和邻苯二酚

‑4‑

磺酸铵

‑

纳米氧化铝复合物搅拌混匀,冷却至室温,制得防腐蚀涂料;s2.加工:将s1中的防腐蚀涂料均匀喷涂于齿轮本体的外表面,55℃下烘干,制得成品齿轮本体。

50.实施例11与实施例4的区别在于,将苯基含氢硅树脂替换为乙酸苯酯,各组分含量如下表1

‑

2所示。

51.实施例12与实施例5的区别在于,将二甲基乙醇胺替换为苯胺,各组分含量如下表1

‑

2所示。

52.实施例13与实施例6的区别在于,将乙氧基化烷基硫酸铵替换为环己烷,各组分含量如下表1

‑

2所示。

53.实施例14

与实施例7的区别在于,将聚酯纤维替换为玻璃纤维,各组分含量如下表1

‑

2所示。

54.对比例对比例1与实施例1的区别在于,以防腐蚀层的原料为环氧树脂、溶剂和助剂的齿轮本体作为空白对照组。

55.对比例2与实施例1的区别在于,将环氧树脂替换为聚丙烯,各组分含量如下表1

‑

2所示。

56.对比例3与实施例1的区别在于,将邻苯二酚

‑4‑

磺酸铵

‑

纳米氧化铝复合物替换为纳米氧化铝,各组分含量如下表1

‑

2所示。

57.表1

‑

1组分含量表(单位:g)表1

‑

2组分含量表(单位:g)性能检测试验选取尺寸为100mm

×

100mm

×

30mm的铁块,根据本技术实施例1

‑

14及对比例1

‑

3的

加工工艺对上述铁块进行加工,制得试件。

58.(1)耐盐雾性测试:对盐雾试验箱进行调试,调节试验室的温度为35

±

2℃,将实施例1

‑

14和对比例1

‑

3的试件放置于试验室内,,关闭试验室顶盖,开启盐雾试验箱,使试验溶液流至试验室内,进行试验,3天后,将试件取出,用清洁的水冲洗试件上残留的试验溶液,检查试件表面的破坏现象,采用100分制,100分最好,分数越低破坏程度越严重,测试结果如下表2所示。

59.(2)抗渗性测试(以吸水率表征抗渗性):在玻璃水槽中加入蒸馏水,调节水温为30

±

2℃,将根据实施例1和对比例3的加工工艺加工制得的试件放入水槽内,且水面高出试件表面10mm左右,12h后取出试件,擦干表面水分后称重(m1),然后将试件在105℃

±

5℃下烘干至恒重,然后取出放入带盖的容器中冷却1h,再次称重(m2)并计算吸水率:吸水率(%)=(m1‑

m2)/m2×

100%吸水率越低则抗渗性越好,测试结果如下表2所示。

60.(3)耐酸性测试:将实施例1和对比例3加工制得的试件置于5%盐酸内,室温下浸泡24h,观察试件的表面状态,并记录,测试结果如下表2所示。

61.(4)耐碱性测试:将实施例1和对比例3加工制得的试件置于5%氢氧化钠溶液内,室温下浸泡15min,取出试件,然后反复擦拭试件表面4次,观察试件的表面状态,并记录,测试结果如下表2所示。

62.(5)韧性测试:按照国家标准gb/t 1731—93《漆膜柔韧性测定法》的规定,使用轴棒测定器测试采用实施例1、7、14的防腐蚀涂料制得的涂膜的韧性,测试时将涂覆防腐蚀涂料的马口铁板在不同直径的轴棒上弯曲,以其弯曲后不引起涂膜破坏的最小轴棒的直径(mm)2、3、4、5、6、8、10、12、16、20、25、32来表示,不引起涂膜破坏的最小轴棒的直径越小,涂膜韧性越好,测试结果如下表2所示。

63.表2各实施例和对比例的测试结果表

综上所述,可以得出以下结论:1.结合实施例1和对比例3并结合表2可以看出,邻苯二酚

‑4‑

磺酸铵

‑

纳米氧化铝复合物的加入可提高包覆防腐蚀层后的齿轮本体的防腐蚀性能,其原因可能是:邻苯二酚

‑4‑

磺酸铵

‑

纳米氧化铝复合物中邻苯二酚

‑4‑

磺酸铵和复合树脂的相容性较好,提高了邻苯二酚

‑4‑

磺酸铵

‑

纳米氧化铝复合物在复合树脂中的分散性,有利于邻苯二酚

‑4‑

磺酸铵

‑

纳米氧化铝复合物对复合树脂进行混溶改性,提高了复合树脂的耐酸碱性。

64.另一方面,邻苯二酚

‑4‑

磺酸铵

‑

纳米氧化铝复合物中邻苯二酚

‑4‑

磺酸铵分子结构上的羟基与复合树脂分子结构上的羟基之间会形成分子间氢键,增大了邻苯二酚

‑4‑

磺酸铵分子和复合树脂大分子之间的分子间作用力,使得防腐蚀层内部组分之间的连接更为紧密,从而提高了防腐蚀层的防渗性,从而综合提高了包覆防腐蚀层后的齿轮本体的防腐蚀性能。

65.2.结合实施例1、4、11并结合表2可以看出,加入苯基含氢硅树脂可提高包覆防腐蚀层后的齿轮本体的防腐蚀性能,其原因可能是:苯基含氢硅树脂的分子结构中含有si

‑

o键,可对复合树脂中的羟基起到保护作用,提高了氧化稳定性,且si

‑

o键的化学键能较大,使得苯基含氢硅树脂具有较低的表面能和较好的耐候性,与复合树脂混溶后,提高了防腐蚀层的耐候性,从而提高了包覆防腐蚀层后的齿轮本体的防腐蚀性能。

66.3.结合实施例1、4

‑

5、11

‑

12并结合表2可以看出,苯基含氢硅树脂和二甲基乙醇胺的共同加入可提高包覆防腐蚀层后的齿轮本体的防腐蚀性能,其原因可能是:在二甲基乙醇胺存在的环境下,复合树脂中的羧基可与苯基含氢硅树脂中的羟基发生酯化反应,得到的产物的耐候性更佳,从而有利于提高包覆防腐蚀层后的齿轮本体的防腐蚀性。

67.4.结合实施例1、6、13并结合表2可以看出,添加乙氧基化烷基硫酸铵能够提高包覆防腐蚀层后的齿轮本体的防腐蚀性能,其原因可能是:乙氧基化烷基硫酸铵的分子结构

中含有磺酸基,磺酸基以s原子为中心原子,有一定的供电子能力,可与齿轮本体中的金属形成配位键从而发生化学吸附,进而在齿轮本体的表面形成一层吸附膜,形成防腐蚀层

‑

吸附膜双重屏障,可进一步提升包覆防腐蚀层后的齿轮本体的防腐蚀性能。

68.5.结合实施例1、7、14并结合表2可以看出,加入聚酯纤维有利于提高包覆防腐蚀层后的齿轮本体的防腐蚀性能,其原因可能是:聚酯纤维具有较高的强度与弹性恢复能力,加入聚酯纤维混匀后,提高了各组分之间的连接强度,进而提高了防腐蚀层整体的韧性,当齿轮啮合传动时,减少了防腐蚀层发生开裂的情况,从而间接提高了包覆防腐蚀层后的齿轮本体的防腐蚀性能。

69.本具体实施例仅仅是对本技术的解释,其并不是对本技术的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本技术的权利要求范围内都受到专利法的保护。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1