一种防弹轮胎结构的制作方法

[0001]

本实用新型涉及一种防弹轮胎结构,属于安全轮胎技术领域。

背景技术:

[0002]

现有的防弹轮胎基本是在充气轮胎内部设置防弹支撑体或防弹内胎等其它支撑物,在轮胎中弹被击穿或行驶中突发爆胎以及被刺扎漏气后,轮胎内部防弹支撑体或防弹内胎等其它支撑物(以下统称支撑体)能够替代充气轮胎起到支撑车体重量的作用,并保证轮胎不脱圈,从而达到使汽车继续行驶的目的。现有的防弹轮胎内支撑体在实际使用过程中会出现沿轮辋贴合面左右滑动的情况,导致安全轮胎动平衡变差,高速行驶时操控性下降。

[0003]

为保证支撑体在使用过程中不会左右滑动,现有的作法是采用增加预紧力的方式让支撑体箍紧在轮辋上。实际车辆行驶过程产生的交变力和交变加速度、路面不平导致的车辆振动、环境温度变化导致的热胀冷缩,均可导致支撑体内圈材料因滑动距离大,摩擦升温而老化,箍紧力减小,支撑体仍会沿着轮辋贴合面左右滑动,不能自动回到轮辋中心。因此现有技术仍存在不足,有待进一步改进。

技术实现要素:

[0004]

本实用新型的目的在于,提供一种防弹轮胎结构,使防弹轮胎内的支撑体能够自动对中,并始终位于轮辋中心线,以提高汽车爆胎后的平衡性能,从而克服现有技术的不足。

[0005]

为实现上述目的,本实用新型采用如下技术方案:

[0006]

本实用新型的一种防弹轮胎结构,包括轮胎;轮胎内的支撑体两侧均设有一个或多个对中定位钉;支撑体通过两侧的对中定位钉与轮辋内侧轮胎底部内缘接触,以保持支撑体始终位于轮辋中心线位置。

[0007]

前述防弹轮胎结构中,所述对中定位钉为采用具有弹性的柔性材料制成的组件或是一种当外力释放后能恢复到初始状态的受压变形弹性组件。

[0008]

前述防弹轮胎结构中,所述对中定位钉为柱状结构或片状结构;柱状结构为圆柱状或多边形柱状;柱状结构或片状结构内部为中空结构或实心结构。

[0009]

前述防弹轮胎结构中,所述支撑体是由一个或多个扇形支撑单元通过z型接口处的螺栓拼接成的环形结构;扇形支撑单元的截面为工字钢轨道状,工字钢轨道的下翼板两侧设有一个或多个定位孔,定位孔内安装有对中定位钉。

[0010]

前述防弹轮胎结构中,所述z型接口由扇形支撑单元两端不同侧面设置的连接缺口对接形成;连接缺口处设有螺栓孔。

[0011]

上述轮胎为充气式轮胎。

[0012]

由于采用了上述技术方案,本实用新型与现有技术相比,本实用新型采用在支撑体侧面加装对中定位钉的技术。对中定位钉设在支撑体侧面不影响防弹轮胎的装配,在充

气使用过程中,对中定位钉吸收来自支撑体左右滑动过程中产生的压力和振动,实现支撑体左右自动对中,支撑体始终位于轮辋中心。本实用新型具有结构简单、安装方便、动平衡性能好等特点,可供有防弹、防漏气要求的车辆使用,效果较佳。

附图说明

[0013]

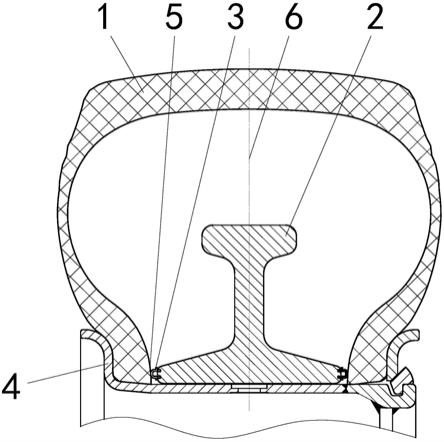

图1是本实用新型的结构示意图;

[0014]

图2是图1中截面的正视图;

[0015]

图3是本实用新型的支撑体的结构示意图;

[0016]

图4是本实用新型的扇形支撑单元的结构示意图。

[0017]

图中标记如下:1-轮胎、2-支撑体、3-对中定位钉、4-轮辋、5-轮胎底部内缘、6-轮辋中心线、7-扇形支撑单元、8-z型接口、9-螺栓、10-定位孔、11-连接缺口、12-螺栓孔。

具体实施方式

[0018]

下面结合附图和实施例对本实用新型作进一步的详细说明。

[0019]

本实用新型的一种防弹轮胎结构,如图1和图2所示,包括轮胎1;轮胎1为充气轮胎,轮胎1内的支撑体2两侧均设有一个或多个对中定位钉3;支撑体2通过两侧的对中定位钉3与轮辋4内侧轮胎底部内缘5接触,以保持支撑体2始终位于轮辋中心线6位置。对中定位钉3采用具有弹性的柔性材料制成或是一种受压变形弹性组件,当外力释放后能恢复到初始状态。对中定位钉3为柱状结构或片状结构;柱状结构或片状结构内部为中空结构或实心结构;柱状结构截面为圆形或多边形。

[0020]

支撑体2是由一个或多个如图4所示的扇形支撑单元7通过z型接口8处的螺栓9拼接成如图3所示的环形结构;扇形支撑单元7的截面为工字钢轨道状,工字钢轨道的下翼板两侧设有一个或多个定位孔10,定位孔10内安装有对中定位钉3;z型接口8由扇形支撑单元7两端不同侧面设置的连接缺口11对接形成;连接缺口11处设有螺栓孔12。

实施例

[0021]

如图1和图2所示,轮胎1内设有支撑体2,支撑体2是由三块扇形支撑单元7通过螺栓拼接成的圆环结构。每个扇形支撑单元7下部两侧均设有三个定位孔10,每个定位孔10内均安装有对中定位钉3。对中定位钉3是一种受压变形结构,在外力释放后能恢复到初始状态。对中定位钉3内部可以是中空结构,也可以是实心结构;对中定位钉3可以是片状结构,也可以是柱状结构。对中定位钉3的弹性系数根据安装轮缘所需的压力进行设定,防弹轮胎装配完毕后对中定位钉3恢复至初始形状。在轮胎充气使用后,对中定位钉3可吸收来自支撑体2左右滑动过程中产生的压力和振动,防止支撑体2左右滑动,实现支撑体2自动对中,始终位于轮辋中心线6上。在三个扇形支撑单元7两端均设有螺栓孔12,三个扇形支撑单元7之间通过螺栓9穿过螺栓孔12通过螺栓9进行固定。既保证了安装的可靠性,也便于拆卸。

[0022]

本实用新型采用在支撑体侧面加装对中定位钉的技术。对中定位钉设在支撑体侧面不影响防弹轮胎的装配,在充气使用过程中,对中定位钉吸收来自支撑体左右滑动过程中产生的压力和振动,实现支撑体左右自动对中,支撑体始终位于轮辋中心。本实用新型具有结构简单、安装方便、动平衡性能好等特点,可供有防弹、防漏气要求的车辆使用,效果较佳。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1