一种暖风机压力室板焊接总成的制作方法

[0001]

本实用新型涉及汽车零部件,具体涉及一种暖风机压力室板焊接总成。

背景技术:

[0002]

目前已有的暖风机压力室板焊接总成多为左舵车型的暖风机压力室板结构,暂无适用于右舵车型的暖风机压力室板焊接总成。现有的暖风机压力室板焊接总成在涂装过程中容易形成涂装气袋,导致涂装不充分。现有的暖风机压力室板焊接总成的空调进风口处容易进水,容易导致乘员舱进水。

技术实现要素:

[0003]

本实用新型的目的是提出一种暖风机压力室板焊接总成,以减轻或消除至少一个上述的技术问题。

[0004]

本实用新型所述的一种暖风机压力室板焊接总成,包括前风窗加强件和断面呈u形的暖风机压力室板,所述暖风机压力室板包括底板、自所述底板的后边沿向上翻折的后侧板和自所述底板的前边沿向上翻折的前侧板,所述后侧板的上部设有第一搭接边,所述前风窗加强件的后部设有第二搭接边,所述第二搭接边叠置并焊接在所述第一搭接边上,所述前风窗加强件的前部悬置于所述暖风机压力室板上,所述第二搭接边上设有至少一个向上凸的排气筋,所述排气筋和所述第一搭接边之间形成排气通道,所述排气通道连通所述后侧板的前侧空间和所述后侧板的后侧空间。

[0005]

进一步,还包括多个沿左右方向分布的第一支撑板,多个所述第一支撑板的下部均与所述后侧板搭接,多个所述第一支撑板的上部均与所述前风窗加强件搭接,每个所述第一支撑板、所述后侧板和前风窗加强件围成断面呈三角形的空间。

[0006]

进一步,所述后侧板的左部设有空调进风口,所述暖风机压力室板的右部设有雨刮安装结构。

[0007]

进一步,所述前风窗加强件上设有位置与所述空调进风口的位置相对应的挡水板,所述挡水板向前伸出于所述前风窗加强件。

[0008]

进一步,还包括位置与所述空调进风口的位置相对应的第二支撑板,所述第二支撑板的下部与所述后侧板搭接,所述第二支撑板的上部与所述前风窗加强件搭接。

[0009]

进一步,所述前侧板的上部设有前翻边,所述前翻边的左端部设有左机盖铰链安装支架,所述前翻边的右端部设有右机盖铰链安装支架。

[0010]

进一步,所述底板为中间高且左右两侧低的拱形结构。

[0011]

进一步,所述底板上设有多条沿左右方向延伸的加强筋,所述加强筋均为向上凸的凸筋。

[0012]

进一步,所述前风窗加强件的左部和右部均设有vin码标识台。

[0013]

进一步,所述暖风机压力室板为一体成型的钣金件。

[0014]

本实用新型具有以下优点:使得暖风机压力室板焊接总成适用于右舵车型;前风

窗加强件采用悬臂梁结构,在满足性能要求的前提下,能够提高行人保护能力;前风窗加强件设有排气筋,防止形成涂装气袋,使零件涂装更充分;第一支撑板能够提供支撑作用,能够提升结构强度;设置挡水板能够减小乘员舱进水的可能性;加强筋在提升强度的同时能够作为吸皱筋,满足成型吸皱的功能;将加强筋设置成向上的凸筋,规避了采用凹筋积水的风险;可满足根据需要在左侧或右侧粘贴vin码的需求;暖风机压力室板为整体式u形结构,避免了分体式结构存在的搭接处的密封和腐蚀问题。

附图说明

[0015]

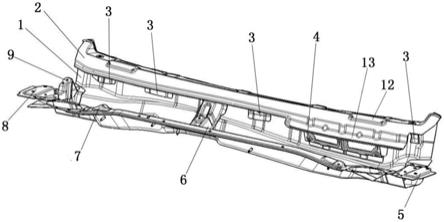

图1为实施例中所述的暖风机压力室板焊接总成的结构示意图;

[0016]

图2为前风窗加强件的结构示意图之一;

[0017]

图3为前风窗加强件的结构示意图之二;

[0018]

图4为实施例中所述的暖风机压力室板焊接总成的断面图;

[0019]

图5为暖风机压力室板的结构示意图;

[0020]

图6为暖风机压力室板的断面图。

[0021]

图中:1—暖风机压力室板;2—前风窗加强件;3—第一支撑板;4—第二支撑板;5—左机盖铰链安装支架;6—第一雨刮安装支架;7—第二雨刮安装支架;8—右机盖铰链安装支架;9—第三雨刮安装支架;10—第二搭接边;11—排气筋;12—vin码标识台;13—挡水板;14—空调进风口;15—加强筋。

具体实施方式

[0022]

下面结合附图对本实用新型作进一步说明。

[0023]

如图1至图6所示的一种暖风机压力室板焊接总成,包括前风窗加强件2和断面呈u形的暖风机压力室板1,暖风机压力室板1包括底板、自底板的后边沿向上翻折的后侧板和自底板的前边沿向上翻折的前侧板,后侧板的上部设有第一搭接边,前风窗加强件2的后部设有第二搭接边10,第二搭接边10叠置并焊接在第一搭接边上,前风窗加强件2的前部悬置于暖风机压力室板1上,第二搭接边10上设有至少一个向上凸的排气筋11,排气筋11和第一搭接边之间形成排气通道,排气通道连通后侧板的前侧空间和后侧板的后侧空间。前风窗加强件采用悬臂梁结构,在满足性能要求的前提下,能够提高行人保护能力;前风窗加强件设有排气筋,防止形成涂装气袋,使零件涂装更充分。

[0024]

在本实施例中,还包括多个沿左右方向分布的第一支撑板3,多个第一支撑板3的下部均与后侧板搭接,多个第一支撑板3的上部均与前风窗加强件2搭接,每个第一支撑板3、后侧板和前风窗加强件2围成断面呈三角形的空间。第一支撑板3能够提供支撑作用,能够提升结构强度。

[0025]

在本实施例中,后侧板的左部设有空调进风口14,暖风机压力室板1的右部设有雨刮安装结构。使得暖风机压力室板焊接总成适用于右舵车型。雨刮安装结构一般包括三个安装支架,分别为设置在暖风机压力室板1内的第一雨刮安装支架6,以及均设置在暖风机压力室板1右端部的第二雨刮安装支架7和第三雨刮安装支架9。

[0026]

在本实施例中,前风窗加强件2上设有位置与空调进风口14的位置相对应的挡水板13,挡水板13向前伸出于前风窗加强件2。设置挡水板13能够减小乘员舱进水的可能性。

进一步,空调进风口距离暖风机压力室板的零件最低点的高度差m≥60mm,也能够减小乘员舱进水的可能性。

[0027]

在本实施例中,还包括位置与空调进风口14的位置相对应的第二支撑板4,第二支撑板4的下部与后侧板搭接,第二支撑板4的上部与前风窗加强件2搭接。第二支撑板4能够提升结构强度同时减小乘员舱进水的可能性。

[0028]

在本实施例中,前侧板的上部设有前翻边,前翻边的左端部设有左机盖铰链安装支架5,前翻边的右端部设有右机盖铰链安装支架8。

[0029]

在本实施例中,底板为中间高且左右两侧低的拱形结构,拱形结构的底板便于排水,能够减轻甚至消除积水现象。作为一种优选,底板的高度差n≥35mm。

[0030]

在本实施例中,底板上设有多条沿左右方向延伸的加强筋15,加强筋15均为向上凸的凸筋。加强筋15在提升强度的同时能够作为吸皱筋,满足成型吸皱的功能;将加强筋设置成向上的凸筋,规避了采用凹筋积水的风险。

[0031]

在本实施例中,前风窗加强件2的左部和右部均设有vin码标识台12。可满足根据需要在左侧或右侧粘贴vin码的需求。

[0032]

在本实施例中,暖风机压力室板1为一体成型的钣金件。暖风机压力室板为整体式u形结构,避免了分体式结构存在的搭接处的密封和腐蚀问题。

[0033]

在本实施例中,第一搭接边为设置在后侧板上部的后翻边,后翻边相对于后侧板向后翻折。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1