轨道交通车辆结构耐火端墙及轨道交通车辆的制作方法

[0001]

本发明涉及轨道交通车辆结构耐火端墙及轨道交通车辆,属于轨道车辆司机室结构领域。

背景技术:

[0002]

轨道交通车辆的司机室与客室车厢是分隔设置,当客室出现人为扰乱秩序或自燃等不稳定因素时,通过司机室的后端墙能够有效地阻隔火焰或其他危险因素向司机室蔓延,从而起到保护车辆运营设备和驾驶员安全的作用。

[0003]

根据en 45545-3:2013《铁路应用设施

ꢀ-ꢀ

铁路车辆消防 第3部分:防火屏障的耐火性要求的规定进行防火隔墙耐火试验》,耐火完整性要求背火面的棉垫不允许出现点火,背火面未出现持续达10s或10s以上火焰,当试样背火面出现贯通至试验炉内的裂缝时,直径6mm的探棒穿过裂缝进入炉内且沿裂缝长度方向移动的距离不大于150mm,25mm的探棒不允许通过裂缝进入炉内;耐火隔热性要求背火面平均温升不超过140℃;端墙背火面任意一点的最高温升不超过180℃。现有轨道交通车辆的司机室后端墙,表层主要采用钢板或防火涂料方案实现结构耐火性能要求,整个受火面做防火涂料,增加端墙的重量;另外,防火涂料的施工或多或少都会存在流挂、 开裂、针孔等质量问题,涂层的附着力也会影响整个涂层体系质量。随着涂层理化性能和防火性能不同程度的下降,明显降低了其耐火极限。加速老化试验发现,有的防火涂层出现了早期起泡、粉化、甚至脱落现象。防火涂层的隔火时间是涂料涂装后 1~2 个月的检验结果, 而火灾的发生很可能是在涂层服役的若干年之后。 若涂层的耐老化性能不佳、 减弱甚至失去了其应有的防火能力,如若发生火灾,其后果不堪设想。

[0004]

检索到的现有专利文献是:1.cn200920148594.5,地铁司机室后端墙;2. cn201320752543.x,一种城轨车辆防火隔墙整体结构;3. cn201420871003.8,轨道交通耐火隔墙结构;4. cn201621107594.7,司机室防火间壁;5. cn201721403809.4,一种地铁用司机室防火隔热后端墙;6. cn201721560305.3,一种轨道车辆防火隔墙;7. cn201921688267.9,司机室端墙结构及具有其的轨道车辆8. cn201910689906.1,轨道车辆用间壁防火门。

技术实现要素:

[0005]

本发明提供的轨道交通车辆结构耐火端墙及轨道交通车辆,墙板和门板均为夹层结构平板,兼顾耐火端墙轻量化和强度刚度要求,泡沫夹芯板边缘具有包边骨架,提高墙板与门板的整体强度,提高耐火性能,耐火可靠性更高,可以满足15分钟至20分钟不同等级的结构耐火性能要求。

[0006]

为达到上述目的,本发明采用的技术方案是:轨道交通车辆结构耐火端墙,包括用于隔开司机室和客室车厢的墙板、装在墙板上的门板,其特征在于:所述的墙板和门板均为夹层结构平板,夹层结构平板包括面板和夹在两块面板之间的泡沫夹芯板,泡沫夹芯板的边缘包有包边骨架,包边骨架胶合在泡沫夹芯板上,面板与泡沫夹芯板热压胶合连接并与包边骨架铆接。

[0007]

优选的,所述的泡沫夹芯板包括泡沫材质的芯板和夹在相邻两层芯板之间的隔板,隔板为树脂材质,芯板和隔板热压胶合连接,芯板的数量为至少两层。

[0008]

优选的,所述的泡沫夹芯板的边缘为与包边骨架相对应的沉台结构,包边骨架的横截面呈h型,泡沫夹芯板边缘伸入包边骨架的一侧开口中,包边骨架的上下表面分别与泡沫夹芯板的上下表面齐平,门板的包边骨架的另一侧开口中贴有防火膨胀密封条。

[0009]

优选的,所述的包边骨架用于容纳防火膨胀密封条的开口边缘处设置用于卡紧防火膨胀密封条的凸起卡边,凸起卡边抵在防火膨胀密封条的上下边缘上。

[0010]

优选的,所述的芯板为纤维增强酚醛树脂泡沫板且密度在280kg/m

³

以下,面板和隔板均为酚醛树脂层压板且密度在1500~2000kg/m

³

,包边骨架为铝合金材质,芯板的厚度为14~18mm,隔板的厚度为1~2mm,面板的厚度为2~3mm,包边骨架的壁厚为2~3mm。

[0011]

优选的,所述的门板包括用于出入的过道门和用于检查司机室电气柜情况的检查门,检查门位于过道门的左右两侧,且过道门向司机室内打开,检查门向司机室外打开,墙板上开有与过道门对应的过道门洞和与检查门对应的检查门洞,检查门洞和过道门洞上分别装有限制门打开方向的门框挡板型材。

[0012]

优选的,所述的门框挡板型材与过道门洞和检查门洞上的包边骨架均通过沉头螺钉连接,且门框挡板型材上粘贴有阻燃胶条,当过道门和检查门闭合时门边缘与阻燃胶条贴合且防火膨胀密封条与门框挡板型材相对并隔开3~4mm,门框挡板型材为铝合金材质,且表面喷涂气凝胶。

[0013]

优选的,还包括固定在墙板上方的上门板,所述的上门板也为夹层结构平板,上门板的底面装有与门框挡板型材材质相同的墙板挡板型材,墙板挡板型材通过沉头螺钉与上门板的包边骨架连接,墙板挡板型材的横截面呈h型,墙板的上端卡入墙板挡板型材的开口中,且墙板挡板型材上贴有阻燃胶条,墙板上端侧面与阻燃胶条贴合。

[0014]

优选的,所述的过道门上端与墙板挡板型材接触配合,且墙板挡板型材与过道门上端配合部分的截面呈t字型,过道门闭合时防火膨胀密封条与墙板挡板型材相对并隔开3~4mm。

[0015]

轨道交通车辆,包括司机室和用于封闭司机室的耐火端墙,其特征在于所述的耐火端墙为以上所述的轨道交通车辆用耐火端墙。

[0016]

发明的有益效果是:1.本发明的轨道交通车辆结构耐火端墙,墙板和门板均为夹层结构平板,夹层结构平板包括面板和泡沫夹芯板,泡沫夹芯板质量轻强度好,面板与泡沫夹芯板结合可充分满足耐火端墙的结构强度需求,兼顾耐火端墙轻量化和强度刚度要求。

[0017]

2.泡沫夹芯板边缘具有包边骨架,可提高泡沫夹芯板的边缘结合强度,避免泡沫夹芯板在使用过程中分层,提高泡沫夹芯板的刚度和周边耐火性能,而且包边骨架可作为刚性连接的基底,提高墙板和门板组合及安装的结构可靠性,面板可与泡沫夹芯板通过包

边骨架形成刚性连接,面板与泡沫夹芯板先通过热压胶合在一起,然后通过铆钉将面板与包边骨架铆接,提高墙板与门板的整体强度。

[0018]

3.泡沫夹芯板采用两层芯板夹隔板的夹层结构,隔板提高整体强度,芯板质量轻但耐火性能好,通过调整面板厚度、泡沫夹芯板厚度及芯板的密度,使轨道交通车辆结构耐火端墙可以满足15分钟至20分钟不同等级的结构耐火性能要求。

[0019]

4.在墙板的检查门洞和过道门洞上安装门框挡板型材,以限定检查门和过道门的打开方向,并避免火焰通过门缝直接窜入司机室,在门框挡板型材上粘贴阻燃胶条,当过道门和检查门闭合时门边缘与阻燃胶条贴合,既可以减振隔音,又可以避免门框挡板型材上的温度直接传递到过道门或检查门上,降低墙板与门板之间的热传递效率,提高耐火性能。

[0020]

5.在门板的包边骨架中设置防火鼓胀密封条,当过道门和检查门闭合时防火膨胀密封条与门框挡板型材相对并隔开3~4mm, 在受火高温条件下防火膨胀密封条膨胀20倍以上并碳化,膨胀后防火膨胀密封条压在门框挡板型材上,封堵门缝间隙,防止烟火进入司机室,在高温燃烧时能有效隔绝火焰、烟气进入司机室, 门框挡板型材为铝合金材质,且表面喷涂气凝胶, 可以大幅降低挡板型材的温度,避免门框挡板型材受火时熔断失效,耐火端墙的耐火可靠性更高。

附图说明

[0021]

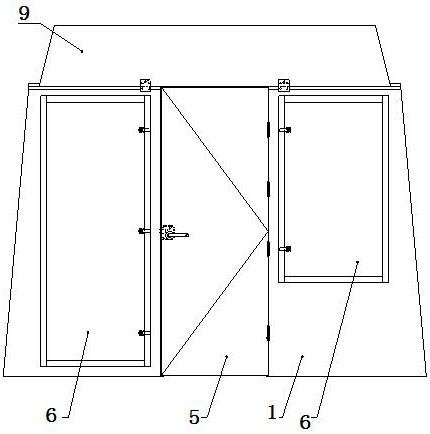

图1为具体实施方式中轨道交通车辆结构耐火端墙的结构示意图。

[0022]

图2为不粘贴防火膨胀密封条时夹层结构平板的剖层视图。

[0023]

图3为粘贴防火膨胀密封条时夹层结构平板的剖层视图。

[0024]

图4为检查门和过道门均关闭时轨道交通车辆结构耐火端墙的剖视图。

[0025]

图5为墙板与上门板配合的剖视图。

[0026]

图6为过道门与上门板配合的剖视图。

具体实施方式

[0027]

下面结合图1~6对本发明的实施例做详细说明。

[0028]

轨道交通车辆结构耐火端墙,包括用于隔开司机室和客室车厢的墙板1、装在墙板1上的门板2,其特征在于:所述的墙板1和门板2均为夹层结构平板,夹层结构平板包括面板3和夹在两块面板3之间的泡沫夹芯板4,泡沫夹芯板4的边缘包有包边骨架41,包边骨架41胶合在泡沫夹芯板4上,面板3与泡沫夹芯板4热压胶合连接并与包边骨架41铆接。

[0029]

以上所述的轨道交通车辆结构耐火端墙,墙板1和门板2均为夹层结构平板,夹层结构平板包括面板3和泡沫夹芯板4,泡沫夹芯板4质量轻强度好,面板3与泡沫夹芯板4结合可充分满足耐火端墙的结构强度需求,兼顾耐火端墙轻量化和强度刚度要求。泡沫夹芯板4边缘具有包边骨架41,可提高泡沫夹芯板4的边缘结合强度,避免泡沫夹芯板4在使用过程中分层,提高泡沫夹芯板4的刚度和周边耐火性能,而且包边骨架41可作为刚性连接的基底,提高墙板和门板组合及安装的结构可靠性,面板3可与泡沫夹芯板4通过包边骨架41形成刚性连接,面板3与泡沫夹芯板4先通过热压胶合在一起,然后通过铆钉将面板3与包边骨架41铆接,提高墙板1与门板2的整体强度。

[0030]

其中,所述的泡沫夹芯板4包括泡沫材质的芯板42和夹在相邻两层芯板42之间的

隔板43,隔板43为树脂材质,芯板42和隔板43热压胶合连接,芯板42的数量为至少两层。泡沫夹芯板4采用两层芯板42夹隔板43的夹层结构,隔板43提高整体强度,芯板42质量轻但耐火性能好,通过调整面板3厚度、泡沫夹芯板4厚度及芯板42的密度,使轨道交通车辆结构耐火端墙可以满足15分钟至20分钟不同等级的结构耐火性能要求。

[0031]

其中,所述的泡沫夹芯板4的边缘为与包边骨架41相对应的沉台结构,包边骨架41的横截面呈h型,泡沫夹芯板4边缘伸入包边骨架41的一侧开口中,包边骨架41的上下表面分别与泡沫夹芯板4的上下表面齐平,门板2的包边骨架41的另一侧开口中贴有防火膨胀密封条41.1。从附图中可以看出包边骨架41横截面呈h型,制作时先将芯板42和隔板43热压胶合,形成泡沫夹芯板4,然后在泡沫夹芯板4的边缘加工出与包边骨架41配合的沉台,之后在包边骨架41一侧开口中以及泡沫夹芯板4的边缘均涂上结构胶,再将沉台结构的边缘伸入包边骨架41的一侧开口中,使包边骨架41将泡沫夹芯板4的边缘包住,待结构胶固化后,包边骨架41即胶合在泡沫夹芯板4上,而门板2的包边骨架41的另一侧开口贴有防火膨胀密封条41.1,在受火高温条件下防火膨胀密封条41.1膨胀20倍以上并碳化,膨胀后防火膨胀密封条压在门框挡板型材上,封堵门缝间隙,防止烟火进入司机室,在高温燃烧时能有效隔绝火焰、烟气进入司机室,起到密封门缝,隔火的作用。

[0032]

其中,所述的包边骨架41 用于容纳防火膨胀密封条41.1的开口边缘处设置用于卡紧防火膨胀密封条41.1的凸起卡边41.2,凸起卡边41.2抵在防火膨胀密封条41.1的上下边缘上。凸起卡边41.2对防火膨胀密封条41.1的边缘进行约束,防止使用过程中膨胀密封条41.1从包加骨架剥离,保证防火鼓膨胀密封条41.1有效粘贴在包边骨架41的一侧开口中。

[0033]

其中,所述的芯板42为纤维增强酚醛树脂泡沫板且密度在280kg/m

³

以下,面板3和隔板43均为酚醛树脂层压板且密度在1500~2000kg/m

³

,包边骨架41为铝合金材质,芯板42的厚度为14~18mm,隔板43的厚度为1~2mm,面板3的厚度为2~3mm,包边骨架41的壁厚为2~3mm。芯板42采用酚醛树脂作为基体材料,以连续玻纤毡片为增强材料制成的纤维增强酚醛树脂泡沫板,其重量轻,刚性大,尺寸稳定性好,耐化学腐蚀,耐热性好,难燃,自熄,低烟雾,耐火焰穿透,遇火无洒落物,是较为理想的绝缘隔热保温材料,密度在280kg/m

³

以下,能够满足轻量化、结构耐火设计要求。面板3和隔板43是酚醛树脂层压板,密度在1500~2000kg/m

³

,表面硬度高,耐划,表面处理后可以作为装饰面。

[0034]

其中,所述的门板2包括用于出入的过道门5和用于检查司机室电气柜情况的检查门6,检查门6位于过道门5的左右两侧,且过道门5向司机室内打开,检查门6向司机室外打开,墙板1上开有与过道门5对应的过道门洞11和与检查门6对应的检查门洞12,检查门洞12和过道门洞11上分别装有限制门打开方向的门框挡板型材7,以限定检查门6和过道门5的打开方向,即装在检查门洞12上的门框挡板型材7限制检查门6只能向司机室外打开,装在过道门洞11上的门框挡板型材12限制过道门5只能向司机室内打开,并且门框挡板型材遮盖住门缝,可以避免火焰通过门缝直接窜入司机室,在门框挡板型材7上粘贴阻燃胶条8,当过道门5和检查门6闭合时门边缘与阻燃胶条8贴合,既可以减振隔音,又可以避免门框挡板型材7上的温度直接传递到过道门5或检查门6上,降低墙板与门板之间的热传递效率,提高耐火性能。

[0035]

其中,所述的门框挡板型材7与过道门洞11和检查门洞12上的包边骨架41均通过

沉头螺钉连接,且门框挡板型材7上粘贴有阻燃胶条8,当过道门5和检查门6闭合时门边缘与阻燃胶条8贴合且防火膨胀密封条41.1与门框挡板型材7相对并隔开3~4mm,门框挡板型材7为铝合金材质,且表面喷涂气凝胶。在过道门5和检查门6的包边骨架41中设置防火鼓胀密封条41.1,当过道门5和检查门6闭合时防火膨胀密封条与门框挡板型材相对并隔开3~4mm,在受火高温条件下防火膨胀密封条膨胀20倍以上并碳化,膨胀后防火膨胀密封条41.1压在门框挡板型材7上,封堵门缝间隙,防止烟火进入司机室,在高温燃烧时能有效隔绝火焰、烟气进入司机室, 门框挡板型材7为铝合金材质,且表面喷涂气凝胶, 可以大幅降低挡板型材的温度,避免门框挡板型材受火时熔断失效,耐火端墙的耐火可靠性更高。

[0036]

其中,还包括固定在墙板1上方的上门板9,所述的上门板9也为夹层结构平板,上门板9的底面装有与门框挡板型材7材质相同的墙板挡板型材10,墙板挡板型材10通过沉头螺钉与上门板9的包边骨架41连接,墙板挡板型材10的横截面呈h型,墙板1的上端卡入墙板挡板型材10的开口中,且墙板挡板型材10上贴有阻燃胶条8,墙板1上端侧面与阻燃胶条8贴合。上门板9依轨道交通车辆的顶部空间需求而设置,上门板9与司机室顶壁配合,将司机室与客座车厢完全封闭隔开,墙板1的上端卡在墙板挡板型板10上,保证墙板1相对于上门板9的位置稳定性,防止墙板1晃动,且墙板挡板型材10上贴有阻燃胶条8,墙板1上端侧面与阻燃胶条8贴合,形成墙板1与上门板9之间的阻燃密封,阻止热传递。

[0037]

其中,所述的过道门5上端与墙板挡板型材10接触配合,且墙板挡板型材10与过道门5上端配合部分的截面呈t字型,过道门5闭合时防火膨胀密封条41.1与墙板挡板型材10相对并隔开3~4mm。使过道门5上端不会卡在墙板挡板型材中,保证过道门5的正常开启。如图6所示,横截面呈t字型的墙板挡板型材10与过道门5上端接触,将过道门5上端的门缝遮盖防止火焰直接从上门板9与过道门5之间直接窜进司机室,又不会对过道门5的正常开启形成干涉;当过道门5闭合时防火膨胀密封条41.1与墙板挡板型材10相对并隔开3~4mm,在受火高温条件下防火膨胀密封条膨胀20倍以上并碳化,膨胀后防火膨胀密封条41.1压在墙板挡板型材10上,封堵门缝间隙,防止烟火进入司机室,在高温燃烧时能有效隔绝火焰、烟气进入司机室。

[0038]

以上所述的轨道交通车辆结构耐火端墙的制作过程是:首先,用芯板42和隔板43进行热压胶合形成泡沫夹芯板4;然后再根据墙板1、门板2和上门板9的尺寸对泡沫夹芯板4进行下料切割;之后再已切割好的泡沫夹芯板4边缘加工出沉台并涂覆结构胶;接着将包边骨架与沉台结构的边缘配合,将包边骨架包在泡沫夹芯板4边缘并使结构胶固化;再将泡沫夹芯板4与面板3热压胶合后用铆钉将面板3与包边骨架41铆接,形成墙板1、门板2和上门板9;然后再在墙板1的检查门洞12和过道门洞11上安装已贴有阻燃胶条的门框挡板型材7,在上门板9下边缘安装已贴有阻燃胶条的墙板挡板材10,在门板2的包边骨架41的开口中粘贴防火膨胀密封条41.1;接着对墙板1、门板2和上门板9进行组装,其中检查门6和过道门5分别通过合页a装在墙板1上,上门板9与墙板1通过连接板固定连接,最后在检查门6和过道门5上安装上相关的把手、门锁等零部件即形成轨道交通车辆结构耐火端墙。

[0039]

本发明还保护一种轨道交通车辆,包括司机室和用于封闭司机室的耐火端墙,其特征在于所述的耐火端墙为以上所述的轨道交通车辆用耐火端墙。耐火可靠性高,可有效防止烟火进入司机室,在高温燃烧时能有效隔绝火焰、烟气进入司机室,轨道交通车辆的行

驶安全性更高。

[0040]

以上结合附图对本发明的实施例的技术方案进行完整描述,需要说明的是所描述的实施例仅仅是本发明的一部分实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所获得的所有其他实施例,都属于本发明保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1