一种铁路集装箱平车及其车架结构的制作方法

1.本实用新型涉及铁路货运技术领域,具体涉及一种铁路集装箱平车及其车架结构。

背景技术:

2.在铁路运输中,多使用平车运送集装箱,传统的铁路集装箱平车的车架结构包括中梁、枕梁、端梁、横梁、侧梁等梁体构件,其各梁体相互连接以成为一个整体结构,车架结构中的各梁体构件共同参与承受及传递货物垂向载荷、列车牵引纵向载荷等,各个梁体构件之间需要通过连接结构互相连接或通过增加梁体结构的自身长度实现相互连接,导致车架结构的自重较大。

技术实现要素:

3.为此,本实用新型实施例提供一种铁路集装箱平车及其车架结构,以解决现有技术中车架自重较大的技术问题。

4.为了实现上述目的,本实用新型实施例提供如下技术方案:

5.一种用于铁路集装箱平车的车架结构,包括:

6.中梁,所述中梁横向贯穿所述铁路集装箱平车的底盘;

7.端梁,所述端梁固定安装于所述中梁的两端部;

8.横梁,所述横梁沿长度方向安装于所述中梁的中部;

9.枕梁,所述枕梁安装于所述中梁,且所述枕梁上固接有用于与转向架旁承相配合的车架旁承,所述枕梁远离所述中梁的一端与所述车架旁承的外端部平齐。

10.进一步地,所述端梁远离所述中梁的端面为第一支撑面,所述横梁远离所述中梁端面为第二支撑面,所述第一支撑面和所述第二支撑面共同形成集装箱角件的支撑面。

11.进一步地,所述第一支撑面与所述第二支撑面形成的平面,平行于所述中梁的中轴线。

12.进一步地,所述枕梁位于所述横梁与所述端梁之间。

13.进一步地,所述枕梁包括箱型梁体和安装于所述箱型梁体上的车架旁承,所述车架旁承与所述箱型梁体可拆卸连接。

14.进一步地,所述箱型梁体包括上盖板、下盖板、腹板和端板,所述上盖板、下盖板、腹板和端板围成所述箱型梁体。

15.进一步地,所述车架旁承通过螺栓安装于所述下盖板。

16.进一步地,所述端梁与所述中梁、所述横梁与所述中梁、所述枕梁与所述中梁均为焊接固定。

17.本实用新型还提供一种铁路集装箱平车,包括车架,所述车架为如上所述的车架结构。

18.本实用新型所提供的车架结构用于铁路集装箱平车,该车架结构包括分别与中梁

相连接的端梁、横梁和枕梁,其中,所述中梁横向贯穿所述铁路集装箱平车的底盘,所述端梁固定安装于所述中梁的两端部,所述横梁沿长度方向安装于所述中梁的中部,所述枕梁安装于所述中梁,且所述枕梁上固接有用于与转向架旁承相配合的车架旁承,所述枕梁远离所述中梁的一端与所述车架旁承的外端部平齐。这样,取消了端梁、枕梁和横梁之间的连接关系,使得端梁、枕梁和横梁分别形成独立的构件,无需设置各梁间的连接构件且无需各梁延长至连接位置;同时,枕梁的宽度仅延伸至车架旁承的位置,显著缩短了枕梁的长度,通过减少零部件的使用或各梁的尺寸规格,使得车架自重得以降低,从而解决了现有技术中车架自重较大的技术问题。

附图说明

19.为了更清楚地说明本实用新型的实施方式或现有技术中的技术方案,下面将对实施方式或现有技术描述中所需要使用的附图作简单地介绍。显而易见地,下面描述中的附图仅仅是示例性的,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据提供的附图引伸获得其它的实施附图。

20.本说明书所绘示的结构、比例、大小等,均仅用以配合说明书所揭示的内容,以供熟悉此技术的人士了解与阅读,并非用以限定本实用新型可实施的限定条件,故不具技术上的实质意义,任何结构的修饰、比例关系的改变或大小的调整,在不影响本实用新型所能产生的功效及所能达成的目的下,均应仍落在本实用新型所揭示的技术内容得能涵盖的范围内。

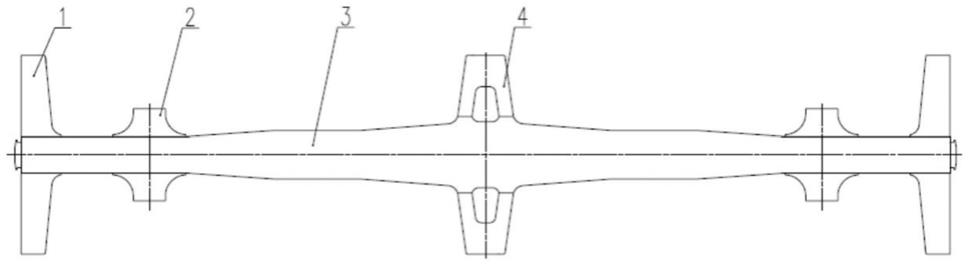

21.图1为本实用新型所提供的车架结构一种具体实施方式的结构示意图;

22.图2为图1所示车架结构中枕梁的结构示意图。

23.附图标记说明:

24.1-端梁 2-枕梁 3-中梁 4-横梁

25.21-上盖板 22-下盖板 23-腹板 24-车架旁承 25-端板

具体实施方式

26.以下由特定的具体实施例说明本实用新型的实施方式,熟悉此技术的人士可由本说明书所揭露的内容轻易地了解本实用新型的其他优点及功效,显然,所描述的实施例是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

27.在一种具体实施方式中,本实用新型所提供的车架结构用于铁路集装箱平车中,该车架采用独立构件的形式,避免了各梁体之间的多重连接,从而具有较小的自重。如图1所示,该车架结构包括中梁3,以及分别独立地安装于中梁3的端梁1、横梁4和枕梁2,其中,中梁3为主要的支撑部件,所述中梁3横向贯穿所述铁路集装箱平车的底盘。所述端梁1固定安装于所述中梁3的两端部,端梁1为两个,分别以焊接或螺栓连接等方式固定在中梁3的两端部,每个端梁1均包括两个悬臂梁,两悬臂梁分别设置在中梁3的两侧,也就是说,形成端梁1的悬臂梁有四个,每两个悬臂梁为一组形成一个端梁1,共形成两个端梁1,两端梁1分设于中梁3的两端。

28.在实际施工过程中,为了保证连接强度,避免在运输过程中发生断裂损坏,端梁1优选采用焊接的方式与中梁3固定。

29.上述横梁4沿长度方向安装于所述中梁3的中部,具体实施过程中,该横梁4可以设置两个,两组横梁4相对设置于中梁3的横向中轴线的两侧。枕梁2安装于所述中梁3,且所述枕梁2上固接有用于与转向架旁承24相配合的车架旁承24,所述枕梁2远离所述中梁3的一端与所述车架旁承24的外端部平齐。枕梁2的宽度短于端梁1、横梁4宽度,其宽度只到车架旁承24处,仅起到与转向架旁承配合的作用,只承受当车辆运行在曲线线路上时的旁承载荷,因此枕梁2的外形尺寸及板件厚度可以更小。这样,枕梁2仅具有安装车架旁承24的作用,而无需其承重,因此,该枕梁2的宽度可以较短,枕梁2短于端梁1和横梁4。

30.此外,由于车辆运输的集装箱角件分别落位于端梁1和横梁4的端部,因此端梁1、横梁4均为悬臂梁,其截面变化遵循悬臂梁的等强受力原理,从与中梁3连接部的位置向端部逐渐变小,且端梁1和横梁4具有相同的宽度,也就是说,端梁远离所述中梁3的端面为第一支撑面,所述横梁4远离所述中梁3端面为第二支撑面,所述第一支撑面和所述第二支撑面共同形成集装箱角件的支撑面,所述第一支撑面与所述第二支撑面形成的平面,平行于所述中梁3的中轴线。

31.在实际产品中,所述枕梁2可位于所述横梁4与所述端梁1之间,以便在位置上与转向架旁承的位置相对应,提高结构合理性。

32.具体地,如图2所示,所述枕梁2包括箱型梁体和安装于所述箱型梁体上的车架旁承24,所述车架旁承24与所述箱型梁体可拆卸连接,所述箱型梁体包括上盖板21、下盖板22、腹板23和端板,所述上盖板21、下盖板22、腹板23和端板围成所述箱型梁体。采用可拆卸连接的结构,可便于车架旁承24与枕梁2的拆卸,便于设备维护和零件更换,采用箱型梁体的形式,能够便于在支撑力较大的前提下,具有更小的自重。

33.上述车架旁承24可通过螺栓安装于所述下盖板22,也可以采用卡扣连接等其他形式安装于下盖板22。

34.也就是说,枕梁2包括上盖板21、下盖板22、腹板23、车架旁承24、端板25,其中,上盖板21、下盖板22、腹板23组成封闭箱型截面,车架旁承24通过螺栓固接在下盖板22上,与转向架旁承配合,以提高车辆曲线运行的防脱轨、抗倾覆安全性。此时,枕梁2仅起到承受旁承载荷的作用,枕梁2的外形短小,宽度只到车架旁承24位置处即可,从而进一步降低了自重。

35.在上述具体实施方式中,本实用新型所提供的车架结构用于铁路集装箱平车,该车架结构包括分别与中梁3相连接的端梁1、横梁4和枕梁2,其中,所述中梁3横向贯穿所述铁路集装箱平车的底盘,所述端梁1固定安装于所述中梁3的两端部,所述横梁4沿长度方向安装于所述中梁3的中部,所述枕梁2安装于所述中梁3,且所述枕梁2上固接有用于与转向架旁承相配合的车架旁承24,所述枕梁2远离所述中梁3的一端与所述车架旁承24的外端部平齐。这样,取消了端梁1、枕梁2和横梁4之间的连接关系,使得端梁1、枕梁2和横梁4分别形成独立的构件,无需设置各梁间的连接构件且无需各梁延长至连接位置;同时,枕梁2的宽度仅延伸至车架旁承24的位置,显著缩短了枕梁2的长度,通过减少零部件的使用或各梁的尺寸规格,使得车架自重得以降低,从而解决了现有技术中车架自重较大的技术问题。

36.除了上述车架结构,本实用新型还提供一种包括该车架结构的铁路集装箱平车,

该铁路集装箱平车的其他各部分结构请参考现有技术,在此不做赘述。

37.以上的具体实施方式,对本实用新型的目的、技术方案和有益效果进行了进一步详细说明,所应理解的是,以上仅为本实用新型的具体实施方式而已,并不用于限定本实用新型的保护范围,凡在本实用新型的技术方案的基础之上,所做的任何修改、等同替换、改进等,均应包括在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1