一种前端框架及车辆的制作方法

1.本发明涉及车辆工程领域,具体涉及一种前端框架及车辆。

背景技术:

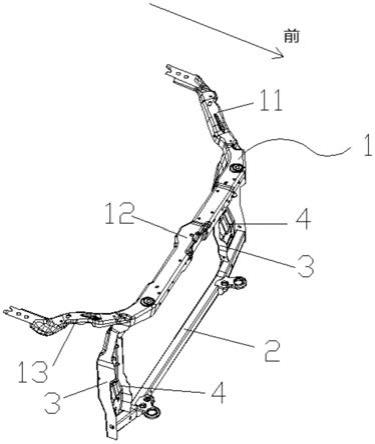

2.前端框架是前端模块各部件的安装和支撑平台,集成有诸如机舱锁、散热器、冷凝器、防撞梁、前大灯、保险杠等零件;也是整车结构及其力学性能的重要组成部分,对汽车安全、耐久、稳定性等具有重要的意义。

3.如图1所示,传统的前端框架分为钢制前端框架和塑料前端模块两种,传统钢制前端框架零部件较多,焊接工艺复杂,轻量化效果差;而塑料前端模块虽然轻量化效果较好,但成本会略有增加,且车身开口精度控制不足,会对前端模块装配质量产生一定影响。

技术实现要素:

4.本发明的目的针对现有的原钢制前端框架的零件多、重量重、焊接复杂的问题,提供一种前端框架,同时提供了设有该前端框架的车辆。

5.为了实现上述发明目的,本发明提供了以下技术方案:

6.一种前端框架,包括安装在车体上的本体,所述本体包括:一体成型的上横梁;连续闭合截面结构的下横梁,间隔的设在所述上横梁的下部;前舱前立柱,设在所述上横梁和下横梁之间,且两端分别于所述上横梁和下横梁连接。上横梁一体成型,减少了焊接和冲压工序,进一步减少了用于连接的零部件,而且下横梁的材料为连续闭合截面结构,提升了前端框架的强度和刚度。

7.进一步,所述上横梁包括一体式连接的第一横梁段、第二横梁段和第三横梁段,所述第一横梁段和第三横梁段相对于所述第二横梁段的中轴线轴对称。

8.进一步,所述前舱前立柱带有凹槽,所述凹槽的开口朝前。

9.进一步,所述凹槽的横截面为u型或者三角形。

10.进一步,所述前舱前立柱的数量为两个,且间隔布置。

11.进一步,所述下横梁的材料为钢质型材或者铝质型材。

12.一种车辆,包括车身,还包括与所述车身连接,并设置于所述车身前端的的前端框架。

13.与现有技术相比,本实用新型的有益效果:

14.本实用新型相比于现有技术减少了零部件的使用量,而且采用带有连续闭合截面的型材来代替传统的点焊接设计,并对前舱前立柱进行结构优化,提升了整体的稳定性。

附图说明:

15.图1为传统前端框架结构图;

16.图2为本实用新型结构示意图;

17.图中标记:1

‑

上横梁,2

‑

下横梁,3

‑

前舱前立柱,4

‑

凹槽,11

‑

第一横梁段,12

‑

第二

横梁段,13

‑

第三横梁段。

具体实施方式

18.下面结合试验例及具体实施方式对本发明作进一步的详细描述。但不应将此理解为本发明上述主题的范围仅限于以下的实施例,凡基于本发明内容所实现的技术均属于本实用新型的范围。

19.本实施例提出了一种前端框架,设置在车辆的前端,包括本体,如图1所示,本体包括上横梁1、下横梁2,前舱前立柱3和凹槽4。

20.上横梁1包括依次连接的第一横梁段11、第二横梁段12和第三横梁段13,三者一体成型,即将三个零部件合成一个,无需增加连接件以及焊接和冲压工序。

21.第一横梁段11与第三横梁段13相对于第二横梁段12的中轴线轴对称,且两者均朝向靠近车体的方向倾斜布置。本实施例中,第二横梁段12的轴向方向为水平方向。

22.下横梁2设置在上横梁1的下部,两者存在间隔,本实施例中,下横梁2的轴向方向与第二横梁段12的轴向方向平行。

23.下横梁2采用连续闭合截面结构的型材,代替了传统的点焊连接的形式,即采用线连接取代了点连接,提高了整体的强度,同时节省了加强件,进一步提高了轻量化。型材的材料为铝或者钢,本实施例为钢,且与第二横梁段12平行布置。

24.前舱前立柱3设在上横梁1与下横梁2之间,且两端分别与上横梁1和下横梁2连接,可为倾斜或者竖直构造,本实施例为竖直布置。

25.前舱前立柱3带有凹槽4,凹槽4轴向方向的长度不大于前舱前立柱3轴向方向的长度,其长度可以随着现场实际情况不同而设置,例如车辆的最高可实现的驾驶速度不高时,可以将长度设置的小一些。本实施例中凹槽4沿着前舱前立柱3布置,即等于前舱前立柱3的轴向长度。

26.凹槽4开口方向朝前,这利于安装点制动冲击工况的受力,这是由于前端框架安装有如机舱锁、散热器、冷凝器、防撞梁、前大灯、保险杠等零件,当车辆产生加速或者减速时,上述零件会产生惯性力,这些惯性力会间接作用在凹槽4面向车体的一面,且方向为朝前的方向,这样可以存在三个面承受惯性力,相比于现有技术(开口朝左或者朝右),多了两个可承受惯性力的面,因此提高了前端框架的牢固度。

27.前舱前立柱3相比于现有技术适当的做宽,既朝着宽度方向延伸。这样相对于现有技术,取消了以焊接方式连接的加强件,轻量化效果更好。

28.本实施例还提出了一种车辆,包括车身和与车身连接,并设置于车身前端的上述前端框架。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1