机动车辆的车身元件子组件,其包括会交的两个金属板,金属板之间设置了用于接收密封构件的容置部的制作方法

1.本发明要求于2019年2月21日提交的法国申请1901757的优先权,该申请的公开内容(文本、附图和权利要求)在此并入本文引作参考。

2.本发明涉及在机动车辆的车身元件的两个构成金属板之间进行组装的组装领域。本发明更确切地涉及在沿着会交(concourants)的平面靠接(accost

é

es)的两个所述金属板之间插入密封构件的插入方式。

背景技术:

3.在机动车辆领域中,通常使机动车辆的车身元件的两个构成金属板相互组装。所述金属板经由机动车辆领域中通常使用的各种机械固定方式(例如通过卷边、电点焊或铆接)彼此之间机械地组装。在一些情形中,还经由插入在所述金属板的相互抵靠靠接区域处并且在所述金属板之间的密封构件来提供在所述金属板之间的密封性。所述密封构件例如由经放置或经喷射出的树脂绳(cordon de r

é

sine)形成,又或例如由可热膨胀的插入件形成。

4.用于接收密封构件的容置部(r

é

serve)由此设置在所述金属板之间。然而,所考虑的金属板在其靠接区域中的构造和/或定向可能是一种困难源而使得难以形成适用于接收密封构件(从而获得在金属板之间的有效且持久的密封性)的容置部并且/或者更难以能够使操作者容易地把所述密封构件安置在所述金属板之间。由此可看出,研究的努力点在于根据金属板之间的金属板密封接合的特定情形进行开发。

5.例如根据文件fr2954201

‑

a1(peugeot citroen automobiles sa),建议使用一种可热膨胀的插入件来获得在相互抵靠靠接的两个金属板之间的密封性。考虑到所述金属板之间的金属板靠接区域的构造,在该文件中,建议通过把插入件的其中一个端部插入到所述金属板的专用于相互机械固定的区域之间来使所述插入件严格地定位在所述金属板之间。

技术实现要素:

6.在该背景下,本发明旨在提供一种机动车辆的车身元件子组件,以及一种包括至少一个符合本发明的车身子组件的机动车辆。

7.本发明落入特定的约束范围中,根据该背景,机动车辆的各个车身元件的构成金属板经由各自所包括的会交靠接壁相互抵靠靠接(accost

é

es l'une contre l'autre)。用于接收密封构件的容置部设置在所述金属板的相互抵靠靠接区域中并且在所述金属板的靠接壁之间。

8.在该背景下,所述金属板的各自的靠接壁之间的相对倾斜可使得难以形成适用于在所述金属板之间接收所述密封构件的适合构造的容置部。作为示例,所述容置部的狭窄构造使得所述密封构件难以安置或不适合安置。相反,使得所述容置部在所述金属板的靠

接区域中并且在所述金属板之间设置大空间的构造要求大体积(由此是昂贵的)的密封构件的形成。

9.为了允许所述金属板之间的密封接合,还需考虑到所述金属板的环境,该环境经常被所述车辆的其它车身元件堵塞,并且/或者,该环境可构成妨碍所述密封构件有效且持久的安置的障碍。

10.此外,对于要使用的密封构件的结构和安置方式的选择,和因此对于由所述密封构件在所述容置部内部的安置所引起的成本,所述容置部的构造可以是决定性的。尤其要注意到,为了形成所述密封构件,使用可热膨胀的插入件相较于使用经放置或经喷射出的树脂绳更昂贵且更受约束。

11.另外,根据向所述车辆上安置的安置特性和/或根据所述金属板的功能或用途,相互抵靠靠接区域的特定布局还需考虑到所述金属板在所述车辆受到冲击的情况下的性能。

12.在该背景下,本发明的主要目的在于单独地或组合地克服至少与上文提到的约束相关的困难,以获得在所述金属板的靠接区域中并且在所述金属板之间的有效且持久的密封接合。

13.更具体地,本发明的目的在于提供一种解决方案,以在机动车辆领域中的激烈经济竞争背景下以较小的成本获得在所述金属板的靠接区域中并且在所述金属板之间的有效且持久的密封接合。

14.更确切地,本发明旨在允许在所述金属板之间的这种密封接合,该密封接合允许经放置或经喷射出的树脂绳的适合安置,该安置与在所述金属板的相对于彼此会交的靠接壁之间的相对定向无关。

15.本发明的另一目的在于提供所述容置部的形成,同时考虑到所述金属板在车辆受到冲击的情况下的性能。

16.本发明的这些目的通过应用以下布置来单独地或组合地实现。

17.符合本发明的机动车辆的车身元件子组件包括相互抵靠靠接且具有各自的靠接壁的两个金属板,所述靠接壁之间会交。容置密封构件的容置部设置在所述金属板的相互抵靠靠接区域中并且在所述金属板的靠接壁之间。

18.根据本发明,所述容置部被限界在所述金属板中的第一金属板的靠接壁与隔板(cloison)之间,所述隔板设置在所述金属板中的另一个、第二金属板的靠接壁上,所述隔板在所述第一金属板和所述第二金属板的各自的靠接壁之间至少部分地延伸,形成了用于减小设置在所述靠接壁之间的空间的减小构件。

19.根据实施例,接连地,所述隔板与所述第一金属板的靠接壁齐平,并且延长到与所述靠接壁隔有距离处,同时在所述隔板与所述靠接壁之间限界出所述容置部的底部。然后,所述隔板弯曲,同时与所述第一金属板的靠接壁限界出所述容置部的扩口部,所述扩口部设置了用于向所述容置部中引入所述密封构件的引入开口(d

é

bouch

é

)。

20.根据实施例,在所述容置部的底部的限界区域中,所述第一金属板的靠接壁和所述隔板所具有的轮廓的形状基本互补。

21.由此,所述第一金属板的靠接壁和所述隔板的各自的轮廓之间限界出具有受限容积的容置部的底部。此处,理解到,所述轮廓的形状互补从几何构型方面进行考虑,同时由于使所述第一金属板的靠接壁与所述隔板隔开的偏差而可具有尺寸变化,以在所述靠接壁

与所述隔板之间设置所述容置部的底部。

22.例如,在所述容置部的底部处朝向所述隔板定向的第一金属板的靠接壁的轮廓具有凸形构造的情况下,朝向所述第一金属板的靠接壁定向的隔板的轮廓具有凹形构造。

23.根据实施例,所述隔板在容置所述密封构件的容置部的开口处弯曲,并且相对于所述第一金属板的靠接壁远离地延伸,直到所具有的定向符合所述第二金属板的靠接壁相对于所述第一金属板的靠接壁的会交定向。

24.根据实施例,所述密封构件由树脂绳形成,所述树脂绳部分地设置在在所述容置部内部并且在所述容置部的开口附近。这种树脂绳(尤其是由乳香树脂(mastic)制成的树脂绳可被放置或优选地被喷射出,以便利化所述密封构件向所述容置部内部的安置,尤其是向所述容置部的开口处的安置。

25.根据实施例,所述隔板由通过冲压所述第二金属板的靠接壁设置出的压痕部(empreinte)所包括的壁形成。

26.根据实施例,所述压痕部配置成所述第二金属板的压靠鞋(sabot),所述压靠鞋在对所述第二金属板施加的朝向所述第一金属板的推力作用下压靠所述第一金属板。

27.此处,理解到,这种推力尤其是在车辆受到冲击的情况下产生的作用力的分量。通过冲压所述第二金属板形成所述隔板,对于这种形成的选择由此能够设置所述后跟(talon),同时考虑到所述车身子组件所包括的车身元件在车辆受到冲击的情况下的性能。

28.根据实施例,所述第一金属板的靠接面设有加强元件,所述加强元件至少部分地与所述鞋相面对地延伸。这种加强元件例如由板件形成,所述板件贴靠所述第一金属板的靠接面。所述板件很有可能包括与所述第一金属板固定和/或与至少一个其它周围车身元件固定的固定构件。

29.本发明还旨在提供一种机动车辆,所述机动车辆装配有至少一个符合本发明的车身元件子组件。

30.根据符合本发明的车身元件子组件的特别有用的应用示例,所述第一金属板设置了所述车辆的底板元件,并且所述第二金属板由所述车辆的端头相接(about

é

s)的两个侧向纵梁之间的连接件形成。

附图说明

31.通过阅读本发明的实施例的详细说明和附图,将更好地理解本发明,在所述附图中:

32.‑

图1是示出了根据符合本发明的实施例的机动车辆的车身元件子组件的局部剖面图。

33.‑

图2是示出了符合本发明的车身元件子组件的应用示例的局部透视图,所述车身元件子组件包括底板元件,所述底板元件抵靠着机动车辆的侧向纵梁连接件靠接。

34.‑

图3是示出了所述附图上所示出的车身元件子组件的局部放大透视图。

具体实施方式

35.所述附图及其非限制性的详细说明根据特定方式阐述了本发明,这些方法不限制例如由权利要求限定的本发明的范围。本发明的实施例的附图及其详细说明可用于在必要

时结合上文给出的一般说明更好地限定本发明。

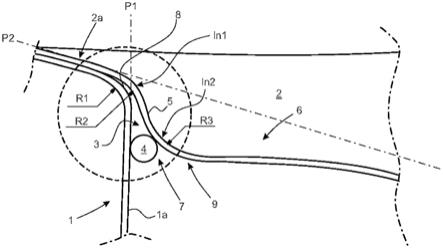

36.在图1至图3上,机动车辆的车身元件子组件包括两个金属板1、2,所述两个金属板经由各自所包括的会交靠接壁1a、2a相互抵靠靠接。换句话说,在所述金属板的靠接区域z1中,所述靠接壁1a、2a沿着各自的平面p1、p2(所述平面是会交的)定向。

37.容置部3设置在金属板1、2的靠接壁1a、2a之间以使密封构件4容置在所述金属板的靠接区域z1中并且在所述金属板1、2之间。密封构件4有利地由树脂绳形成,如图1和图3上可见。容置部3设置在第一金属板1的靠接壁1a与隔板5之间,所述隔板为此特定地设置在另一第二金属板2的靠接壁2a上。

38.隔板5有利地与第二金属板2的靠接壁2a一体化,并且通过冲压从该第二金属板材料中获得。由此,隔板5由压痕部6的壁形成,该壁通过对第二金属板2的靠接壁2a的冲压来形成,所述压痕部6的壁朝向第一金属板1定向。隔板5在金属板1、2的靠接壁1a、2a之间延伸,并且在所述金属板的靠接区域z1中形成用于减小限界在这两个金属板之间的空间的减小构件。

39.这使得能够适配设置在所述金属板的靠接区域z1中并且在金属板1、2的靠接壁1a、2a之间的容置部3的容积,以便允许密封构件4在容置部3内部的有效且持久的安置。由此,密封构件4可有利地由树脂绳形成。由此在所述金属板的相互抵靠靠接区域z1中并且在金属板1、2的靠接壁1a、2a之间以较小的成本获得了高性能的密封接合。

40.隔板5通过冲压的成形能够赋予自身轮廓,该轮廓的构型一方面考虑到了第一金属板1的靠接壁1a的定向成与隔板5相面对的轮廓的构型,以及另一方面考虑到了在金属板1、2之间的任选装配间隙和/或在所述金属板1、2与围绕所述金属板的其它车身元件之间的任选装配间隙。隔板5的轮廓通过限制在容置部3的底部处限界出的容积并且通过赋予该容置部的开口7的适用于接收树脂绳4的构型来构造。

41.这能够避免不合时宜的过量树脂引入到容置部3内部,并且能够便利化特别是尤其经由操纵者按照受控数量和/或受控路径喷射出树脂来使树脂安置在容置部3的开口7附近。

42.根据所示示例,在所述靠接区域z1中所考虑的第一金属板1的靠接面1a的轮廓具有由第一半径r1限定的圆角8,并且隔板5的轮廓显著地具有多个弯曲区域in1、in2。

43.从相互抵靠的金属板1、2的接触区域起,隔板5与第一金属板1的靠接壁1a齐平地同时与第二金属板2的靠接壁2a接触地逐渐延伸。然后,所述隔板相对于第二金属板2的靠接壁2a远离地延伸,同时在隔板5与第一金属板1的靠接面1a之间并且在容置部3的底部处设置了微小偏差,这种偏差尤其考虑到装配间隙。

44.然后,隔板5具有遵循第二半径r2的第一弯曲部in1,所述第二半径的值基本等于第一半径r1的值,经增加的值考虑到在隔板5与第一金属板1的靠接壁1a之间的偏差。在容置部3的底部处,第一金属板1的靠接壁1a的轮廓的凹形构型与隔板5的凸起构型相面对地定向,同时赋予了所述容置部3的底部具有微小容积的锥形构型。

45.然后,隔板5具有遵循第三半径r3的第二弯曲部in2,所述第三半径的值比第二半径r2的值更大,并且在隔板5与第一金属板1的靠接壁1a之间设置了扩口部,所述扩口部根据适用于接收树脂绳4的尺寸限界出容置部3的开口7。作为示例,在隔板5与第一金属板1的靠接面1a之间并且在容置部3的开口7处的可接受偏差为大约3mm(三毫米)并且在其上下

15%范围内。

46.然后,隔板5从容置部3的开口7延长直到所具有的定向符合第二金属板2的靠接壁2a相对于第一金属板1的靠接壁1a的定向。

47.隔板5通过冲压的形成是优选的,因为该隔板能够在车辆受到冲击的情况下以较小的成本考虑到金属板1、2的性能。这获得了压痕部6的额外功能,所述压痕部配置成朝向第一金属板1的靠接壁1a定向的鞋9。这种鞋9能够在车辆受到冲击的情况下压靠第一金属板1的靠接壁1a。

48.在这种情况下,可对第二金属板2产生朝向第一金属板1的推力分量,所述推力分量可引起第二金属板2朝向第一金属板1的弯曲和/或后推。由此,鞋9压靠第一金属板1的靠接壁1a,这在车辆在发生事故的情况下的安全保障背景下参与了对由所述推力分量产生的能量的吸收。

49.在图2和图3上,本发明的车身元件子组件包括至少一个所述第一金属板1和所述第二金属板2,所述第一金属板形成车辆的后部底板元件10,所述第二金属板在所述车辆的相互端头相接的两个侧向纵梁12a、12b之间形成连接件11。纵梁12a、12b和连接件11基本上沿着所述车辆的纵向延展方向l1延伸,并且底板元件10沿着所述车辆的横向延展方向t1压靠纵梁12a、12b的连接件11。纵梁12a、12b的连接件11例如至少经由固定翼13与底板10固定,所述固定翼与纵梁12a、12b的连接件11一体化。

50.纵梁12a、12b的连接件11包括所述压痕部6,所述压痕部处在抵靠底板元件10的靠接壁1a的靠接壁2a处。压痕部6的向底板元件10方向定向的壁构成隔板5,该隔板与底板元件10的靠接面1a共同地限界出用于接收密封构件4的容置部3。优选地,底板元件10的靠接壁1a涂覆有加强元件14,所述加强元件布置成与由纵梁12a、12b的连接件11所包括的压痕部6设置出的鞋9相面对。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1