一种自动调节型铝合金副车架的制作方法

1.本技术涉及副车架技术的领域,尤其是涉及一种自动调节型铝合金副车架。

背景技术:

2.目前副车架可以看成是前后车桥的骨架,是前后车桥的组成部分。副车架并非完整的车架,只是支承前后车桥、悬挂的支架,使车桥、悬挂通过它再与"正车架"相连,习惯上称为"副架"。副架的作用是阻隔振动和噪声,减少其直接进入车厢,所以大多出现在豪华的轿车和越野车上,有些汽车还为引擎装上副架。传统的没有副车架的承载式车身,其悬挂是直接与车身钢板相连的。因此前后车桥的悬挂摇臂机构都为散件,并非总成。在副车架诞生以后,前后悬挂可以先组装在副车架上,构成一个车桥总成,然后再将这个总成一同安装到车身上。

3.现有的副车架为固定结构,无法进行纵梁之间距离的调节。

4.针对上述中的相关技术,申请人认为因车型不同,车款不同,轮距不同,需要开发不同宽度的副车架,开发周期长,通用性差的问题。

技术实现要素:

5.为了解决现有的副车架为固定结构,无法进行纵梁之间距离的调节,本技术提供一种自动调节型铝合金副车架。

6.本技术提供的一种自动调节型铝合金副车架采用如下的技术方案:

7.一种自动调节型铝合金副车架,包括支撑块,所述支撑块的一侧固定设有固定纵梁,所述支撑块远离固定纵梁的一侧活动设有活动纵梁,所述活动纵梁位于支撑块的一侧固定设有连接块,且连接块活动插设在支撑块上,所述连接块位于支撑块内的一端两侧对称固定设有移动块,所述支撑块内设有与移动块配合使用的移动槽,两个所述移动槽内均转动插设有丝杆,两个所述丝杆远离活动纵梁的一端固定设有控制装置。

8.通过采用上述技术方案,可是该副车架安装在不同的轮距车体上,降低了制造成本,提高了通用性。

9.优选的,所述控制装置包括固定设在支撑块内的安装腔,两个所述丝杆的端部转动延伸出安装腔内固定设有一号锥齿轮,所述一号锥齿轮上啮合有二号锥齿轮,所述二号锥齿轮上固定插设有转动杆,且转动杆的两端转动插设在安装腔内,所述转动杆的一端支撑块的外壁上固定设有安装盒,所述安装盒内固定设有微型电机,且转动杆的端部转动延伸进安装盒内与微型电机的转动端固定连接。

10.通过采用上述技术方案,启动微型电机,微型电机转动端的转动带动转动杆的转动,转动的转动杆带动两个二号锥齿轮的转动,转动的二号锥齿轮带动啮合的一号锥齿轮的转动,转动的两个一号锥齿轮带动两个丝杆同时转动。

11.优选的,所述固定纵梁的两端与活动纵梁的两端均对称固定设有车身连接件。

12.通过采用上述技术方案,通过车身连接件便于通过固定纵梁与活动纵梁把副车架

固定在车体底部。

13.优选的,所述固定纵梁上与活动纵梁上均固定设有若干减重孔。

14.通过采用上述技术方案,通过减重孔减轻固定纵梁上与活动纵梁的重量。

15.优选的所述连接块的底部固定设有滑块,所述支撑块内设有与滑块配合使用的滑槽。

16.通过采用上述技术方案,连接块通过滑块与滑槽增加与支撑块之间的连接性和移动性。

17.优选的,所述固定纵梁和活动纵梁水平对称设置,且结构相同。

18.通过采用上述技术方案,固定纵梁和活动纵梁通过相同结构对称设置,便于与车体结构相对应。

19.优选的,所述固定纵梁、活动纵梁、支撑块和连接块均采用铝合金材质。

20.通过采用上述技术方案,铝合金材质有效减轻副车架的重量,从而减轻整车重量。

21.优选的,所述固定纵梁位于支撑块的一侧两端对称固定设有套筒,所述套筒远离固定纵梁的一端活动插设有连接杆,且连接杆远离套筒的一端与活动纵梁固定连接。

22.通过采用上述技术方案,通过套筒和连接杆可加强固定纵梁和活动纵梁之间的连接性和稳定性。

23.综上所述,本技术包括以下至少一种有益技术效果:

24.1.通过控制装置带动两个丝杆同时转动,转动的两个丝杆使连接块随着移动块的移动推动活动纵梁进行移动,从而使固定纵梁与活动纵梁之间的间距进行调节,从而便于该副车架安装在不同轮距的车体底部;

25.2.该副车架采用铝合金材质,有利于整车轻量化。

附图说明

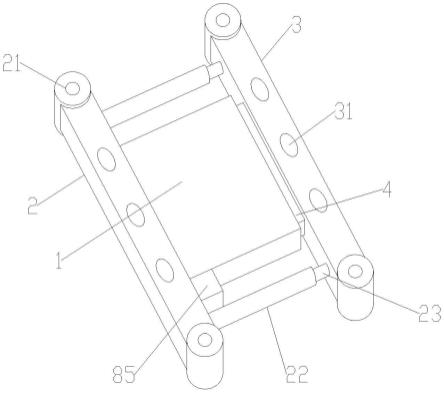

26.图1是本实用新型结构示意图。

27.图2是本实用新型结构剖视示意图。

28.图3是本实用新型连接块与支撑块连接结构示意图。

29.附图标记说明:1、支撑块;2、固定纵梁;21、车身连接件;22、套筒;23、连接杆;3、活动纵梁;31、减重孔;4、连接块;41、滑块;42、滑槽;5、移动块;6、移动槽;7、丝杆;8、控制装置;81、安装腔;82、一号锥齿轮;83、二号锥齿轮;84、转动杆;85、安装盒;86、微型电机。

具体实施方式

30.以下结合附图1-3对本技术作进一步详细说明。

31.本技术实施例公开一种自动调节型铝合金副车架。参照图1-3,一种自动调节型铝合金副车架,包括支撑块1,支撑块1的一侧固定设有固定纵梁2,支撑块1远离固定纵梁2的一侧活动设有活动纵梁3,活动纵梁3位于支撑块1的一侧固定设有连接块4,且连接块4活动插设在支撑块1上,连接块4位于支撑块1内的一端两侧对称固定设有移动块5,支撑块1内设有与移动块5配合使用的移动槽6,两个移动槽6内均转动插设有丝杆7,两个丝杆7远离活动纵梁3的一端固定设有控制装置8,通过控制装置8使两个丝杆7同时转动,同时转动的两个丝杆7带动两个移动块5在移动槽6内进行移动,移动的移动块5带动连接块4向支撑块1的外

部进行移动,移动的连接块4推动活动纵梁3向远离支撑块1的方向进行移动,通过对活动纵梁3进行移动从而调节固定纵梁2与活动纵梁3之间的间距,从而便于把该副车架安装在不同轮距的车体底部。

32.控制装置8包括固定设在支撑块1内的安装腔81,两个丝杆7的端部转动延伸出安装腔81内固定设有一号锥齿轮82,一号锥齿轮82上啮合有二号锥齿轮83,二号锥齿轮83上固定插设有转动杆84,且转动杆84的两端转动插设在安装腔81内,转动杆84的一端支撑块1的外壁上固定设有安装盒85,安装盒85内固定设有微型电机86,且转动杆84的端部转动延伸进安装盒85内与微型电机86的转动端固定连接,启动微型电机86,微型电机86转动端的转动带动转动杆84的转动,转动的转动杆84带动两个二号锥齿轮83的转动,转动的二号锥齿轮83带动啮合的一号锥齿轮82的转动,转动的两个一号锥齿轮82带动两个丝杆7同时转动。

33.固定纵梁2的两端与活动纵梁3的两端均对称固定设有车身连接件21,通过车身连接件21便于通过固定纵梁2与活动纵梁3把副车架固定在车体底部。

34.固定纵梁2上与活动纵梁3上均固定设有若干减重孔31,通过减重孔31减轻固定纵梁2上与活动纵梁3的重量。

35.连接块4的底部固定设有滑块41,支撑块1内设有与滑块41配合使用的滑槽42,连接块4通过滑块41与滑槽42增加与支撑块1之间的连接性和移动性。

36.固定纵梁2和活动纵梁3水平对称设置,且结构相同,固定纵梁2和活动纵梁3通过相同结构对称设置,便于与车体结构相对应。

37.固定纵梁2、活动纵梁3、支撑块1和连接块4均采用铝合金材质,铝合金材质有效减轻副车架的重量,从而减轻整车重量。

38.固定纵梁2位于支撑块1的一侧两端对称固定设有套筒22,套筒22远离固定纵梁2的一端活动插设有连接杆23,且连接杆23远离套筒22的一端与活动纵梁3固定连接,通过套筒22和连接杆23可加强固定纵梁2和活动纵梁3之间的连接性和稳定性。

39.本技术实施例一种自动调节型铝合金副车架的实施原理为:启动微型电机86,微型电机86转动端的转动带动转动杆84的转动,转动的转动杆84带动两个二号锥齿轮83的转动,转动的二号锥齿轮83带动啮合的一号锥齿轮82的转动,转动的两个一号锥齿轮82带动两个丝杆7同时转动,同时转动的两个丝杆7带动两个移动块5在移动槽6内进行移动,移动的移动块5带动连接块4向支撑块1的外部进行移动,移动的连接块4推动活动纵梁3向远离支撑块1的方向进行移动,通过对活动纵梁3进行移动从而调节固定纵梁2与活动纵梁3之间的间距,从而便于把该副车架安装在不同轮距的车体底部,活动纵梁3在移动的过程中通过套筒22和连接杆23可加强固定纵梁2和活动纵梁3之间的连接性和稳定性,调节好固定纵梁2和活动纵梁3之后的距离后,通过车身连接件21便于通过固定纵梁2与活动纵梁3把副车架固定在车体底部,通过铝合金材质以及固定纵梁2与活动纵梁3上的减重孔31,可有利于整车轻量化。

40.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1