一种客车顶边弧面结构的制作方法

1.本实用新型涉及客车结构设计技术领域,具体涉及一种客车顶边弧面结构。

背景技术:

2.用低入口或低地板结构的新能源城市客车更受欢迎,为有效利用空间,动力电池、氢气瓶组、氢燃料电池散热系统等零部件大多布置于车顶,为了提升整车美观程度,主机厂纷纷设计了顶边弧面装饰件。该部件为窄长弧面,单件长度2-5米,其表面平整度对整车外观影响非常大。要保证表面平整度,通常采用的挤压铝型材结构或钣金辊压加张拉的结构,但需投入模具和设备/或设备改造,且在车型变化导致结构调整时需重新开模,导致供货周期长、成本高,在小批量定制化的客车订单中较难应用;而采用传统的骨架和钣金直接焊接的结构,平整度又很难保证。

技术实现要素:

3.本实用新型的目的在于提供一种客车顶边弧面结构,以期解决背景技术中的技术问题。

4.为了实现上述目的,本实用新型采用以下技术方案:

5.一种客车顶边弧面结构,包括:骨架,所述骨架包括上纵梁、下纵梁和肋,所述肋的一侧为弧面侧,肋的另一侧为安装侧,所述上纵梁、下纵梁分别设置在安装侧的上下两侧;弧面钣金,所述弧面钣金通过连接辅材设置在肋的弧面侧。

6.在一些实施例中,所述肋的弧面侧设有与所述弧面钣金相贴合用的弧面支撑面板。

7.在一些实施例中,所述支撑面板厚1-3mm,宽18-22mm。

8.在一些实施例中,所述连接辅材为热膨胀胶带或粘接胶。

9.在一些实施例中,所述热膨胀胶带或粘接胶设置在弧面支撑面板上,用于与弧面钣金相粘接固定。

10.在一些实施例中,所述上纵梁、下纵梁分别与肋焊接固定。

11.在一些实施例中,所述上纵梁、下纵梁分别与钣金的周围采用断续焊接固定。

12.在一些实施例中,所述弧面钣金的一端或两端同时采用l状辊边或z状辊边。

13.在一些实施例中,所述肋上设有减重孔。

14.在一些实施例中,所述上纵梁、下纵梁采用矩管或角钢或折弯l件或槽盒件制成。

15.本申请所披露的一种客车顶边弧面结构可能带来的有益效果包括但不限于:

16.1)根据产品造型需要可快速调整骨架曲线断面;

17.2)钣金无需单独成弧,免去开模或设备改造费用和周期;

18.3)骨架与钣金仅周边断续焊接,中间区域通过粘结胶和膨胀胶保证支撑连接,避免焊接导致热变形,明显提升平整度。

附图说明

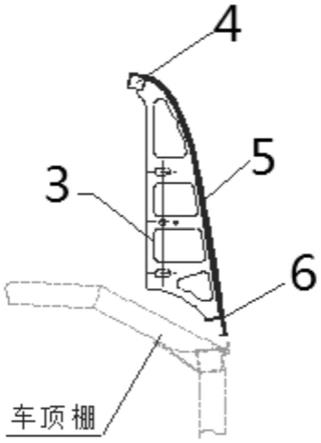

19.图1是根据本实用新型实施例的客车顶边弧面结构的零件图;

20.图2是根据本实用新型实施例的客车顶边弧面结构安装在车顶棚的示意图;

21.图3是根据本实用新型实施例的客车顶边弧面结构的连接辅材涂覆示意图;

22.其中:1-弧面钣金,2-骨架,3-肋,4-上纵梁,6-下纵梁,7-连接辅材。

具体实施方式

23.为了使本申请的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本申请进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本申请,并不用于限定本申请。

24.相反,本申请涵盖任何由权利要求定义的在本申请的精髓和范围上做的替代、修改、等效方法以及方案。进一步,为了使公众对本申请有更好的了解,在下文对本申请的细节描述中,详尽描述了一些特定的细节部分。对本领域技术人员来说没有这些细节部分的描述也可以完全理解本申请。

25.以下将结合图1-3对本申请实施例所涉及的一种客车顶边弧面结构进行详细说明。值得注意的是,以下实施例仅仅用于解释本申请,并不构成对本申请的限定。

26.如图1所示,一种客车顶边弧面结构,包括至少一个骨架、弧面钣金和连接辅材;

27.骨架部分:如图2、图3所示,骨架部分由上纵梁、下纵梁和肋组成,其采用焊接方式连接,搭建成牢固的框体。上纵梁、下纵梁可以根据需要选用矩管、角钢等型材或折弯l件或槽盒件,肋采用3mm厚钢板数控火焰或激光切割而成,弧度和厚度可调,可在其上设置减重孔和定位、安装孔,并在弧面侧焊接2mm厚、20mm宽的弧面支撑面板作为与钣金的贴合支撑面,对于断面曲线批量较大的,也可采用1mm厚压制的л形件作为贴合支撑面。可根据产品造型需要调整断面曲线,并可根据支撑所需结构强度,合理选择骨架的数量以及设置肋的间距。

28.弧面钣金:如图2所示,弧面钣金一般采用1mm厚钢板制作,该件在与骨架组合之前是无弧度的平面件,可一端或两端同时采用l状辊边或z状辊边,以加强钢度,减小变形。

29.连接辅材:如图3所示,先在肋的弧面支撑面板上粘贴热膨胀胶带或涂粘接胶,再通过简易工装对骨架和弧面钣金进行固定,上纵梁、下纵梁和弧面钣金的周围采用断续焊接固定,弧面钣金和骨架的中间区域不再焊接,完全由粘胶来保证贴合和固定,最大程度的减小焊接变形。若采用热膨胀胶带,在电泳烘烤工序后胶带会膨胀,可以强化对弧面钣金的支撑,进一步保证弧面钣金的平整度。粘接胶和热膨胀胶带可以单独使用也可混合使用。

30.通过应用本实用新型提供的骨架钣金的全新组合结构,保证了客车顶边弧面装饰件的表面平整度,制作工艺简单,与开模相比成本优势明显,与传统骨架和钣金焊接相比平整度明显提升。本实用新型已应用于我司新能源客车上,也可在其它汽车或有相同应用需求的场景中使用,如车辆的顶边和裙边装饰件。

31.以10.5米车型的顶边弧面装饰件为例:

32.采用传统的挤压铝型材方案:需型材模具费用15万,零件采购费用4000元/套,模具周期10天。

33.采用本实用新型方案:原材料及制作成本2200元/套,极大的降低了成本、缩短了

周期;制件弧面平整度良好,不低于前述方案的平整度。

34.以上所述仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本实用新型的保护范围之内。

技术特征:

1.一种客车顶边弧面结构,其特征在于,包括:骨架,所述骨架包括上纵梁、下纵梁和肋,所述肋的一侧为弧面侧,肋的另一侧为安装侧,所述上纵梁、下纵梁分别设置在安装侧的上下两侧;弧面钣金,所述弧面钣金通过连接辅材设置在肋的弧面侧。2.根据权利要求1所述的一种客车顶边弧面结构,其特征在于,所述肋的弧面侧设有与所述弧面钣金相贴合用的弧面支撑面板。3.根据权利要求2所述的一种客车顶边弧面结构,其特征在于,所述支撑面板厚1-3mm,宽18-22mm。4.根据权利要求2所述的一种客车顶边弧面结构,其特征在于,所述连接辅材为热膨胀胶带或粘接胶。5.根据权利要求4所述的一种客车顶边弧面结构,其特征在于,所述热膨胀胶带或粘接胶设置在弧面支撑面板上,用于与弧面钣金相粘接固定。6.根据权利要求1-5任一所述的一种客车顶边弧面结构,其特征在于,所述上纵梁、下纵梁分别与肋焊接固定。7.根据权利要求6所述的一种客车顶边弧面结构,其特征在于,所述上纵梁、下纵梁分别与钣金的周围采用断续焊接固定。8.根据权利要求1所述的一种客车顶边弧面结构,其特征在于,所述弧面钣金的一端或两端同时采用l状辊边或z状辊边。9.根据权利要求1所述的一种客车顶边弧面结构,其特征在于,所述肋上设有减重孔。10.根据权利要求1所述的一种客车顶边弧面结构,其特征在于,所述上纵梁、下纵梁采用矩管或角钢或折弯l件或槽盒件制成。

技术总结

本实用新型公开了一种客车顶边弧面结构,包括:骨架,所述骨架包括上纵梁、下纵梁和肋,所述肋的一侧为弧面侧,肋的另一侧为安装侧,所述上纵梁、下纵梁分别设置在安装侧的上下两侧;弧面钣金,所述弧面钣金通过连接辅材设置在肋的弧面侧。通过应用本实用新型提供的骨架钣金的全新组合结构,保证了客车顶边弧面装饰件的表面平整度,制作工艺简单,与开模相比成本优势明显,与传统骨架和钣金焊接相比平整度明显提升。明显提升。明显提升。

技术研发人员:钟月红 付东 傅汉涛 梁强 任异 刘军 唐乾坤

受保护的技术使用者:成都客车股份有限公司

技术研发日:2021.11.12

技术公布日:2022/4/13

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1