片料导正转贴设备的制作方法

[0001]

本实用新型涉及自动化加工技术领域,特别涉及片料导正转贴设备。

背景技术:

[0002]

工业技术的快速发展,工业生产愈加追求高生产效率和高质量,尤其在尺寸微小的片料组装生产方面,普通工艺采用单件对正,逐个加工,生产效率低,该模式根本无法实现高效生产,人力耗费大,产品精度较差,产品不良率较高,难以匹配后续的自动化连续生产作业。

技术实现要素:

[0003]

根据本实用新型的一个方面,提供了片料导正转贴设备,包括机台、放料装置、进料装置、导正装置、收料装置以及料盘,机台上设有过料通道,放料装置、导正装置、收料装置、料盘均设于机台上,放料装置、过料通道位于过料通道的两端,料盘位于过料通道的一侧,导正装置位于料盘与过料通道之间,进料装置设于机台的一侧,料带从放料装置中输出并经过过料通道输入收料装置中;

[0004]

进料装置配置为将料盘上的片料转贴至料带上;

[0005]

导正装置配置为对进料装置上的片料进行导正处理。

[0006]

本实用新型提供一种用于对片料进行转贴的自动化设备,且本设备带有对片料进行导正功能,以确保片料转贴精准度。本设备的工作过程中,料带经过过料通道时,进料装置取载盘上的片料,并经过导正装置对片料进行导正,再转贴至料带上,转贴完成片料随着料带输入收料装置中。本设备自动化程度高,且能够保证片料的转贴精度;能够降低人力资源的需求,能够有效地提高生产效率、出产良率。

[0007]

在一些实施方式中,进料装置包括多轴机械手、连接轴、安装块以及吸盘,安装块通过连接轴设于多轴机械手的驱动端,吸盘设于安装块上,吸盘对应料盘设有多个凸条,凸条上设有负压气孔。

[0008]

由此,进料装置中,由多轴机械手多吸盘进行驱动,由吸盘对片料进行吸取。

[0009]

在一些实施方式中,导正装置包括固定板、滑块、第一驱动件,固定板上对应凸条设有若干凹槽,滑块可活动地设于固定板的下端面,滑块上对应若干凹槽设于若干拨片,拨片穿透凹槽的底端面位于凹槽内,第一驱动件设于固定板的下方且与滑块驱动连接。

[0010]

由此,导正装置中,多轴机械手驱动吸盘靠近凹槽,使凸条与凹槽配合;第一驱动件驱动滑块移动,滑块上的拨片对吸盘上的片料进行x方向导正。

[0011]

在一些实施方式中,导正装置还包括导向定位板、第二驱动件,导向定位板可活动地设于固定板上端面且位于凹槽的一侧,第二驱动件设于固定板的下方且与导向定位板驱动连接,第二驱动件和第一驱动件的驱动方向呈垂直分布。

[0012]

由此,导正装置中,多轴机械手驱动吸盘靠近凹槽,使凸条与凹槽配合;第二驱动件驱动导向定位板移动,导向定位板直接对吸盘上的片料进行y方向导正。

[0013]

在一些实施方式中,放料装置包括放料辊筒组件、第一收料辊筒组件以及导正机构,料带从放料辊筒组件处输出并经过导正机构输入过料通道中,料带的上层膜输入第一收料辊筒组件中。

[0014]

由此,放料辊筒组件配置为储存料带,放料辊筒组件将料带输入过料通道中,料带的上层膜排入第一收料辊筒组件中,第一收料辊筒组件对上层膜进行回收。

[0015]

在一些实施方式中,导正机构包括底座、调节架、若干导辊、限位片、若干导向杆、限位板以及两个限位套,调节架可摆动调节地设于底座上,其中一个导辊设于底座上,其他导辊均设于调节架上,若干导向杆设于调节架上且与导辊间隔分布,限位板设于底座上,两个限位套设于底座上且位于限位板的一端,限位片设于底座上且与其中一个导辊配合。

[0016]

由此,导正机构的导正过程中:料带输入调节架上,且经多个导辊、多个导向杆进行导正,最后在限位板和限位套作用下进行导正输出。

[0017]

在一些实施方式中,收料装置包括第二收料辊筒组件、第三收料辊筒组件,从过料通道输出的料带输入第二收料辊筒组件中,料带的下层膜输入第三收料辊筒组件中。

[0018]

由此,第二收料辊筒组件组件配置为料带回收,贴有片料的料带输入第二收料辊筒组件中;料带的下层膜排入第三收料辊筒组件中,第三收料辊筒组件对下层膜进行回收。

[0019]

在一些实施方式中,片料导正转贴设备还包括拉料装置,拉料装置设于机台上且其作用端位于过料通道末端的上方,拉料装置包括安装立板、驱动模组、第一滑轨、第一滑板、第二滑轨、第二滑板、第三驱动件以及压板,安装立板固定在机台上;第一滑板通过第一滑轨设于安装立板上,驱动模组设于安装立板上且位于第一滑轨的一端,驱动模组与第一滑板驱动连接;第二滑板通过第二滑轨设于第一滑板上,第三驱动件设于第一滑板上且位于第二滑轨的一端,第三驱动件与第二滑板驱动连接,压板设于第二滑板上,压板上对应料带设有若干第一定位针。

[0020]

由此,拉料装置的拉料过程中,第三驱动件驱动第二滑板靠近料带,压板随着第二滑板移动,压板上的第一定位针穿过料带上两侧位置预设的定位孔;定位完成后,驱动模组驱动第一滑板沿着料带输送方向正移动,从而带动压板沿着料带输送方向正移动,从而实现拉料功能。当拉料动作完成后,第三驱动件、驱动模组驱动复位,进行下一次拉料动作。

[0021]

在一些实施方式中,片料导正转贴设备还包括定位装置,定位装置设于机台上且位于过料通道的下方,定位装置位于导正装置的一侧,定位装置包括第四驱动件、顶板,第四驱动件固定在机台上,顶板设于第四驱动件的驱动端,顶板上对应料带设有若干第二定位针,过料通道的端面上对应若干第二定位针设有穿孔。

[0022]

由此,定位装置配置对料带进行定位,其过程为,第四驱动件驱动顶板从下至上靠近料带,顶板上的第二定位针穿透过料通道的穿孔与料带上两侧位置预设的定位孔进行穿透定位。待转贴完成后,第四驱动件复位,进行下一次定位工作。

[0023]

本实用新型的有益效果的具体体现为:本实用新型提供一种用于对片料进行转贴的自动化设备,且本设备带有对片料进行导正功能,以确保片料转贴精准度;本设备还有拉料、定位功能,确保片料转贴的间距精准且统一。本设备自动化程度高,能够降低人力资源的需求,能够有效地提高生产效率、出产良率。

附图说明

[0024]

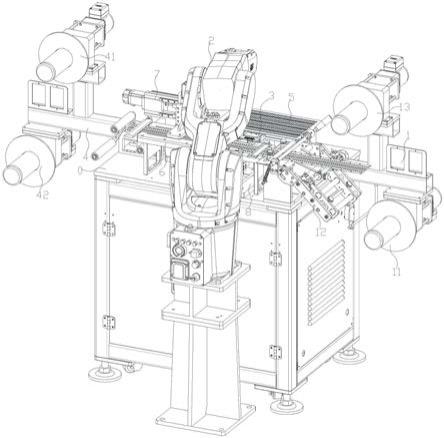

图1为本实用新型一实施方式的片料导正转贴设备的立体结构示意图。

[0025]

图2为图1所示片料导正转贴设备的另一视角的立体结构示意图。

[0026]

图3为图1所示片料导正转贴设备中进料、导正部分的立体结构示意图。

[0027]

图4为图3的a局部的结构放大结构示意图。

[0028]

图5为图1所示片料导正转贴设备中进料装置的立体结构示意图及其局部放大结构示意图。

[0029]

图6为图1所示片料导正转贴设备中导正装置的的立体结构示意图。

[0030]

图7为图5所示导正装置的另一视角的立体结构示意图。

[0031]

图8为图1所示片料导正转贴设备中导正机构的立体结构示意图。

[0032]

图9为图1所示片料导正转贴设备中拉料、定位部分的立体结构示意图。

[0033]

图10为图1所示片料导正转贴设备中拉料装置的立体结构示意图。

[0034]

图11为图1所示片料导正转贴设备中定位装置的立体结构示意图。

[0035]

图12为图1所示片料导正转贴设备中料带输送部分的平面结构示意图。

[0036]

图13为图1所示片料导正转贴设备的加装保护外罩状态的立体结构示意图。

[0037]

图中标号:0-机台、1-放料装置、11-放料辊筒组件、12-导正机构、121-底座、122-调节架、123-导辊、124-限位片、125-导向杆、126-限位板、127-限位套、13-第一收料辊筒组件、2-进料装置、21-多轴机械手、22-连接轴、23-安装块、24-吸盘、241-凸条、242-负压气孔、3-导正装置、31-固定板、311-凹槽、32-滑块、321-拨片、33-第一驱动件、34-导向定位板、35-第二驱动件、4-收料装置、41-第二收料辊筒组件、42-第三收料辊筒组件、5-料盘、6-过料通道、7-拉料装置、71-安装立板、72-驱动模组、73-第一滑轨、74-第一滑板、75-第二滑轨、76-第二滑板、77-第三驱动件、78-压板、79-第一定位针、8-定位装置、81-第四驱动件、82-顶板、83-第二定位针、a-片料、b-料带、b1-定位孔。

具体实施方式

[0038]

下面结合附图对本实用新型作进一步详细的说明。

[0039]

图1-2示意性地显示了根据本实用新型的一种实施方式的片料导正转贴设备,包括机台0、放料装置1、进料装置2、导正装置3、收料装置4以及料盘5,机台0上设有过料通道6,放料装置1、导正装置3、收料装置4、料盘5均设于机台0上,放料装置1、过料通道6位于过料通道6的两端,料盘5位于过料通道6的一侧,导正装置3位于料盘5与过料通道6之间,进料装置2设于机台0的一侧,料带b从放料装置1中输出并经过过料通道6输入收料装置4中;

[0040]

进料装置2配置为将料盘5上的片料a转贴至料带b上;

[0041]

导正装置3配置为对进料装置2上的片料a进行导正处理。

[0042]

本实用新型提供一种用于对片料a进行转贴的自动化设备,且本设备带有对片料a进行导正功能,以确保片料a转贴精准度。本设备的工作过程中,料带b经过过料通道6时,进料装置2取载盘上的片料a,并经过导正装置3对片料a进行导正,再转贴至料带b上,转贴完成片料a随着料带b输入收料装置4中。本设备自动化程度高,且能够保证片料a的转贴精度;能够降低人力资源的需求,能够有效地提高生产效率、出产良率。

[0043]

结合图3-5,进料装置2包括多轴机械手21、连接轴22、安装块23以及吸盘24,安装

块23通过连接轴22设于多轴机械手21的驱动端,吸盘24设于安装块23上,吸盘24对应料盘5设有多个凸条241,凸条241上设有负压气孔242。

[0044]

进料装置2中,由多轴机械手21多吸盘24进行驱动,由吸盘24对片料a进行吸取。

[0045]

结合图3-4、6-7,导正装置3包括固定板31、滑块32、第一驱动件33,固定板31上对应凸条241设有若干凹槽311,滑块32可活动地设于固定板31的下端面,滑块32上对应若干凹槽311设于若干拨片321,拨片321穿透凹槽311的底端面位于凹槽311内,第一驱动件33设于固定板31的下方且与滑块32驱动连接。

[0046]

导正装置3中,多轴机械手21驱动吸盘24靠近凹槽311,使凸条241与凹槽311配合;第一驱动件33驱动滑块32移动,滑块32上的拨片321对吸盘24上的片料a进行x方向导正。

[0047]

结合图3-4、6-7,导正装置3还包括导向定位板34、第二驱动件35,导向定位板34可活动地设于固定板31上端面且位于凹槽311的一侧,第二驱动件35设于固定板31的下方且与导向定位板34驱动连接,第二驱动件35和第一驱动件33的驱动方向呈垂直分布。

[0048]

导正装置3中,多轴机械手21驱动吸盘24靠近凹槽311,使凸条241与凹槽311配合;第二驱动件35驱动导向定位板34移动,导向定位板34直接对吸盘24上的片料a进行y方向导正。

[0049]

结合图1-2,放料装置1包括放料辊筒组件11、第一收料辊筒组件13以及导正机构12,料带b从放料辊筒组件11处输出并经过导正机构12输入过料通道6中,料带b的上层膜输入第一收料辊筒组件13中。

[0050]

放料辊筒组件11配置为储存料带b,放料辊筒组件11将料带b输入过料通道6中,料带b的上层膜排入第一收料辊筒组件13中,第一收料辊筒组件13对上层膜进行回收。

[0051]

结合图8,导正机构12包括底座121、调节架122、若干导辊123、限位片124、若干导向杆125、限位板126以及两个限位套127,调节架122可摆动调节地设于底座121上,其中一个导辊123设于底座121上,其他导辊123均设于调节架122上,若干导向杆125设于调节架122上且与导辊123间隔分布,限位板126设于底座121上,两个限位套127设于底座121上且位于限位板126的一端,限位片124设于底座121上且与其中一个导辊123配合。

[0052]

导正机构12的导正过程中:料带b输入调节架122上,且经多个导辊123、多个导向杆125进行导正,最后在限位板126和限位套127作用下进行导正输出。

[0053]

结合图1-2,收料装置4包括第二收料辊筒组件41、第三收料辊筒组件42,从过料通道6输出的料带b输入第二收料辊筒组件41中,料带b的下层膜输入第三收料辊筒组件42中。

[0054]

第二收料辊筒组件41组件配置为将料带b回收,贴有片料a的料带b输入第二收料辊筒组件41中;料带b的下层膜排入第三收料辊筒组件42中,第三收料辊筒组件42对下层膜进行回收。

[0055]

结合图1、9、10,片料导正转贴设备还包括拉料装置7,拉料装置7设于机台0上且其作用端位于过料通道6末端的上方,拉料装置7包括安装立板71、驱动模组72、第一滑轨73、第一滑板74、第二滑轨75、第二滑板76、第三驱动件77以及压板78,安装立板71固定在机台0上;第一滑板74通过第一滑轨73设于安装立板71上,驱动模组72设于安装立板71上且位于第一滑轨73的一端,驱动模组72与第一滑板74驱动连接;第二滑板76通过第二滑轨75设于第一滑板74上,第三驱动件77设于第一滑板74上且位于第二滑轨75的一端,第三驱动件77与第二滑板76驱动连接,压板78设于第二滑板76上,压板78上对应料带b设有若干第一定位

针79。

[0056]

拉料装置7的拉料过程中,第三驱动件77驱动第二滑板76靠近料带b,压板78随着第二滑板76移动,压板78上的第一定位针79穿过料带b上两侧位置预设的定位孔b1;定位完成后,驱动模组72驱动第一滑板74沿着料带b输送方向正移动,从而带动压板78沿着料带b输送方向正移动,从而实现拉料功能。当拉料动作完成后,第三驱动件77、驱动模组72驱动复位,进行下一次拉料动作。

[0057]

结合图1、9、11,片料导正转贴设备还包括定位装置8,定位装置8设于机台0上且位于过料通道6的下方,定位装置8位于导正装置3的一侧,定位装置8包括第四驱动件81、顶板82,第四驱动件81固定在机台0上,顶板82设于第四驱动件81的驱动端,顶板82上对应料带b设有若干第二定位针83,过料通道6的端面上对应若干第二定位针83设有穿孔。

[0058]

定位装置8配置对料带b进行定位,其过程为,第四驱动件81驱动顶板82从下至上靠近料带b,顶板82上的第二定位针83穿透过料通道6的穿孔与料带b上两侧位置预设的定位孔b1进行穿透定位。待转贴完成后,第四驱动件81复位,进行下一次定位工作。

[0059]

在某些实施方案中,第一驱动件33、第二驱动件35、第三驱动件77可以为气缸,但不仅限于气缸;驱动模组72可以为直线电机,但不仅限于直线电机。如图13所示,本设备还设有保护外罩。

[0060]

普遍地,料带b由三层膜料构成,由上至下分别是上层膜料、载料层、下层膜料,本实施例中,本设备的目的是为了将料盘5上的片料a整齐有序地贴置在载料层中。

[0061]

结合图12,本设备由plc控制系统进行编码控制,在本设备生产之前,首先需要把料带b进行布置,具体为:料带b(包含上层膜料、载料层、下层膜料)从放料辊筒组件11处输出,料带b的上层膜料输入第一收料辊筒组件13中,料带b(包含载料层、下层膜料)经导正机构12输入过料通道6中;料带b(包含载料层、下层膜料)在过料通道6中进行转贴工作;最后,料带b的下层膜料输入第三收料辊筒组件42中,料带b的主体(即载料层)带着片料a收卷至第二收料辊筒组件41中。

[0062]

以步骤形式对本设备的具体工作内容进行阐述:

[0063]

s1、放料:料带b从放料辊筒组件11处输出并经过导正机构12输入过料通道6中,料带b的上层膜输入第一收料辊筒组件13中。

[0064]

s2、料带b导正:料带b输入调节架122上,且经多个导辊123、多个导向杆125进行导正,最后在限位板126和限位套127作用下进行导正输出。

[0065]

s3、拉料定位:

[0066]

s3.1、拉料装置7中第三驱动件77驱动第二滑板76从上方靠近料带b,压板78随着第二滑板76移动,压板78上的第一定位针79穿过料带b上两侧位置预设的定位孔b1;定位完成后,驱动模组72驱动第一滑板74沿着料带b输送方向正移动,从而带动压板78沿着料带b输送方向正移动,从而实现拉料功能;

[0067]

s3.2、拉料完成后,定位装置8对料带b进行定位,第四驱动件81驱动顶板82从下至上靠近料带b,顶板82上的第二定位针83穿透过料通道6的穿孔与料带b上两侧位置预设的定位孔b1进行穿透定位。

[0068]

s4、片料a进料:

[0069]

s4.1、多轴机械手21多吸盘24进行驱动,由吸盘24对片料a进行吸取。

[0070]

s4.2、多轴机械手21驱动吸盘24靠近凹槽311,使凸条241与凹槽311配合,第二驱动件35驱动导向定位板34移动,导向定位板34直接对吸盘24上的片料a进行y方向导正,第一驱动件33驱动滑块32移动,滑块32上的拨片321对吸盘24上的片料a进行x方向导正。

[0071]

s5、收卷:从过料通道6输出的料带b输入第二收料辊筒组件41中,料带b的下层膜输入第三收料辊筒组件42中,料带b的主体(即载料层)带着片料a收卷至第二收料辊筒组件41中,料带b的下层膜料收卷至第三收料辊筒组件42中。

[0072]

以上所述的仅是本实用新型的一些实施方式。对于本领域的普通技术人员来说,在不脱离本实用新型创造构思的前提下,还可以做出若干变形和改进,这些都属于本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1