喂纱模块的制作方法

1.本发明涉及一种用于按照供应方向在纱线张力下向纺织机中供应纱线的喂纱模块,该喂纱模块包括:

2.‑

驱动辊,该驱动辊可被驱动以供应纱线,并且配置为供应纱线使纱线在所述驱动辊的布置为自由状态的一侧从驱动辊分离;

3.‑

导引元件,从供应方向看,该导引元件布置在驱动辊之后,以在供应纱线期间通过与纱线接触来导引纱线,从而通过导引元件调节供应方向。

背景技术:

4.这种喂纱模块是已知的,例如在us 6,807,917 b1中公开了一种用于向簇绒机中供应纱线的喂纱模块,在wo 2017/006226 a1中公开了一种用于向纺织机(例如簇绒机或织机)中供应经纱或绒头纱的喂纱模块。

5.这种喂纱模块用在所有类型的纺织机中,例如簇绒机、地毯织机、天鹅绒织机、丝织机和平织机。

6.在此,从纱线存储系统中取出纱线,并将纱线供应到纱线拾取系统中。纱线存储系统通常是筒子架。纱线拾取系统可以是织机中的织造区,或者是簇绒机的纱线或簇绒针的中间存储点。

7.在此,纱线不是在驱动辊和压靠在驱动辊上的压力辊之间供应的,例如如us 4 285 285a或us 2004/0118099 a1所述和所示,其中纱线在驱动辊被压靠在压力辊上的位置从驱动辊分离。纱线在驱动辊的布置为自由状态的一侧从驱动辊分离。

8.为了使用这种喂纱模块沿着纱线路径供应纱线,驱动辊必须对纱线具有足够的夹持力,以驱动纱线。为此,这种驱动辊的辊套表面通常具有一定程度的粗糙度,以避免纱线在该辊套表面上滑动。

9.在驱动辊之后,所述导引元件主动地帮助确定纱线路径,并且为此通过与纱线接触来导引纱线,从而调节纱线的供应方向,以迫使纱线遵循期望的纱线路径。

10.由于纱线被纱线拾取系统沿着纱线路径进一步拾取,因此纱线是在一定的纱线张力下被拾取的。

11.但是,在供应纱线期间,纱线的长丝可能会粘附(还包括可能被钩挂)在驱动辊上。这些长丝不会在期望的时刻分离,也不会被与纱线的其余部分一起供应。此后,纱线拾取系统不再拾取所需的纱线,而仅拾取其中的一部分。粘附在驱动辊上的长丝会中断纱线的进一步供应。

12.还有可能纱线拾取系统在特定时刻仍不进一步沿着纱线路径拉动纱线,而纱线仍然完全粘附在驱动辊上。这甚至可能导致纱线断裂。

13.例如,在不包括牵引辊(例如在us 6,807,917 b1中说明的牵引辊(20))的簇绒机型中,这种情况是可能的。在这种簇绒机中,如果不使用特定颜色的纱线,那么该纱线可能会悬挂得较松散。例如,在织机中,如果在恢复期间绒头经纱因梭口位置变化而松弛下垂,

那么这种情况也是可能的。

14.在各种纺织机中,已经提出了防止纱线粘附到驱动辊上的解决方案。

15.例如,de 10 2010 048521a1说明了一种通过为驱动辊设置分离单元来防止纱线粘附到驱动辊上的主动方法。

16.在kr 2001 01 10238a中,在驱动辊附近布置有一个辅助辊,并且纱线围绕驱动辊和辅助辊供应,从而限制了纱线粘附的问题。

17.在ep 1 126 063a2中,设置了一种振动发生器来防止纱线粘附在驱动辊上。

技术实现要素:

18.本发明的目的是提供一种以更简单的方式防止所供应的纱线的至少一部分能粘附在驱动辊上的喂纱模块。

19.本发明的目的是通过一种用于按照供应方向在纱线张力下向纺织机中供应纱线的喂纱模块实现的,该喂纱模块包括:

20.‑

驱动辊,该驱动辊可被驱动以供应纱线,并且配置为供应纱线使纱线在所述驱动辊的布置为自由状态的一侧从驱动辊分离;

21.‑

导引元件,从供应方向看,该导引元件布置在驱动辊之后,以在供应纱线期间通过与纱线接触来导引纱线,从而通过导引元件调节供应方向;以及

22.‑

约束元件,从供应方向看,该约束元件设置在驱动辊与导引元件之间,用于在供应纱线时确保纱线从驱动辊分离。

23.在供应纱线时,该约束元件确保纱线从驱动辊分离,从而防止至少一部分纱线粘附到驱动辊上。使用这种约束元件,所有粘附到驱动辊上并且在期望的时刻没有从驱动辊分离的长丝被强制从驱动辊的表面分离,从而这些长丝可与其余纱线一起进一步供应。此外,利用这种约束元件,未在期望的时刻分离而仍粘在驱动辊的辊套表面上的整根纱线由此从驱动辊分离,并被进一步供应。该约束元件确保长丝(或纱线)不会随着驱动辊继续转动。

24.这种约束元件可完全布置在纱线在被供应时通常遵循的主要纱线路径旁边。

25.或者,也可将该约束元件至少部分地围绕纱线路径布置,其中纱线例如通过约束元件的孔眼供应。这样的实施例不太有利,因为纱线较难布置。

26.为了确保纱线(或其长丝)在降低的纱线张力下和/或在纱线的长丝或整根纱线仍粘附在驱动辊上的情况下从驱动辊分离,纱线与约束元件接触。

27.纱线与约束元件之间的用于分离纱线的可能接触点共同构成约束面。为了使纱线从驱动辊分离,在纱线与约束元件之间形成的实际接触通常采取点或线的形式。这些可能的点状或线状接触共同构成约束面。

28.所述约束面优选设计成光滑的。

29.所述约束面优选主要布置在与驱动辊相同的纱线路径一侧。这样,所述约束面的大部分布置在纱线路径的这一侧。

30.若驱动辊布置为可围绕旋转轴线旋转,并且,在垂直于旋转轴线的投影平面内看,若在纱线供应期间纱线大致沿着驱动辊和导引元件的公共切线在驱动辊与导引元件之间供应,则在投影平面内看,约束元件的所述约束面优选主要布置在与驱动辊相同的切线一

侧。

31.约束面的一小部分也可部分地布置在切线的另一侧,只要其大部分布置在所述切线一侧。但是,优选所述约束面完全布置在与驱动辊相同的所述切线一侧。这种约束元件可设计得更简单。

32.驱动辊和导引元件有多条公共切线。所述公共切线大致与纱线在供应期间所遵循的纱线路径重合。纱线路径也可能(暂时)稍稍偏离所述切线。例如,甚至在供应纱线期间,在纱线与约束元件接触时,纱线路径也可能会偏离,其中约束元件相对于该切线稍稍偏移纱线路径。

33.驱动辊优选大致是半径为r的圆柱形。

34.约束元件的约束面优选布置在距所述公共切线的中间距离t处,其中t≤驱动辊的半径r。在此,正距离意味着约束面位于与驱动辊相同的切线一侧。

35.该中间距离也可以是负的,只要在投影平面内看,所述约束元件主要布置在与驱动辊相同的切线一侧。在这种情况下,约束元件还实现了导引功能,用于在驱动辊与进一步远离驱动辊设置的所述已知导引元件之间导引纱线。

36.但是,优选选择正的中间距离,使得约束元件对纱线的供应没有影响。这样,只有在纱线(或其长丝)在正常分离点之后仍粘附在驱动辊上并且与驱动辊一起旋转时才执行与纱线的接触,直到所述纱线(或其长丝)与约束元件接触。

37.在这种情况下,约束元件布置为使得在供应纱线时,当纱线张力保持高于供应纱线张力时,约束元件允许不受阻碍地供应纱线。与所述牵引辊等相反,约束元件不会在纱线上施加额外纱线张力,因此纱线不易损坏。

38.优选所述中间距离相对于纱线路径始终是正的(至少为0),并且该中间距离优选还限于驱动辊的最大半径r。

39.也就是说,约束元件优选尽可能靠近纱线布置,从而它能够尽快地使纱线(或其长丝)从驱动辊分离。优选该约束元件布置在纱线在供应期间通常不会到达的位置,即,相对于纱线路径的正的中间距离处(大于0)。

40.约束元件的最靠近所述公共切线的点优选处于距所述切线与驱动辊的接触点的距离x处,其中该距离x≤从切线与驱动辊的接触点至导引元件与切线的接触点的距离y的一半。

41.距离x更优选≤距离y的四分之一,最优选≤距离y的十分之一。

42.约束元件越靠近驱动辊布置,约束元件就能越快地确保纱线(或其长丝)从驱动辊分离,并且其作用越有效。

43.约束元件的约束面优选布置为主要平行于驱动辊的旋转轴线。

44.在此,约束元件优选几乎在所述驱动辊的整个高度上延伸(沿着旋转轴线的方向)。通过这种方式,能在驱动辊的整个高度上保证约束元件的相同效果。

45.约束元件优选设计成在其指向所述公共切线的一侧是凸起的。

46.在一个易于制造的实施例中,约束元件构造为销。

47.在一个特定实施例中,在垂直于旋转轴线的截面内看,约束元件是楔形的,以便驱动位于驱动辊与纱线之间的楔形件。

48.约束元件优选固定地布置。固定安装允许约束元件处于更靠近驱动辊的位置。

49.约束元件距驱动辊的距离优选选择为小于待供应的纱线的直径。

50.在一个特定实施例中,所述喂纱模块包括承载元件,该承载元件可相对于驱动辊位移,并且包括用于在承载元件上施加力以朝着驱动辊驱动所述承载元件的驱回元件,并且包括导引辊,该导引辊布置在承载元件上以围绕旋转轴线自由旋转,以在承载元件被驱回元件朝着驱动辊驱动时将供应的纱线夹在驱动辊与导引辊之间。

51.约束元件防止纱线(或其长丝)被驱动辊携带,直到该纱线(或其长丝)在驱动辊与导引辊之间第二次通过。

52.若设有这种导引辊,则约束元件优选布置在所述公共切线与所述导引辊之间的区域内。

53.在一个特定实施例中,约束元件布置在这样的承载元件上。这样,通过用设有约束元件的承载元件代替所述承载元件,能够简单地将在这样的承载元件上设有这种导引辊的现有喂纱模块转换成本发明的喂纱模块。

54.本发明的目的还是通过提供一种纺织机来实现的,该纺织机包括如上所述的本发明的喂纱模块。

55.这种纺织机例如可配置为簇绒机或织机,例如地毯织机、天鹅绒织机、丝织机或平织机。

56.现在将参照本发明的喂纱模块的一个实施例的以下详细说明来更详细地解释本发明。该说明的目的仅是提供一些解释性的实例,并表明本发明的更多优点和特征,因此该说明不应理解为对本发明的应用范围或在权利要求中所限定的专利权的限制。

附图说明

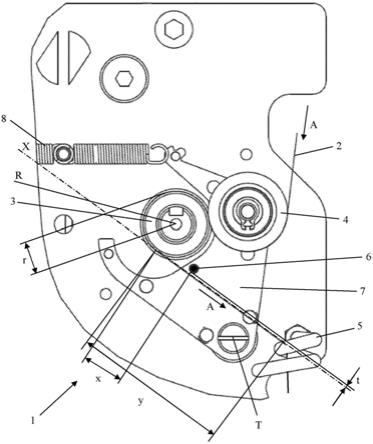

57.在该详细说明中,将利用附图标记来参照附图进行说明,在附图中:

58.图1示出了具有多种喂纱模块的喂纱装置的前视图,这些喂纱模块之中包括本发明的喂纱模块的第一实施例;

59.图2具体且更详细地示出了图1的喂纱装置的位于第一实施例的位置处的部分;

60.图3以透视图具体示出了图1中的喂纱装置的位于第一实施例的位置处的部分;

61.图4示出了喂纱装置的位于本发明的喂纱模块的第二实施例的位置处的部分的前视图;

62.图5示出了喂纱装置的位于本发明的喂纱模块的第三实施例的位置处的部分的前视图;

63.图6以透视图单独示出了图5中的喂纱装置的位于第三实施例的位置处的部分;

64.图7示出了喂纱装置的位于本发明的喂纱模块的第四实施例的位置处的部分的前视图;

65.图8以透视图单独示出了图7中的喂纱装置的位于第四实施例的位置处的部分。

具体实施方式

66.对于每根供应的纱线(2),所示的喂纱模块(1)每个均包括布置为可围绕旋转轴线(r)旋转的驱动辊(3)以及用于驱动所述驱动辊(3)的电机(10)。利用驱动辊(3),可从纱线存储系统(未示出)拾取纱线(2),并按照供应方向(a)将纱线(2)供应至纱线拾取系统(未示

出)。在驱动辊(3)与纱线拾取系统之间布置有导引元件(5),利用该导引元件调节所供应的纱线(2)遵循的纱线路径,以确保纱线(2)远离喂纱模块(1)的其它元件或相邻部件,例如相邻的喂纱模块(1)的驱动辊(3)。

67.在所示的实施例中,沿着供应方向(a)看,约束元件(6)布置在驱动辊(3)与导引元件(5)之间,以在供应纱线(2)时确保纱线(2)从驱动辊(3)分离。

68.在所示的实施例中,还布置有可围绕旋转轴线(t)旋转的承载元件(7)。在该承载元件(7)上布置有导引辊(4)。弹簧(8)朝着驱动辊(3)驱动承载元件(7),使得导引辊(4)被夹靠在驱动辊(3)上,以将纱线(2)夹在驱动辊(3)与导引辊(4)之间。从纱线存储系统供应的纱线(2)首先在导引辊(4)与驱动辊(3)之间缠绕在导引辊(4)的一部分上,并缠绕在驱动辊(3)的一部分上。纱线(2)并非完全围绕这些辊(3、4)布置,而是仅绕过它们的辊套表面的弧形部分。

69.除了带有这样的导引辊(4)的这种承载元件(7)之外,已知还有用于限制纱线(2)相对于驱动辊(3)滑动的其它装置可作为替代。

70.在图1所示的喂纱装置(9)的顶部布置有现有技术的六个已知的喂纱模块(1’),以及本发明的第一实施例的两个喂纱模块(1),它们还在图2和3中更详细地示出。在本发明的这些喂纱模块(1)中,约束元件(6)构造为设置在承载元件(7)上的销。这个大致为圆柱形的销平行于大致为圆柱形的驱动辊(3)布置,使得其可与所述承载元件(7)一起相对于驱动辊(3)移动。

71.在图4的第二实施例中,第一实施例的大致为圆柱形的销被具有楔形横截面的销代替。

72.在图5的第三实施例中,约束元件(6)也是一个大致为圆柱形的销,此时它与承载元件(7)分开设置,并固定地设置在喂纱模块(1)中。

73.图6示出了第一实施例的喂纱模块(1)(左)和第三实施例的喂纱模块(1)(右)。

74.在图7的第四实施例中,第三实施例的大致为圆柱形的销被具有楔形横截面的销代替。

75.图7示出了第一实施例的喂纱模块(1)(左)和第四实施例的喂纱模块(1)(右)。

76.在所示的实施例中,每个销(6)的高度至少与驱动辊(3)的辊套表面的高度对应。

77.在所示的所有实施例中,在垂直于驱动辊(3)的旋转轴线(r)的投影平面内看,在供应纱线(2)时,所述纱线被沿着驱动辊(3)和导引元件(5)的公共切线(x)供应,如图2、4、5和7所示。

78.在该投影平面内看,约束元件(6)也布置在与驱动辊(3)相同的切线(x)一侧。

79.在第一、第二和第三实施例中,所述约束元件(6)布置在距切线(x)的正中间距离t(t>0)处,该距离小于驱动辊(3)的半径r(t<r)。在第四实施例中,所述约束元件(6)与该切线(x)接触,没有中间距离(t=0)。

80.在每种情况下,约束元件(6)的最靠近切线(x)的点布置在距切线(x)与驱动辊(3)的接触点的距离x处,其中该距离x远远小于从切线(x)与驱动辊(3)的接触点至导引元件(5)与切线(x)的接触点的距离y。在第一、第二和第三实施例中,x大约是y的四分之一。在第四实施例中,x大约是y的十二分之一。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1