超细粉高速上袋夹袋系统的制作方法

1.本发明涉及包装设备技术领域,更具体涉及超细粉高速上袋夹袋系统。

背景技术:

2.利用包装袋(如编织袋)盛装物料,需要使包装袋保持竖直状,并确保袋口敞开和固定。

3.目前的物料包装时,一般将包装袋通过输送带水平输送,然后通过上袋机构的夹持器夹住袋口,被夹持的包装袋需要从水平状态翻转至竖直向上状态,然后将袋口撑开,竖直向上且袋口撑开的包装袋会被下一道工序的夹袋机构将袋口夹持住,然后进行盛装物料,随后,上袋机构需要撤回实现复位。

4.现有的包装设备,在使用中发现一些不足:设备运转过程复杂,速度慢,上袋机构需要依次完成夹持包装袋、翻转包装袋、撑开袋口、移送到夹袋机构后、松开袋口、撤回插刀,再通过翻转复位,夹袋机构夹持稳定后再进行物料投放;现有结构的上袋机构完成90度翻转所需要的活动空间大;袋口敞开面积小,袋口松动、不紧绷,物料盛放效率低,且都容易导致物料外漏;尤其对于一些超细粉颗粒(比如面粉),在物料投放的过程中,物料有可能在料口处堆积堵塞,降低效率,甚至导致物料投放失败;另外,在投放物料的过程中,包装袋内的气体不能快速排出,也影响物料投放,尤其是超细粉物料,物料在投放后,袋口处多余的气体不能及时排出,影响封口。

技术实现要素:

5.为了解决上述问题,本发明提供了一种所占空间小,运行速度快的超细粉高速上袋夹袋系统,使袋口撑开大、紧绷且夹持更牢靠,不会导致物料堆积,袋内空气能及时排出。

6.根据本发明的一个方面,提供了超细粉高速上袋夹袋系统,其包括上袋机构和至少一个夹袋机构,所述上袋机构位于夹袋机构的侧边;夹袋机构包括基板和料斗,料斗安装于基板,料斗的下方连通有接料口,接料口的两侧设有可移动的导杆,接料口的周围设有可打开或闭合夹持组件,夹持组件闭合与接料口夹持袋口;上袋机构包括可翻转至接料口下方的上袋臂,上袋臂成对设置,上袋臂的末端连接有撑袋部,上袋臂连接有撑袋驱动件、以驱动撑袋部闭合或分离。

7.由此,包装袋经输送带水平输送至上袋机构侧边、且包装袋的袋口会被上一工序的吸盘分离,上袋臂转动至竖直状、撑袋部插入包装袋的袋口内,撑袋驱动件驱动撑袋部向两侧分离、撑开袋口,上袋臂转动至水平状、撑开的袋口套在接料口外,接料口前后两侧的夹持组件朝接料口处闭合、将袋口前后两侧夹持住,撑袋部向内回缩、且上袋臂上抬、撑袋部脱离袋口,两根导杆同时向外侧移动,从袋口的内侧将袋口的两端向外拉直,使袋口尽量撑开并绷直,接料口左右两侧的夹持组件朝接料口处闭合,接料口的外壁和夹持组件从袋口的内外部将袋口周围夹持住,袋口牢牢套在接料口处,物料从料斗中投入通过接料口顺利进入包装袋中,在物料盛装的过程中,上袋臂转动复位,该超细粉高速上袋夹袋系统,各

部件协调运作快,利用撑袋部将原先的夹袋和撑袋口并为一步,且袋口敞开面积大,袋口夹持紧绷,盛装物料的同时上袋机构实现复位,大大提高了工作效率。

8.在一些实施方式中,上袋机构还包括转臂、主动轴、从动轴和主驱动组件,转臂设有两个,主动轴和从动轴可转动安装于转臂,主动轴套设有固定轴座,上袋臂连接于从动轴,主驱动组件连接于从动轴、以驱动上袋臂转动,转臂铰接有伸缩驱动件、以驱动转臂绕主动轴转动实现上袋臂位置移动。由此,主驱动组件驱动从动轴转动,上袋臂随从动轴朝上一工序包装袋所在侧转动至竖直状、撑袋部插入包装袋的袋口内,撑袋驱动件驱动撑袋部向两侧分离、撑开袋口,伸缩驱动件伸出、驱动转臂绕主动轴朝夹袋机构转动,主驱动组件驱动从动轴转动,上袋臂随从动轴朝夹袋机构所在位置下方转动至水平状、袋口撑开的包装袋套在夹袋机构的接料口,然后,撑袋驱动件驱动撑袋部向内闭合,主驱动组件驱动从动轴转动,上袋臂随从动轴转动作向上抬起状、撑袋部脱离包装袋,伸缩驱动件回缩、驱动转臂绕主动轴朝远离下一工序所在侧转动、带动上袋臂位置后退,最后,主驱动组件驱动从动轴转动,上袋臂向下转动复位;该上袋机构的结构紧凑,通过伸缩驱动件结合转臂、以及主驱动组件控制了上袋臂的位移和转动,减少了整体的活动所占空间,各部件协调动作速度快,且将原先的夹袋和撑袋口并为一步,在包装袋移转给夹袋机构后,上袋臂迅速上抬并回缩后,夹袋机构可快速盛装物料,在盛装物料的同时上袋臂转动复位,提高了工作效率。

9.在一些实施方式中,主驱动组件包括电机、第一连杆、摆臂、主动轮和从动轮,电机的输出轴连接有转盘,第一连杆的两端分别连接摆臂和转盘的边缘处,主动轮和从动轮分别安装于主动轴、从动轴,主动轮和从动轮连接有同步带,摆臂的另一端连接主动轴。由此,电机带动转盘转动,通过第一连杆驱动摆臂转动,摆臂带动主动轴转动,安装于主动轴的主动轮转动,通过同步带带动从动轮转动,从动轴随从动轮转动,随着从动轴的转动,上袋臂实现转动,上袋臂的转动可完成撑袋部插入袋口、实现包装袋水平状翻转至竖直状;该主驱动组件结合转臂和伸缩驱动件,在满足上袋臂位移的情况下,减小了上袋臂的长度,使得结构所占空间小。

10.在一些实施方式中,成对设置的上袋臂均包括上袋臂本体和上袋臂支板,上袋臂支板的一端固定连接上袋臂本体,上袋臂支板的另一端可转动连接于从动轴,撑袋驱动件的两端分别与上袋臂支板铰接。由此,撑袋驱动件作用于上袋臂支板,使两个上袋臂支板呈向内侧转动或向外侧转动,实现两个上袋臂本体末端的撑袋部闭合或分离。

11.在一些实施方式中,上袋臂支板的一侧连接有固定架,固定架套设于从动轴,从动轴的两侧通过固定销分别连接固定架、上袋臂支板,固定销的两侧设有轴承座。由此,上袋臂支板可绕固定销转动,固定架和从动轴两侧的固定销使得上袋臂支板安装更牢靠,固定销上的轴承座使得上袋臂支板绕固定销转动时更稳定。

12.在一些实施方式中,撑袋驱动件包括两个第二气缸,两个第二气缸的缸体通过固定板连接于从动轴,两个第二气缸的活塞杆分别与上袋臂支板铰接,两个上袋臂支板之间铰接有第二连杆,第二连杆呈倾斜设置。由此,撑袋驱动件的两端的活塞杆伸出时,驱动两个上袋臂支板绕固定销向外侧转动,撑袋驱动件的两端的活塞杆回缩时,驱动两个上袋臂支板绕固定销向内侧转动,利用倾斜设置的第二连杆,使得两个上袋臂支板同步转动,实现撑袋部闭合或分离。

13.在一些实施方式中,两个转臂之间设有横杆,伸缩驱动件为气缸,伸缩驱动件的缸

体两侧设有定位销,定位销可转动连接有固定支架,伸缩驱动件的活塞杆与横杆铰接。由此,伸缩驱动件的活塞杆伸缩,推动横杆,使转臂绕主动轴转动;当伸缩驱动件的活塞杆伸出时,转臂绕主动轴朝向夹袋机构所在侧转动,当伸缩驱动件的活塞杆回缩时,转臂绕主动轴朝远离夹袋机构一侧转动,实现上袋臂的位置移动。

14.在一些实施方式中,料斗连接有排气管,排气管延伸至接料口内。由此,在物料投入的过程中,包装袋内的气体可以及时通过排气管排出去,物料投放完成后,也可以将袋口的气体排出,有利于超细粉物料的盛装。

15.在一些实施方式中,料斗内设有分隔件,分隔件的顶部有一条棱,分隔件罩设于料斗内的排气管上方。由此,该分隔件具有一条突出的棱使分隔件的上部分呈类似尖角状,该结构可以避免物料在投入时堆积,分隔件罩于排气管所在位置的上方,可防止物料堆积到排气管上,便于物料顺利投入至包装袋。

16.在一些实施方式中,基板上设有导轨,导轨上设有可移动的滑块,导杆通过第一连接件与滑块连接,基板设有供第一连接件通过的让位孔,滑块通过第二连接件连接有导杆气缸。由此,导杆气缸的活塞杆伸缩、驱动滑块相对于导轨移动,导杆随着滑块而移动,需要撑开袋口时,导杆气缸的活塞杆伸出、驱动导杆向外移动,导杆气缸的活塞杆回缩时,导杆复位。

17.在一些实施方式中,接料口的下端面呈六边形,基板的两端设有边架,夹持组件包括夹爪气缸、夹爪、夹板和夹板气缸,夹爪气缸安装于边架,夹爪可转动安装于夹爪气缸,接料口的侧壁设有侧架,侧架安装有固定杆,固定杆上可转动连接有支架,夹板安装于支架,夹板气缸的缸体连接于侧架,夹板气缸的活塞杆与支架铰接。由此,该接料口呈六边形柱状结构,可以使袋口尽可能大的撑开,且通过六个方向来夹持袋口,提高夹持袋口的稳定性;夹板气缸和夹爪气缸的活塞杆驱动夹板、夹爪的位移,实现对袋口的夹持和松懈;需要夹紧袋口时,夹板气缸的活塞杆伸出、驱动支架绕固定杆转动,夹板朝向接料口处移动,夹爪气缸驱动夹爪朝向接料口处转动,夹板和夹爪分布于接料口的周围,接料口与夹板、夹爪从袋口的内外部夹住袋口,使袋口紧紧套在接料口上。

18.在一些实施方式中,该超细粉高速上袋夹袋系统还包括吊盘,夹袋机构设有四组或六组或八组,夹袋机构的料斗连接于吊盘的底部,吊盘的中心连接有吊盘驱动件。由此,吊盘驱动件驱动吊盘转动,实现夹袋机构的位置移动,也便于盛装完成的包装袋转移到下一工序进行封口,通过设置多个夹袋机构,可以提高工作效率,比如上袋机构将包装袋转移到夹袋机构后,然后上袋机构复位的同时下一个夹袋机构转动至上袋机构旁,然后上袋机构继续将包装袋转移到该夹袋机构,上袋完成的夹袋机构甚至可以在移动的过程中进行物料投放。

19.与现有技术相比,本发明的有益效果是:本发明提供的超细粉高速上袋夹袋系统的运行速度快,通过伸缩驱动件结合转臂、以及主驱动组件控制了上袋臂的位移和转动,在满足上袋臂位移的情况下,减小了上袋臂的长度,减少了上袋机构的活动所占空间;上袋机构将原先的夹袋和撑袋口并为一步,上袋臂转动并插入袋口利用撑袋部从内部撑开袋口,转臂转动后,上袋臂带动撑开袋口的包装袋转动、包装袋由水平状转至竖直向上状,使包装袋袋口直接套在夹袋机构的接料口,在包装袋移转给夹袋机构后,上袋臂迅速上抬并回缩后,夹袋机构可快速盛装物料,在盛装物料的同时上袋臂转动复位,提高了工作效率;利用

六边形结构的接料口、可移动的导杆配合夹板和夹爪将袋口绷直夹紧并最大化敞开袋口,上袋机构将袋口套在接料口外,夹板转动将袋口的前后两侧夹持,撑袋部向内回缩松开袋口后、随着上袋臂上抬脱离袋口,导杆气缸的活塞杆伸出使两根导杆同时向外侧移动,两根导杆从袋口的内侧将袋口的左右两端向外拉直,使袋口贴在接料口外且两端尽量撑开并绷直,夹爪转动将袋口的左右两端夹持,接料口的外壁与夹板、夹爪从袋口的内外部将袋口周围夹持住,袋口牢牢套在接料口外围处,物料从料斗中投入通过接料口顺利进入包装袋中;料斗处的分割件分割物料防止物料堆积,包装袋中的气体可以及时通过排气管排出,大大提高了物料投放的效率,该夹袋机构尤其适用于粉状类的超细粉物料的盛装。

附图说明

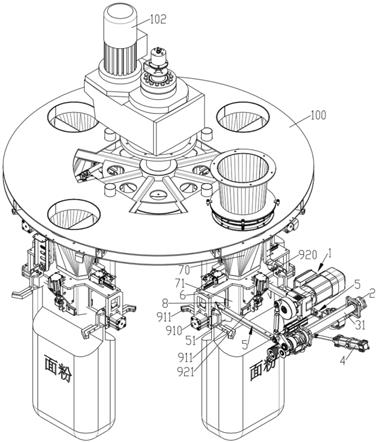

20.图1是本发明超细粉高速上袋夹袋系统的一实施方式的立体图;

21.图2是图1的另一视角的结构示意图;

22.图3是上袋机构的立体图;

23.图4是图3的另一视角的结构示意图;

24.图5是上袋机构的运作步骤示意图,其中5a至5h表示各步骤的变化状态;

25.图6是图5中5c的另一视角的结构示意图;

26.图7是图5中5e的另一视角的结构示意图;

27.图8是图5中5f的另一视角的结构示意图;

28.图9是图5中5h的另一视角的结构示意图;

29.图10是夹袋机构的立体图,该图为袋口未被夹持时的状态;

30.图11是图10的另一视角的结构示意图;

31.图12是图10的俯视图;

32.图13是包装袋袋口被夹持状态下,夹袋机构的立体图;

33.图14是图13的另一视角的结构示意图;

34.图15是超细粉高速上袋夹袋系统与包装袋输送带的应用示意图。

具体实施方式

35.下面结合具体实施方式对本发明作进一步的说明。

36.如图1和2所示,本发明所述一实施方式的超细粉高速上袋夹袋系统,包括上袋机构和至少一个夹袋机构,上袋机构位于夹袋机构的侧边。上袋机构将上一工序输送带输送过来的包装袋,移送给夹袋机构的接料口71处,需要完成包装袋由水平状翻转至竖直状,且使袋口敞开。夹袋机构需要将敞开的袋口稳定夹持,便于物料的投放。

37.如图1、图3和图10所示,夹袋机构包括基板6和料斗70,基板6设有一个供料斗70防止的通孔,料斗70安装于基板6的通孔上,料斗70的下方连通有接料口71。接料口71的下端面为六边形结构,该六边形结构不是六条边相等的正六边形,而是前后两侧的边长一些,左右两侧各有两条短边。在接料口71的左右两侧设有可移动的导杆8。接料口71的周围设有可打开或闭合夹持组件,夹持组件闭合与接料口71夹持袋口。该接料口71可以使袋口尽可能大的撑开,且通过六个方向来夹持袋口,提高夹持袋口的稳定性。上袋机构包括可翻转至接料口71下方的上袋臂5,上袋臂5具有两个构成成对设置,上袋臂5的末端连接有撑袋部51,

上袋臂5连接有撑袋驱动件52、以驱动撑袋部51闭合或分离。

38.如图3和4所示,上袋机构还包括转臂2、主动轴31、从动轴32和主驱动组件1。转臂2具有两个,呈左右间隔分布。主动轴31和从动轴32可转动安装于转臂2,具体的安装结构,主动轴31的主体呈圆柱形结构,从动轴32的主体呈方形柱状结构,主动轴31和从动轴32的两端均为圆柱形台阶状结构,主动轴31套设有两个固定轴座311,通过固定轴座311将主动轴31的所在位置进行固定,主动轴31和从动轴32的两端各安装一个转臂2并用轴承座101固定。上袋臂5远离撑袋部51的一端连接于从动轴32。主驱动组件1连接于从动轴32,以驱动上袋臂5转动。转臂2铰接有伸缩驱动件4,以驱动转臂2绕主动轴31转动实现上袋臂5位置移动。

39.如图3所示,主驱动组件1具体包括电机11、第一连杆13、摆臂14、主动轮15和从动轮16。电机11的输出轴连接有转盘12,转盘12的边缘处和摆臂14的外侧面均设置有一个销轴19,第一连杆13的两端分别可转动套设安装于摆臂14和转盘12的边缘处的销轴19上。主动轮15和从动轮16均采用同步轮,且主动轮15和从动轮16分别安装于主动轴31、从动轴32,主动轮15和从动轮16之间通过同步带17连接。摆臂14的另一端固定连接主动轴31。当电机11带动转盘12转动,通过第一连杆13驱动摆臂14转动,摆臂14带动主动轴31转动,安装于主动轴31的主动轮15转动,通过同步带17带动从动轮16转动,从动轴32随从动轮16转动,随着从动轴32的转动,安装于从动轴32的上袋臂5实现转动,上袋臂5的转动可完成撑袋部51插入袋口、实现包装袋水平状翻转至竖直状。该主驱动组件1结合转臂2和伸缩驱动件4,在满足上袋臂5位移的情况下,减小了上袋臂5的长度,使得结构所占空间小。

40.如图3所示,主动轮15和从动轮16之间安装有一个张紧轮18,张紧轮18位于同步带17的外侧、且向内抵住同步带17通过张紧轮18提高同步带17的张力,使得主动轮15和从动轮16有序转动,提高设备运转的稳定性。

41.如图4所示,成对设置的上袋臂5均包括上袋臂本体501和上袋臂支板502。上袋臂支板502的一端可转动连接于从动轴32,具体的安装结构,上袋臂支板502通过螺丝连接有固定架53,固定架53套设于从动轴32外,从动轴32的两侧通过固定销54分别连接固定架53、上袋臂支板502,固定销54的两侧安装有轴承座101。上袋臂支板502的另一端通过螺丝固定连接上袋臂本体501。撑袋驱动件52的两端分别与上袋臂支板502铰接。撑袋驱动件52作用于上袋臂支板502,上袋臂支板502可绕固定销54转动,使两个上袋臂支板502呈向内侧转动或向外侧转动,实现两个上袋臂本体501末端的撑袋部51闭合或分离。固定架53和从动轴32两侧的固定销54使得上袋臂支板502安装更牢靠,固定销54上的轴承座101使得上袋臂支板502绕固定销54转动时更稳定。

42.如图3所示,撑袋部51的主体为向内开口的v型结构,撑袋部51通过螺丝固定安装于上袋臂本体501。撑袋部51分离后,可抵住袋口两内侧,v型结构的撑袋部51,可确保尽可能大的撑开袋口,便于上袋臂5带动包装袋翻转后能套到下一工序的接料口。

43.如图3所示,撑袋驱动件52包括两个第二气缸521,两个第二气缸521的缸体通过固定板55连接于从动轴32,两个第二气缸521的活塞杆分别与上袋臂支板502铰接。两个上袋臂支板502之间铰接有第二连杆56,第二连杆56两端的安装位置高度不同、呈倾斜设置。撑袋驱动件52的两端的活塞杆伸出时,驱动两个上袋臂支板502绕固定销54向外侧转动。撑袋驱动件52的两端的活塞杆回缩时,驱动两个上袋臂支板502绕固定销54向内侧转动。利用倾

斜设置的第二连杆56,使得两个上袋臂支板502同步转动,实现撑袋部51闭合或分离。

44.如图3所示,两个转臂2之间设有一根横杆21,横杆21为方形柱状结构,横杆21的两端通过螺丝固定安装于转臂2。伸缩驱动件4为气缸,伸缩驱动件4的缸体两侧设有定位销41,定位销41可转动连接有固定支架40(图2所示),伸缩驱动件4的活塞杆与横杆21铰接。通过伸缩驱动件4的活塞杆伸缩,推动横杆21,使转臂2绕主动轴31转动。当伸缩驱动件4的活塞杆伸出时,转臂2绕主动轴31朝向夹袋机构所在侧转动。当伸缩驱动件4的活塞杆回缩时,转臂2绕主动轴31朝远离夹袋机构一侧转动,实现上袋臂5的位置移动。

45.如图10和11所示,料斗70的上部连接有排气管701,排气管701从料口的外侧延伸至料斗70的内部、再延伸至接料口71内。在物料投入的过程中,包装袋内的气体可以及时通过排气管701排出去,物料投放完成后,也可以将袋口的气体排出,有利于超细粉物料的盛装。

46.如图10和12所示,料斗70内安装有一个分割件702。分割件702的顶部有一条突出的棱703。分割件702罩设于料斗70内的排气管701上方。该分割件702具有一条突出的棱703使分割件702的上部分呈类似尖角状,像屋顶结构,分割件702的下部分延伸有向内倾斜的斜面结构。,该结构的分割件702,可以避免物料在投入时堆积,分割件702罩于排气管701所在位置的上方,可防止物料堆积到排气管701上,便于物料顺利投入至包装袋。

47.结合图10和13阐述导杆8的具体安装结构:基板6上通过螺丝固定安装有两个导轨81,导轨81上均安装有可移动的滑块82。导杆8通过第一连接件83与滑块82连接,基板6开设有供第一连接件83移动的让位孔60。滑块82通过第二连接件84连接导杆气缸85的活塞杆,导杆气缸85的缸体安装于基板6。导杆气缸85的活塞杆伸缩、驱动滑块82相对于导轨81移动,导杆8随着滑块82而移动。需要撑开袋口时,导杆气缸85的活塞杆伸出、驱动导杆8向外移动,导杆气缸85的活塞杆回缩时,导杆8复位。

48.结合图11和14阐述夹持组件的具体结构:基板6的左右两端下方通过螺丝固定安装有边架61,夹持组件包括夹爪气缸910、夹爪911、夹板921和夹板气缸920。夹爪气缸910的缸体固定安装于边架61,夹爪911可转动安装于夹爪气缸910。接料口71的侧壁的前后两外侧面分别固定有两个对称的侧架924,侧架924的下部固定安装有一根固定杆923,固定杆923上可转动连接支架922的一端,夹板921固定安装于支架922的另一端,夹板气缸920的缸体连接于侧架924,夹板气缸920的活塞杆与支架922铰接。夹板气缸920和夹爪气缸910的活塞杆驱动夹板921、夹爪911的位移,实现对袋口的夹持和松懈。需要夹紧袋口时,夹板气缸920的活塞杆伸出、驱动支架922绕固定杆923转动,夹板921朝向接料口71处移动,夹爪气缸910驱动夹爪911朝向接料口71处转动,夹板921和夹爪911分布于接料口71的周围,接料口71与夹板921、夹爪911从袋口的内外部夹住袋口,使袋口紧紧套在接料口71上。导杆8往两侧移动撑开袋口后,夹爪911转动至闭合的状态下,导杆8不会与夹爪911干涉。

49.如图10所示,夹板921的内侧设有一道凹陷部9211,接料口71的外壁具有与凹陷部9211相配合的凸起部711。通过凹陷部9211和凸起部711的配合,夹板921可以牢牢夹住袋口,防止在物料投放的过程中,袋口脱落。

50.结合图5、图3、图6至9、图14和图15,阐述该超细粉高速上袋夹袋系统的具体工作过程:如图15所示,包装袋经输送带水平输送至上袋机构侧边,且包装袋的袋口会被吸盘分离。如图5a和5b所示,电机11启动带动转盘12顺时针转动,通过第一连杆13带动摆臂14的一

端微微向下转动,主动轴31逆时针转动,主动轴31带动主动轮15逆时针转动,通过同步带17带动从动轮16逆时针转动,从动轮16带动从动轴32逆时针转动,上袋臂本体501随着随从动轴32逆时针转动,上袋臂本体501转动约10~15度至竖直状且撑袋部51插入包装袋的袋口内,电机11停。如图5c和图6所示,撑袋驱动件52的两端的活塞杆伸出时,驱动两个上袋臂支板502绕固定销54向外侧转动,两个撑袋部51向两侧分离从包装袋的内侧撑开袋口。如图5d所示,伸缩驱动件4的活塞杆伸出时,通过横杆21推动转臂2绕主动轴31朝向夹袋机构所在侧顺时针转动,此时竖直的上袋臂本体501及包装袋随着转臂2移动。如图5e和图7所示,电机11启动带动转盘12顺时针转动,通过第一连杆13带动摆臂14的一端向上转动,主动轴31带动主动轮15顺时针转动,通过同步带17带动从动轮16顺时针转动,从动轮16带动从动轴32顺时针转动,上袋臂本体501随着从动轴32朝接料口71所在位置下方顺时针转动,上袋臂本体501转动了90度、由竖直状转动至水平状,将袋口撑开的包装袋套在夹袋机构的接料口71,电机11停。然后,将绷直的袋口套在接料口71外,启动夹板气缸920驱动两个夹板921转动、将袋口的前后两侧夹持住(如图1)。如图5f和图8所示,撑袋驱动件52的两端的活塞杆回缩,驱动两个上袋臂支板502绕固定销54向内侧转动,两个撑袋部51向内闭合。如图5g所示,电机11启动依次通过转盘12、第一连杆13、摆臂14、主动轴31、主动轮15同步带17、从动轮16驱动从动轴32顺时针转动,上袋臂本体501随从动轴32转动作向上抬起状、撑袋部51脱离包装袋,电机11停。如图5h和图9所示,伸缩驱动件4的活塞杆回缩,通过横杆21拉动转臂2绕主动轴31朝远离下一工序的一侧逆时针转动,带动上袋臂本体501位置后退。如图14所示,导杆气缸85的活塞杆同时伸出、驱动滑块82沿导轨81移动,使两根导杆8同时向外侧移动,两根导杆8从袋口的内侧将袋口的两端向外拉直,使袋口前后两侧贴在接料口71外且两端尽量撑开并绷直,启动夹爪气缸910驱动四个夹爪911转动、将袋口的左右两侧的短边夹持,接料口71的外壁与夹板921、夹爪911从袋口的内外部将袋口周围夹持住,袋口牢牢套在接料口71外围处。最后,电机11启动驱动从动轴32转动,上袋臂本体501逆时针向下转动复位(图5a所示)。袋口被夹板921、夹爪911牢牢夹持后,进行物料投入盛装。物料从料斗70中投入通过接料口71顺利进入包装袋中,料斗70处的分割件702分割物料防止物料堆积,包装袋中的气体可以及时通过排气管701排出。

51.如图1所示,实际应用中,夹袋机构可设置为多组,比如四组或六组或八组,各夹袋机构的料斗70连接于吊盘100的底部,吊盘100的中心连接有吊盘驱动件102。吊盘驱动件102可采用电机。吊盘驱动件102驱动吊盘100转动,实现夹袋机构的位置移动,也便于盛装完成的包装袋转移到下一工序进行封口。通过设置多个夹袋机构,可以提高工作效率。比如,上袋机构将包装袋转移到一个夹袋机构后,然后上袋机构复位的同时下一个夹袋机构转动至上袋机构旁,然后上袋机构继续将包装袋转移到该夹袋机构,上袋完成的夹袋机构甚至可以在移动的过程中进行物料投放。

52.本发明提供的超细粉高速上袋夹袋系统,尤其适用于粉状类的超细粉物料的盛装。系统各部件运转巧妙且占空间小,通过伸缩驱动件4结合转臂2、以及主驱动组件1控制了上袋臂5的位移和转动,在满足上袋臂5位移的情况下,减小了上袋臂5的长度,减少了上袋臂5的活动所占空间。各部件协调动作速度快,且将原先的夹袋和撑袋口并为一步,上袋臂5转动并插入袋口利用撑袋部51从内部撑开袋口,转臂2转动后,上袋臂5带动撑开袋口的包装袋转动,使包装袋直接套在接料口71。利用六边形结构的接料口71、可移动的导杆8配

合夹板921和夹爪911将袋口绷直夹紧并最大化敞开袋口,配合分割件70202和排气管701,便于物料从料斗70中投入、通过接料口71顺利进入包装袋中,大大提高了物料投放的效率。

53.以上所述的仅是本发明的一些实施方式,应当指出,对于本领域的普通技术人员来说,在不脱离本发明的创造构思的前提下,还可以做出其它变形和改进,这些都属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1