一种固液混合流体加料装置的制作方法

1.本实用新型属于加料斗,具体涉及一种固液混合流体加料装置。

背景技术:

2.燃气发生剂是一种低温缓燃推进剂,主要用于燃气发生器装药。由于燃气发生器具有结构简单,质量轻,使用方便,因此它作为一种辅助能源和气源在军事和民用方面都有广泛的用途。如作为导弹滚动控制、伺服机构用涡轮泵启动、喷气飞机的紧急启动器、汽车安全气囊等。

3.产气药属于燃气发生剂的一种,需要灌装进发生器使用,在民用领域可大规模应用于油田、煤矿等领域。产气药由数种粉体和有机物混合而成,属于一种流体固液燃气发生剂,其固含量可以达到90%以上。在使用过程中发现由于产气药固含量较高,使得其流动性较差,并且有机液体与粉体之间的浸润性等因素有可能导致产气药粉体之间的团聚、沉降等问题。

4.目前产气药的灌装采用普通的加料斗进行,而采用常规加料斗容易造成物料残余、加料口堵塞等问题,严重影响产品研制进程。

技术实现要素:

5.本实用新型涉及一种固液混合流体加料装置,采用该装置操作简单,可以有效控制加料速度并且使加料更加均匀,产品稳定性好,在加料灌注过程中物料均匀进入灌装模具,不会产生粉体团聚、气孔以及沉降的问题,彻底杜绝由于混合不均匀而导致的浪费。

6.本实用新型采用的技术方案是:包括用于向待加料圆筒加料的加料斗,所述加料斗为上大下小的圆台形结构,加料斗底部有多孔挡板,所述多孔挡板上均布有多个孔,多孔挡板底面中部垂直固定一振动棒,振动棒端部为与工作台固定连接的螺纹头,振动棒中部连有与电源连接的导线;所述待加料圆筒为双层壁筒状结构,包括内环腔、外环腔,待加料圆筒的外环腔为加料腔,加料腔上端与加料斗底部相对应;所述振动棒置于待加料圆筒的内环腔。

7.所述待加料圆筒端部装有端盖。

8.还包括用于夹紧加料腔上端与加料斗底部的卡箍或胶带。

9.所述卡箍包括两半环、用于锁紧两半环的卡扣。

10.所述多孔挡板上的孔的孔径为2

‑

10mm。

11.所述加料斗、多孔挡板、振动棒外壳、螺纹头为不锈钢材质。

12.所述加料斗为圆台形结构,且上下底面半径之比不超过2:1。

13.普通加料漏斗只有一个加料孔,位于中心位置,这种加料方式并不均匀,本实用新型将加料孔改为多孔挡板,多孔挡板上设计多个小孔,这种方式可以使物料以更均匀的方式进入到待加料圆筒中,本实用新型通过螺纹头固可固定于工作台上,使用方便。本实用新型在加料过程中使加料更均匀,残药更少。可根据需求,设计多孔挡板上的孔径。采用本实

用新型灌注效率得到了极大的提高,在产气药灌装制备中具有极高的推广应用价值。

14.本实用新型与现有技术相比的优点还在于:采用易得的304或316不锈钢材质制作加料斗,原材料易得,使用方便,操作简单,大大降低了劳动强度,废料少、残余少,不会造成环境污染。

附图说明

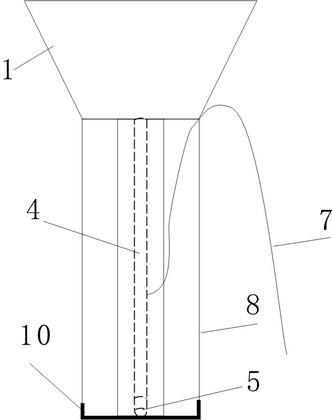

15.图1为本实用新型的结构示意图;

16.图2为本实用新型与待加料圆筒的连接示意图;

17.图3为本实用新型的使用状态图。

具体实施方式

18.图1

‑

3中,加料斗1为上大下小的圆台形结构,加料斗1底部有多孔挡板2,多孔挡板2上均布有多个孔3,多孔挡板2底面中部垂直固定一振动棒4,振动棒4端部为与工作台固定连接的螺纹头5,振动棒4中部连有与电源连接的导线7。待加料圆筒为8双层壁筒状结构,包括内环腔、外环腔,待加料圆筒8的外环腔为加料腔,加料腔上端与加料斗1底部相对应;所述振动棒4置于待加料圆筒的内环腔。卡箍9夹紧加料腔上端与加料斗1底部。待加料圆筒8端部装有端盖10。

19.加料装置的使用方法为:将选择合适孔径的加料装置并将其固定于工作台上,将待装药药浆6加入到加料斗1中,导线7接电源开启振动棒4使料浆均匀灌注到待加料圆筒8中,待料浆完全灌注后,继续振动一段时间,断开电源,关闭振动棒4,取出本实用新型,完成灌装装药。加料时,加入到加料斗中的药浆体积不少于加料斗容积的1/4,不超过加料斗容积的3/4。料浆灌注完毕,继续振动时间不超过30分钟。

20.下面再结合具体的实施例进行详细说明。

21.实施例1

22.3kg固含量为86%、密度为1.5g/cm3的流体固液燃气发生剂装药:

23.取容积为5l、挡板孔径为4mm的加料斗,固定于工作台上,将料浆加入到加料斗中,开启振动棒4,在振动状态下将料浆加入到待加料圆筒,加料完毕,继续振动20min,使药浆充分混合。拆除加料装置,将气体发生器放置于干燥、避光处保存。

24.以下是普通加料漏斗和本实用新型加料情况对比。

25.由对比情况表可见,采用本实用新型进行加料,提高了加料速度,减少了加料时间,并且药浆混合均匀,没有出现分层现象,没有药浆残留,药浆中也没有缺陷,提高了生产

效率,降低了损耗,提高了产品的可靠性。

26.实施例2

27.5kg固含量为89%、密度为1.4g/cm3的流体固液燃气发生剂装药:

28.取容积为5l、挡板孔径为2mm的加料斗,固定于工作台上,将料浆加入到加料斗中,开启振动棒4,在振动状态下将料浆加入到待加料圆筒,加料完毕,继续振动15min,使药浆充分混合。拆除加料装置,将气体发生器放置于干燥、避光处保存。

29.以下是普通加料漏斗和本实用新型加料情况对比。

30.由对比情况表可见,采用本实用新型进行加料,提高了加料速度,减少了加料时间,并且药浆混合均匀,没有出现分层现象,没有药浆残留,药浆中也没有缺陷,提高了生产效率,降低了损耗,提高了产品的可靠性。

技术特征:

1.一种固液混合流体加料装置,其特征在于:包括用于向待加料圆筒(8)加料的加料斗(1),所述加料斗(1)为上大下小的圆台形结构,加料斗(1)底部有多孔挡板(2),所述多孔挡板(2)上均布有多个孔,多孔挡板(2)底面中部垂直固定一振动棒(4),振动棒(4)端部为与工作台固定连接的螺纹头(5),振动棒(4)中部连有与电源连接的导线(7);所述待加料圆筒(8)为双层壁筒状结构,包括内环腔、外环腔,待加料圆筒(8)的外环腔为加料腔,加料腔上端与加料斗(1)底部相对应;所述振动棒(4)置于待加料圆筒的内环腔。2.根据权利要求1所述的固液混合流体加料装置,其特征在于:所述待加料圆筒(8)端部装有端盖(10)。3.根据权利要求1所述的固液混合流体加料装置,其特征在于:还包括用于夹紧加料腔上端与加料斗(1)底部的卡箍(9)或胶带。4.根据权利要求3所述的固液混合流体加料装置,其特征在于:所述卡箍(9)包括两半环、用于锁紧两半环的卡扣。5.根据权利要求1所述的固液混合流体加料装置,其特征在于:所述多孔挡板(2)上的孔的孔径为2

‑

10mm。6.根据权利要求1所述的固液混合流体加料装置,其特征在于:所述加料斗(1)、多孔挡板(2)、振动棒(4)外壳、螺纹头(5)为不锈钢材质。7.根据权利要求1所述的固液混合流体加料装置,其特征在于:所述加料斗(1)为圆台形结构,且上下底面半径之比不超过2:1。

技术总结

一种固液混合流体加料装置,包括用于向待加料圆筒加料的加料斗,所述加料斗为上大下小的圆台形结构,加料斗底部有多孔挡板,所述多孔挡板上均布有多个孔,多孔挡板底面中部垂直固定一振动棒,振动棒端部为与工作台固定连接的螺纹头,振动棒中部连有与电源连接的导线;所述待加料圆筒为双层壁筒状结构,包括内环腔、外环腔,待加料圆筒的外环腔为加料腔,加料腔上端与加料斗底部相对应;所述振动棒置于待加料圆筒的内环腔。采用该装置操作简单,可以有效控制加料速度并且使加料更加均匀,在加料灌注过程中物料均匀进入灌装模具,不会产生粉体团聚、气孔以及沉降的问题,彻底杜绝由于混合不均匀而导致的浪费,灌注效率得到了极大的提高。提高。提高。

技术研发人员:常征 刘红莲

受保护的技术使用者:湖北三沃力源航天科技有限公司

技术研发日:2021.01.11

技术公布日:2021/9/14

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1