一种改进发热组件结构及安装结构的真空封口机的制作方法

1.本实用新型涉及真空封口机技术领域,尤其是涉及一种改进发热组件结构及安装结构的真空封口机。

背景技术:

2.真空封口机设置有热封装置,热封装置包括发热片机构以及与发热片机构配合压接真空包装袋的压条,真空封口机通过发热片机构热熔并密封真空包装袋。

3.传统的真空封口机的发热片机构从上至下依次包括绝缘层、发热片、耐高温绝缘体,耐高温绝缘体固定在真空封口机的下座顶面,通过对发热片通电产生热量,热量由绝缘层传导至真空包装袋以实现热封口,这种传统的发热片机构没有主动或被动降温机构,仅通过停止对发热片通电实现降温,降温速度慢,由于发热片机构是暴漏在下座的顶面,当完成热封口后操作人员打开上盖取出真空包装袋时,发热片机构仍然具有余热,极易烫伤操作人员,具有一定安全隐患,且如在发热片机构未冷却的情况下放入下一个真空包装袋,发热片机构上的余温会融化真空包装袋,导致抽真空失败;而传统的发热片机构直接被固定在下座的顶面,当发热片机构损坏时需拆解整个下座进行更换,更换难度大,维修成本高,因此有必要予以改进。

技术实现要素:

4.针对现有技术存在的不足,本实用新型的目的是提供一种改进发热组件结构及安装结构的真空封口机,结构简单,升温速度和降温速度快,安全性高,维修成本低。

5.为了实现上述目的,本实用新型所采用的技术方案是:一种改进发热组件结构及安装结构的真空封口机,包括上盖、与上盖铰接的下座、设置在下座的内部的抽真空机构,下座的顶面开设有抽真空槽,抽真空槽的外缘安装有一圈弹性密封圈,下座的前侧和/或后侧设置有一侧板,侧板的上部延伸至下座的顶面,侧板与下座活动连接,侧板的顶面安装有热封口组件,热封口组件位于抽真空槽的前侧和/或后侧,热封口组件包括发热机构和金属导热底座,发热机构与金属导热底座固定连接成一体。

6.进一步的技术方案中,金属导热底座设置在侧板的上端部,金属导热底座与侧板固定连接或一体成型,相应的下座的顶面开设有安装槽,金属导热底座与安装槽插接配合,侧板的底部向内侧延伸出一固定部,固定部与下座卡接或螺接配合。

7.进一步的技术方案中,下座的内部具有一空腔,安装槽的外侧面与空腔连通,侧板与金属导热底座与空腔形成一散热腔室,以实现将金属导热底座的热量快速传导至散热腔室。

8.进一步的技术方案中,金属导热底座开设有一开口朝下的散热槽,安装槽的底部开设有多个散热孔,散热槽与散热孔连通,散热孔与散热腔室连通。

9.进一步的技术方案中,金属导热底座的左右两侧分别开设有一孔部,发热机构的左右两侧分别穿过相应的孔部并延伸至金属导热底座的下部或底面。

10.进一步的技术方案中,发热机构包括金属发热片、上耐高温绝缘层及下耐高温绝缘层,上耐高温绝缘层粘贴固定于金属发热片的顶面,下耐高温绝缘层粘贴固定于金属发热片的底面,上耐高温绝缘层与下耐高温绝缘层至少包裹金属发热片。

11.进一步的技术方案中,金属发热片的左右两端分别固定有一电连接端子,两个电连接端子分别固定安装在金属导热底座的下部;真空封口机设置有控制电路或用于对金属发热片提供电源的供电电路,两个电连接端子分别电性连接控制电路或供电电路。

12.进一步的技术方案中,上盖的底面设置有固定滑槽,固定滑槽滑动安装有热压胶条,热压胶条与发热机构相对应,热压胶条的长度大于或等于发热机构的长度,当上盖与下座压合时热压胶条与发热机构抵压配合。

13.进一步的技术方案中,下座顶面设置有至少一压袋组件,压袋组件包括弹性压条和压条固定柱,压条固定柱安装于发热机构的后侧,弹性压条的端部与压条固定柱固定连接或一体成型,压条固定柱与下座螺接、卡接或铆接。

14.进一步的技术方案中,抽真空机构包括抽真空泵和泄压机构,抽真空槽依次与泄压机构和抽真空泵连接,控制电路分别与抽真空泵和泄压机构电性连接,封口组件与控制电路电性连接,以实现对真空包装袋抽真空封口;

15.泄压机构包括泄压阀和压力传感器,压力传感器安装于抽真空槽的内部,压力传感器与控制电路电性连接,抽真空槽的底部安装有一抽气柱,抽气柱与泄压阀连接,泄压阀与控制电路电性连接;

16.上盖设置有用于观察抽真空情况的透明观察窗口,透明观察窗口位于抽真空槽的上方,抽真空槽的底面设置有定位挡块,以实现对真空包装袋的袋口进行限位。

17.采用上述结构后,本实用新型和现有技术相比所具有的优点是:热封口组件安装在与下座活动连接的侧板上,当热封口组件损坏时方便更换,维修成本低,发热机构安装在金属导热底座上,金属导热底座与侧板以及下座组成散热腔室,热量通过金属导热底座快速传导至散热腔室,发热机构的升温和降温速度快,完成热封口后操作人员打开上盖时发热机构已下降至常温,防止操作人员烫伤,提高了安全性,操作人员无需等待发热机构降温后再放入下一个真空包装袋,提高了抽真空封口的效率。

附图说明

18.下面结合附图和实施例对本实用新型进一步说明。

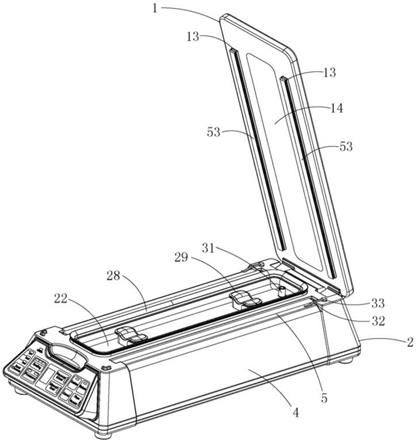

19.图1是本实用新型的结构示意图;

20.图2是本实用新型的分解图;

21.图3是本实用新型的图2的a部放大图;

22.图4是本实用新型的图2的b部放大图;

23.图5是本实用新型的剖视图;

24.图6是本实用新型的热封口组件和侧板的剖视图;

25.图7是本实用新型的图6的c部放大图。

26.图中:

27.1上盖、13固定滑槽、14透明观察窗口;

28.2下座、22抽真空槽、28弹性密封圈、29定位挡块;

29.31抽气柱、32弹性压条、33压条固定柱;

30.4侧板、41固定部、42安装槽、43散热孔;

31.5热封口组件、51发热机构、511金属发热片、512上耐高温绝缘层、513下耐高温绝缘层、52金属导热底座、521孔部、522散热槽、53热压胶条;

32.6散热腔室。

具体实施方式

33.以下仅为本实用新型的较佳实施例,并不因此而限定本实用新型的保护范围。

34.一种改进发热组件结构及安装结构的真空封口机,如图1至图7所示,包括上盖1、与上盖1铰接的下座2、设置在下座2的内部的抽真空机构,下座2的顶面开设有抽真空槽22,抽真空槽22的外缘安装有一圈弹性密封圈28,下座2的前侧和/或后侧设置有一侧板4,侧板4的上部延伸至下座2的顶面,侧板4与下座2活动连接,侧板4的顶面安装有热封口组件5,热封口组件5位于抽真空槽22的前侧和/或后侧,热封口组件5包括发热机构51和金属导热底座52,发热机构51与金属导热底座52固定连接成一体。

35.传统的真空封口机的发热片机构从上至下依次包括绝缘层、发热片、耐高温绝缘体,耐高温绝缘体固定在真空封口机的下座顶面,通过对发热片通电产生热量,热量由绝缘层传导至真空包装袋以实现热封口,在热封口时发热片的温度达到110

°

~130

°

,当完成一个真空包装袋的抽真空后,发热片停止通电发热,在停止发热到打开上盖的1s~2s内,发热片仅仅只能下降至60

°

至90

°

,容易烫伤操作者,且需等待发热片冷却后才能插入下一个真空包装袋,否则发热片的余温会导致新插入的真空包装袋袋口密封无法抽真空;且绝缘层多采用耐高温的绝缘胶布,在日常使用中绝缘胶布老化或破损后需拆卸发热片机构进行更换,拆卸发热片机构需拆卸整个下座,维修成本高,难度高,而本实用新型的热封口组件5安装在侧板4上,侧板4与下座2活动连接,拆装方便,维修成本低,维修难度低;作为优选地,下座2的前侧和后侧均设置有一侧板4,每个侧板4上分别安装有热封口组件5,真空包装袋可同时从真空封口机的前侧和后侧一同插入至抽真空槽22,抽真空槽22同时对两个真空包装袋进行抽真空,两个热封口组件5分别对真空包装袋进行热封口,抽真空封口效率高。

36.具体地,金属导热底座52设置在侧板4的上端部,金属导热底座52与侧板4固定连接或一体成型,相应的下座2的顶面开设有安装槽42,金属导热底座52与安装槽42插接配合,侧板4的底部向内侧延伸出一固定部41,固定部41与下座2卡接或螺接配合。作为优选地,金属导热底座52与侧板4一体成型,导热体积更大,散热速度更快,金属导热底座52插入安装槽42内,固定部41开设有若干螺纹孔,螺杆穿过下座2底面与螺纹孔螺纹连接,将侧板4牢固的固定在下座2上,通过螺杆连接,拆装更加方便,维修成本低,维修效率高,降低了维修难度。

37.具体地,下座2的内部具有一空腔,安装槽42的外侧面与空腔连通,侧板4与金属导热底座52与空腔形成一散热腔室6,以实现将金属导热底座52的热量快速传导至散热腔室6。金属导热底座52吸收发热机构51的热量,将热量传导至散热腔室6,散热效果更佳;优选地,下座2安装有散热风扇,散热风扇与散热腔室6连通,将散热腔室6的热量排出,进一步加强了散热效果。

38.具体地,金属导热底座52开设有一开口朝下的散热槽522,安装槽42的底部开设有

多个散热孔43,散热槽522与散热孔43连通,散热孔43与散热腔室6连通。发热机构51的热量一部分通过金属导热底座52直接传导至散热腔室6。一部分热量通过散热槽522及散热孔43传导至散热腔室6,增加了散热面积,降温效果更佳,热封口组件5在0.3~1s内由110

°

~130

°

的热封口温度下降至30

°

以下的室温,操作者在开启上盖1的瞬间热封口组件5即完成降温,防止烫伤操作者。

39.具体地,金属导热底座52的左右两侧分别开设有一孔部521,发热机构51的左右两侧分别穿过相应的孔部521并延伸至金属导热底座52的下部或底面。发热机构51与金属导热底座52的接触面积更大,更佳贴合,导热性能更佳,大大的提高了散热效果。

40.具体地,发热机构51包括金属发热片511、上耐高温绝缘层512及下耐高温绝缘层513,上耐高温绝缘层512粘贴固定于金属发热片511的顶面,下耐高温绝缘层513粘贴固定于金属发热片511的底面,上耐高温绝缘层512与下耐高温绝缘层513至少包裹金属发热片511。金属发热片511由上耐高温绝缘层512及下耐高温绝缘层513包裹,上耐高温绝缘层512和下耐高温绝缘层513采用耐高温绝缘材料,防止金属发热片511通电发热后漏电,上耐高温绝缘层512采用云母片或陶瓷片,云母片和陶瓷片可承受150℃以上的高温,且厚度较薄,导热性能更佳;下耐高温绝缘层513采用云母板或陶瓷板,云母板和陶瓷板可承受150℃以上的高温,云母板和陶瓷板具有一定硬度及厚度,绝缘效果更佳,隔绝金属发热片511和金属导热底座52,防止电流传导至侧板4引发触电,安全性更高。

41.具体地,金属发热片511的左右两端分别固定有一电连接端子,两个电连接端子分别固定安装在金属导热底座52的下部;真空封口机设置有控制电路或用于对金属发热片511提供电源的供电电路,两个电连接端子分别电性连接控制电路或供电电路,在金属发热片511通电时金属发热片511发热,以实现将真空包装袋热熔,并在冷却后在胶袋形成一热熔密封条。

42.具体地,上盖1的底面设置有固定滑槽13,固定滑槽13滑动安装有热压胶条53,热压胶条53与发热机构51相对应,热压胶条53的长度大于或等于发热机构51的长度,当上盖1与下座2压合时热压胶条53与发热机构51抵压配合。热压胶条53将真空包装袋紧压在发热机构51上,由于在热封时,真空包装袋的封口处受热会发生收缩,前热压胶条53压紧真空包装袋减小收缩的同时固定真空包装袋的袋口,使抽真空效果和热封口效果更好。

43.具体地,下座2顶面设置有至少一压袋组件,压袋组件包括弹性压条32和压条固定柱33,压条固定柱33安装于发热机构51的后侧,弹性压条32的端部与压条固定柱33固定连接或一体成型,压条固定柱33与下座2螺接、卡接或铆接。由于真空包装袋中存放有物品,袋口在自然状态下为撑开状态,在进行抽真空封口时为保证抽真空封口质量,通过弹性压条32将真空包装袋固定在真空封口机上,无需人手持续按压,使用更加方便,真空封口质量更高。

44.具体地,抽真空机构包括抽真空泵和泄压机构,抽真空槽22依次与泄压机构和抽真空泵连接,控制电路分别与抽真空泵和泄压机构电性连接,封口组件与控制电路电性连接,以实现对真空包装袋抽真空封口;

45.泄压机构包括泄压阀和压力传感器,压力传感器安装于抽真空槽22的内部,压力传感器与控制电路电性连接,抽真空槽22的底部安装有一抽气柱31,抽气柱31与泄压阀连接,泄压阀与控制电路电性连接;

46.在抽真空封口时,控制电路启动抽真空泵对抽真空槽22进行抽真空作业,当压力传感器探测到抽真空槽22内的压力达到预设值时,控制电路对金属发热片511通电加热进行热封口,当完成封口后,控制电路控制泄压阀对抽真空槽22进行泄压,从而完成抽真空封口;控制电路还可以单独控制金属发热片511通电加热进行热封口。

47.上盖1设置有用于观察抽真空情况的透明观察窗口14,透明观察窗口14位于抽真空槽22的上方,抽真空槽22的底面设置有定位挡块29,以实现对真空包装袋的袋口进行限位。优选地,上盖1还可采用全透明材质,例如透明亚克力板,使可观察范围更大,方便确定袋口是否完全插入抽真空槽22内,提升抽真空成功率。

48.以上内容仅为本实用新型的较佳实施例,对于本领域的普通技术人员,依据本实用新型的思想,在具体实施方式及应用范围上均会有改变之处,本说明书内容不应理解为对本实用新型的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1