一种镍片上下料机构的制作方法

1.本实用新型涉及贴pet设备结构领域,尤其涉及一种镍片上下料机构。

背景技术:

2.自动贴pet机上有对镍片上下料的载盘,通过机械手将镍片放置在载盘上,以进行对镍片的下料和存放,一块镍片载盘可放置一定数量的镍片,当镍片载盘上放满镍片后,需要更换空的镍片载盘,人工更换载盘速度较慢,不能跟上设备的上料速度,降低了镍片的装载效率;并且人工操作存在一定危险,如操作不当,对设备或者人身安全都可能带来隐患。

技术实现要素:

3.针对现有技术中所存在的不足,本实用新型提供了一种镍片上下料机构,以解决现有技术中人工更换镍片载盘效率低、不安全的技术问题。

4.根据本实用新型的实施例,一种镍片上下料机构,包括四根导轨、两个驱动部、两块镍片载盘以及两个滑座,两个所述镍片载盘分别安装于所述滑座上,四根所述导轨平行排列设置,两个所述滑座上下位设置,下位的所述滑座两端滑动设置于排列的四根所述导轨中位于中间的两根所述导轨上,上位的所述滑座两端滑动设置于排列的四根所述导轨中位于两旁的两根所述导轨上,两个所述驱动部分别驱动两个所述滑座沿相应的所述导轨往复移动。

5.对比现有技术,本实用新型具有如下有益效果:

6.此镍片上下料机构,能通过驱动部驱使两滑座带动镍片载盘在导轨的两端自由移动且互不干涉,设定导轨一端为上料端,另一端则为下料端,镍片上料端进行上料时,可在下料端进行镍片载盘的更换,此方案能保证镍片上下料不间断,节省停机时间,提高镍片上下料效率,并且镍片上下料位置分开,避免了人工操作镍片载盘时对设备的干扰以及设备对操作员的影响,提高设备的安全性。

7.进一步地,所述驱动部包括驱动电机、横梁、移动块以及转轮,所述横梁延伸方向与所述导轨平行,所述移动块与所述滑座固定连接,所述移动块滑动设置在所述横梁上,所述转轮旋转设置在所述移动块上,所述驱动电机固设于所述移动块上且驱动所述转轮旋转,所述转轮在所述横梁上滚动。

8.进一步地,所述横梁的内部开设有与所述横梁延伸方向相同的条槽,所述移动块的下端伸入所述条槽内部,所述条槽延伸方向还设有一条齿条,所述转轮的外侧设有轮齿,所述轮齿与所述齿条啮合。

9.进一步地,所述滑座包括横板以及两根支撑柱,两根所述支撑柱分别设置在所述横板的两端下侧,所述支撑柱分别滑设于对应的所述导轨上。

10.进一步地,从所述横板的一侧向内开设有长条卡槽,所述镍片载盘的底面固设有截面为倒t形的长条轨,所述长条轨从所述长条卡槽的开口处滑入所述长条卡槽,所述长条轨限制所述镍片载盘的上下移动。

11.进一步地,所述长条卡槽开口处的侧面的垂直方向滑动设有卡块,所述卡块与所述横板内部之间连接有第一弹簧,所述第一弹簧将所述卡块抵出并挡在所述长条卡槽的开口处。

12.进一步地,所述卡块上设有斜面,所述长条轨滑入所述长条卡槽时抵住斜面使所述卡块缩回。

13.进一步地,每个所述长条卡槽上设置有两个所述卡块,两个所述卡块分别位于所述长条卡槽开口处的相对的两侧面。

14.进一步地,所述长条卡槽的封闭侧的垂直方向滑动设有抵块,所述抵块与所述横板内部之间连接有第二弹簧,所述长条轨滑入所述长条卡槽后,所述长条卡槽的封闭侧、所述抵块、所述长条轨以及所述卡块依次接触连接。

15.进一步地,还包括压块,所述压块的侧面固设有滑柱,所述滑柱端部滑动设置于所述镍片载盘的侧面内,所述压块位于所述长条轨滑入所述长条卡槽后所述长条卡槽的开口处,所述压块向内移动并将所述卡块抵入所述横板内。

附图说明

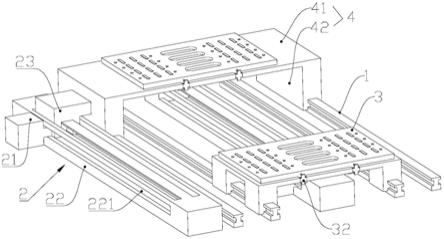

16.图1为本实用新型实施例镍片上下料机构的结构示意图;

17.图2为本实用新型实施例滑座的结构示意图;

18.图3为本实用新型实施例镍片载盘的结构示意图;

19.图4为本实用新型实施例镍片上下料机构的俯视图;

20.图5为图4的a-a剖视图;

21.图6为图4的b-b剖视图;

22.图7为图4的c-c剖视图;

23.上述附图中:1、导轨;2、驱动部;21、驱动电机;22、横梁;221、条槽;222、齿条;23、移动块;24、转轮;241、轮齿;3、镍片载盘;31、长条轨;32、压块;33、滑柱;4、滑座;41、横板;411、长条卡槽;412、卡块;413、第一弹簧;414、抵块;415、第二弹簧;42、支撑柱。

具体实施方式

24.下面结合附图及实施例对本实用新型中的技术方案进一步说明。

25.本实用新型实施例提出了一种镍片上下料机构,如图1所示,包括四根导轨1、两个驱动部2、两块镍片载盘3以及两个滑座4,镍片载盘3为平板结构,镍片载盘3的顶面设有固定镍片组的部件,此为现有技术,暂不做多余叙述;四根所述导轨1平行排列设置,如图2所示,所述滑座4包括横板41以及两根支撑柱42,两根所述支撑柱42分别设置在所述横板41的两端下侧,两个所述滑座4的横板41上下位设置,横板41在下位的所述滑座4两端的所述支撑柱42分别滑动设置于排列的四根所述导轨1中位于中间的两根所述导轨1上,横板41在上位的所述滑座4两端的所述支撑柱42滑动设置于排列的四根所述导轨1中位于两旁的两根所述导轨1上,两个所述滑座4能自由移动至在导轨1的两端而不相互干涉,如图1、图4以及图5所示,所述驱动部2包括驱动电机21、横梁22、移动块23以及转轮24,所述横梁22延伸方向与所述导轨1平行,两个横梁22分别位于四根导轨1的一侧以及四根导轨1中两两导轨1之间,所述横梁22的内部开设有与所述横梁22延伸方向相同的条槽221,所述移动块23的下端

伸入所述条槽221内部,所述移动块23沿所述跳槽往复滑动,所述转轮24旋转设置在所述移动块23的下端并位于所述跳槽的内部,侧位的所述移动块23与横板41上位的所述滑座4的支撑柱42侧面固定连接,中位的所述移动块23与横板41下位的所述滑座4的横板41底面固定连接,所述条槽221延伸方向还设有一条齿条222,所述转轮24的外侧设有轮齿241,所述轮齿241与所述齿条222啮合,所述驱动电机21位于横梁22外侧并且固定连接至移动块23上,所述驱动电机21驱动所述转轮24旋转,使所述转轮24通过齿轮啮合的方式在所述齿条222上滚动并带动移动块23移动。为了方便快速安装和拆卸镍片载盘3,如图1、图2和图3所示,从所述横板41的一侧向内开设有两条相互平行的长条卡槽411,所述镍片载盘3的底面固设有两条平行的截面为倒t形的长条轨31,长条轨31与长条卡槽411相互配合,所述长条轨31从所述长条卡槽411的开口处滑入所述长条卡槽411,使所述长条轨31限制所述镍片载盘3的上下移动,如图2和图6所示,所述长条卡槽411开口处的两侧面垂直方向分别滑动设有一个卡块412,所述卡块412与所述横板41内部之间连接有第一弹簧413,所述第一弹簧413将所述卡块412抵出并挡在所述长条卡槽411的开口处,所述卡块412上设有斜面,所述长条轨31滑入所述长条卡槽411时抵住斜面使所述卡块412缩回,长条轨31滑入长条卡槽411后,卡块412弹出并抵柱长条轨31,使整个镍片载盘3固定于横板41上,参考图7,所述长条卡槽411的封闭侧的垂直方向滑动设有抵块414,所述抵块414与所述横板41内部之间连接有第二弹簧415,所述长条轨31滑入所述长条卡槽411后,所述长条卡槽411的封闭侧、所述抵块414、所述长条轨31以及所述卡块412依次接触连接;如图3和图7所示,还包括压块32,所述压块32的侧面固设有滑柱33,所述滑柱33端部滑动设置于所述镍片载盘3的侧面内,所述压块32位于所述长条轨31滑入所述长条卡槽411后所述长条卡槽411的开口处,双手向长条卡槽411内方向压入压块32,压块32再次抵开卡块412,在第二弹簧415的作用下,抵块414抵住长条轨31带动镍片载盘3沿长条卡槽411滑出。

26.此结构能通过驱动部2驱使两滑座4带动镍片载盘3在导轨1的两端自由移动且互不干涉,设定导轨1一端为上料端,另一端则为下料端,镍片上料端进行上料时,可在下料端进行镍片载盘3的更换,此结构能保证镍片上下料不间断,节省停机时间,提高镍片上下料效率,并且镍片上下料位置分开,避免了人工操作镍片载盘3时对设备的干扰以及设备对操作员的影响,提高设备的安全性;并且镍片载盘3的从滑座4上的拆卸和安装方便快捷,通过沿长条卡槽411压入镍片载盘3即可快速将镍片载盘3固定于滑座4上,通过压制压块32,抵柱弹出镍片载盘3即可快速将镍片载盘3从滑座4上拿下,降低操作难度,效率进一步提升。

27.最后说明的是,以上实施例仅用以说明本实用新型的技术方案而非限制,尽管参照较佳实施例对本实用新型进行了详细说明,本领域的普通技术人员应当理解,可以对本实用新型的技术方案进行修改或者等同替换,而不脱离本实用新型技术方案的宗旨和范围,其均应涵盖在本实用新型的权利要求范围当中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1