具有高耐磨性能的铬系合金铸段的制作方法

1.本实用新型属于耐磨材料技术领域,尤其涉及一种具有高耐磨性能的铬系合金铸段。

背景技术:

2.随着现代工业的高速发展,破碎、研磨、挖掘、轧钢等机械设备大量消耗钢铁耐磨件。现有技术中的耐磨件在存储运输过程中,堆积在一起的耐磨件之间会频繁的发生相互碰撞,会造成耐磨件使用前的损耗。而且裸露的耐磨件容易被雨水、空气腐蚀氧化。

3.例如,中国实用新型专利公开了一种复合耐磨件[申请号:201220572938.7],该实用新型专利由具有凹部的金属基体部、以及与所述基体部一体浇注成型且填充在所述凹部的工作层部构成,所述工作层部中嵌入有多个空心陶瓷柱,而且所述空心陶瓷柱通过在所述一体浇注时流入所述空心陶瓷柱的空心部和所述空心陶瓷柱的外周部的金属液的凝固而固定在所述工作层部;所述空心陶瓷柱垂直分布于所述工作层部中且分别套设于金属网的孔中。

[0004]

该实用新型专利具有在工作层中镶铸空心陶瓷提高耐磨性能,延长了使用寿命的优势,但其仍未解决上述问题。

技术实现要素:

[0005]

本实用新型的目的是针对上述问题,提供一种可防止使用前损耗的具有高耐磨性能的铬系合金铸段。

[0006]

为达到上述目的,本实用新型采用了下列技术方案:

[0007]

一种具有高耐磨性能的铬系合金铸段,包括铸段本体,所述铸段本体外还套设有用于防止铸段本体之间发生硬接触的防护套,所述防护套由弹性材料制得。

[0008]

在上述的具有高耐磨性能的铬系合金铸段中,所述防护套包括内部具有容纳空间的防护套主体,所述铸段本体位于容纳空间内,所述防护套主体一端封闭,另一端具有开口,所述开口连通容纳空间与外界,所述防护套还包括封闭件,所述封闭件一端连接在防护套主体上,转动封闭件可封闭开口使容纳空间与外界相隔离。

[0009]

在上述的具有高耐磨性能的铬系合金铸段中,所述防护套主体的一侧还设有贯通防护套主体侧壁与容纳空间相连通的调节长孔,所述调节长孔的一端延伸至开口处。

[0010]

在上述的具有高耐磨性能的铬系合金铸段中,所述封闭件包括固定连接的底板与封闭侧板,底板部分与防护套主体设有开口的一端固定连接,封闭侧板贴合在调节长孔外侧并封闭调节长孔,所述封闭侧板远离底板的一端还固定连接有顶板,所述顶板底面具有锁定凸起,所述防护套主体表面设有向防护套主体内部凹陷的锁定凹槽,所述锁定凸起嵌合在锁定凹槽内且与锁定凹槽过盈配合。

[0011]

在上述的具有高耐磨性能的铬系合金铸段中,所述底板与防护套主体固定连接的弧段长度为底板周长的二分之一以下。

[0012]

在上述的具有高耐磨性能的铬系合金铸段中,所述锁定凸起和锁定凹槽一一对应设置且均设有若干个,若干个锁定凹槽沿防护套主体径向依次排列。

[0013]

在上述的具有高耐磨性能的铬系合金铸段中,所述锁定凸起的横截面积由靠近顶板的一端向远离顶板的一端逐渐变小。

[0014]

在上述的具有高耐磨性能的铬系合金铸段中,所述防护套主体侧面还设有向防护套主体内部凹陷的锁紧槽,所述封闭侧板内表面突出有与锁紧槽相适配的锁紧筋条,转动封闭侧板可使锁紧筋条嵌合在锁紧槽内。

[0015]

在上述的具有高耐磨性能的铬系合金铸段中,所述锁紧槽设有两条且对称设置在调节长孔两侧,所述锁紧槽的长度方向与调节长孔的长度方向相平行。

[0016]

与现有的技术相比,本实用新型的优点在于:

[0017]

1、本实用新型在铸段本体外套设有一层由弹性材料制得的防护套,隔绝了铸段本体与雨水和空气的接触的同时,还可防止储存运输过程中铸段本体之间的碰撞,避免储存运输过程中铸段本体被损坏。

[0018]

2、本实用新型的防护套结构简单,拆装方便,且可重复使用。

附图说明

[0019]

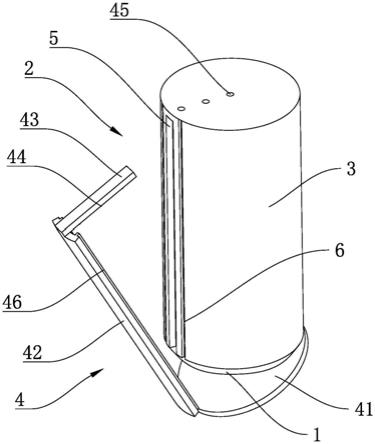

图1是本实用新型的结构示意图;

[0020]

图2是本实用新型的爆炸图;

[0021]

图中:铸段本体1、防护套2、防护套主体3、封闭件4、调节长孔5、锁紧槽6、底板41、封闭侧板42、顶板43、锁定凸起44、锁定凹槽45、锁紧筋条46。

具体实施方式

[0022]

下面结合附图和具体实施方式对本实用新型做进一步详细的说明。

[0023]

实施例1

[0024]

本实施例提供一种具有高耐磨性能铬系合金铸段,结合图1和图2所示,包括铸段本体1,所述铸段本体1外还套设有用于防止铸段本体1之间发生硬接触的防护套2,所述防护套2由弹性材料制得。本实用新型对弹性材料的具体选择不做限制,例如可以是橡胶材料,也可以是硅胶材料。

[0025]

本实用新型在铸段本体1外套设有一层由弹性材料制得的防护套2,隔绝了铸段本体1与雨水和空气的接触的同时,还可防止储存运输过程中铸段本体1之间的碰撞,避免储存运输过程中铸段本体1被损坏。

[0026]

铸段本体1包括质量分数分别为4.8%的cr、0.2%的sn、1.4%的zn、0.2%的c、0.2%的cu、0.4%的si、0.7%的mn、0.4%的mo、2.8%的ni、0.04%的al、0.2%的v、0.04%的b、0.08%的ti、0.25%的nb和余量的fe。

[0027]

如图2所示,所述防护套2包括内部具有容纳空间的防护套主体3,所述铸段本体1位于容纳空间内,所述防护套主体3一端封闭,另一端具有开口,所述开口连通容纳空间与外界,所述防护套2还包括封闭件4,所述封闭件4一端连接在防护套主体3上,转动封闭件4可封闭开口使容纳空间与外界相隔离。

[0028]

优选地,所述防护套主体3的一侧还设有贯通防护套主体3侧壁与容纳空间相连通

的调节长孔5,所述调节长孔5的一端延伸至开口处。设置弹性材料可使得防护套主体3在周向上具有一定的调节能力,便于将铸段本体1放入防护套主体3内。

[0029]

如图2所示,所述封闭件4包括固定连接的底板41与封闭侧板42,底板41部分与防护套主体3设有开口的一端固定连接,封闭侧板42贴合在调节长孔5外侧并封闭调节长孔5,所述封闭侧板42远离底板41的一端还固定连接有顶板43,所述顶板43底面具有锁定凸起44,所述防护套主体3表面设有向防护套主体3内部凹陷的锁定凹槽45,所述锁定凸起44嵌合在锁定凹槽45内且与锁定凹槽45过盈配合。锁定凸起44嵌合在锁定凹槽45内时,整个防护套主体3形成一个相对密闭的空间,较好的将铸段本体1包覆在防护套主体3内。

[0030]

优选地,所述底板41与防护套主体3固定连接的弧段长度为底板41周长的二分之一以下。这样在将底板41固定在防护套主体3底部的同时,也可保证能方便的将铸段本体1包覆在防护套主体3内。

[0031]

优选地,所述锁定凸起44和锁定凹槽45一一对应设置且均设有若干个,若干个锁定凹槽45沿防护套主体3径向依次排列。设置多个锁定凸起44和锁定凹槽45可增强锁紧力,防止在运输过程或储存过程中铸段本体1脱出至防护套主体3外。

[0032]

优选地,所述锁定凸起44的横截面积由靠近顶板43的一端向远离顶板43的一端逐渐变小。这样可以起到一个导向的作用,便于将锁定凸起44插入锁定凹槽45内。

[0033]

如图2所示,所述防护套主体3侧面还设有向防护套主体3内部凹陷的锁紧槽6,所述封闭侧板42内表面突出有与锁紧槽6相适配的锁紧筋条46,转动封闭侧板42可使锁紧筋条46嵌合在锁紧槽6内。

[0034]

由于在防护套主体3侧壁设有调节长孔5,方便铸段本体1包覆在防护套主体3内的同时也导致防护套主体3本身束紧力不够,故设置相互配合的锁紧筋条46和锁紧筋条46以保证防护套主体3对铸段本体1的束紧程度。

[0035]

优选地,所述锁紧槽6设有两条且对称设置在调节长孔5两侧,所述锁紧槽6的长度方向与调节长孔5的长度方向相平行。这样可以保证力的均匀分布。

[0036]

实施例2

[0037]

本实施例提供一种具有高耐磨性能铬系合金铸段,其具体结构与实施例1中的具体结构大体相同,不同之处仅在于铸段本体1的组成成分,具体的说,所述铸段本体1包括质量分数分别为6.6%的cr、0.05%的sn、1.0%的zn、0.1%的c、0.1%的cu、0.2%的si、0.3%的mn、0.2%的mo、1.2%的ni、0.01%的al、0.1%的v、0.02%的b、0.02%的ti、0.1%的nb和余量的fe。

[0038]

实施例3

[0039]

本实施例提供一种具有高耐磨性能铬系合金铸段,其具体结构与实施例1中的具体结构大体相同,不同之处仅在于铸段本体1的组成成分,具体的说,所述铸段本体1包括质量分数分别为5.7%的cr、0.1%的sn、1.2的zn、0.15%的c、0.15%的cu、0.3%的si、0.5%的mn、0.3%的mo、2.0%的ni、0.03%的al、0.15%的v、0.03%的b、0.05%的ti、0.18%的nb和余量的fe

[0040]

实施例4

[0041]

本实施例提供一种具有高耐磨性能铬系合金铸段的生产方法,包括以下步骤:

[0042]

步骤一:按所需质量分数取cr、sn、zn、c、cu、si、mn、mo、ni、al、v、b、ti、nb和fe,熔

融混合均匀,浇铸得到圆柱形铸件;

[0043]

步骤二:将步骤一中得到的圆柱形铸件升温至1000℃,保温60min,用水淬火,得淬火后的铸段;

[0044]

步骤三:将步骤二中得到的淬火后的铸段升温至800℃,保温60min,再降温至550℃,保温30min,再5min升温至700℃,保温10min,出炉自然冷却至室温,得到铸段本体1。

[0045]

实施例5

[0046]

本实施例提供一种具有高耐磨性能铬系合金铸段的生产方法,包括以下步骤:

[0047]

步骤一:按所需质量分数取cr、sn、zn、c、cu、si、mn、mo、ni、al、v、b、ti、nb和fe,熔融混合均匀,浇铸得到圆柱形铸件;

[0048]

步骤二:将步骤一中得到的圆柱形铸件升温至900-℃,保温30-60min,用水淬火,得淬火后的铸段;

[0049]

步骤三:将步骤二中得到的淬火后的铸段升温至700℃,保温30min,再降温至400℃,保温20min,再1min升温至650℃,保温5min,出炉自然冷却至室温,得到铸段本体1。

[0050]

实施例6

[0051]

本实施例提供一种具有高耐磨性能铬系合金铸段的生产方法,包括以下步骤:

[0052]

步骤一:按所需质量分数取cr、sn、zn、c、cu、si、mn、mo、ni、al、v、b、ti、nb和fe,熔融混合均匀,浇铸得到圆柱形铸件;

[0053]

步骤二:将步骤一中得到的圆柱形铸件升温至950℃,保温45min,用水淬火,得淬火后的铸段;

[0054]

步骤三:将步骤二中得到的淬火后的铸段升温至750℃,保温45min,再降温至500℃,保温25min,再2min升温至680℃,保温8min,出炉自然冷却至室温,得到铸段本体1。

[0055]

对比例1

[0056]

本对比例提供一种铬系合金铸段的生产方法,包括以下步骤:

[0057]

步骤一:按所需质量分数取cr、sn、zn、c、cu、si、mn、mo、ni、al、v、b、ti、nb和fe,熔融混合均匀,浇铸得到圆柱形铸件;

[0058]

步骤二:将步骤一中得到的圆柱形铸件升温至950℃,保温45min,用水淬火,得淬火后的铸段;

[0059]

步骤三:将步骤二中得到的淬火后的铸段升温至750℃,保温45min,再降温至500℃,保温25min,出炉自然冷却至室温,得到铸段本体1。

[0060]

对比例2

[0061]

本对比例提供一种铬系合金铸段的生产方法,包括以下步骤:

[0062]

步骤一:按所需质量分数取cr、sn、zn、c、cu、si、mn、mo、ni、al、v、b、ti、nb和fe,熔融混合均匀,浇铸得到圆柱形铸件;

[0063]

步骤二:将步骤一中得到的圆柱形铸件升温至950℃,保温45min,用水淬火,得淬火后的铸段;

[0064]

步骤三:将步骤二中得到的淬火后的铸段升温至750℃,保温45min,再降温至500℃,保温25min,再10min升温至680℃,保温8min,出炉自然冷却至室温,得到铸段本体1。

[0065]

对比例3

[0066]

本对比例提供一种铬系合金铸段的生产方法,包括以下步骤:

[0067]

步骤一:按所需质量分数取cr、sn、zn、c、cu、si、mn、mo、ni、al、v、b、ti、nb和fe,熔融混合均匀,浇铸得到圆柱形铸件;

[0068]

步骤二:将步骤一中得到的圆柱形铸件升温至950℃,保温45min,用水淬火,得淬火后的铸段;

[0069]

步骤三:将步骤二中得到的淬火后的铸段升温至750℃,保温45min,再降温至500℃,保温25min,再2min升温至580℃,保温8min,出炉自然冷却至室温,得到铸段本体1。

[0070]

应用例1

[0071]

以实施例3中记载的铸段本体的组成成分,通过实施例6中记载的方法制得铸段1;

[0072]

以实施例3中记载的铸段本体的组成成分,通过对比例1中记载的方法制得铸段2;

[0073]

以实施例3中记载的铸段本体的组成成分,通过对比例2中记载的方法制得铸段3;

[0074]

以实施例3中记载的铸段本体的组成成分,通过对比例3中记载的方法制得铸段4;

[0075]

分别取铸段1-4,测量其实验前的质量为m

前

,再利用广东中天仪器股份有限公司生产的zt-5612合金耐磨试验机,在相同的实验条件下进行耐磨实验,实验结束后,测量其实验前的质量为m

后

,根据公式计算磨损率:s=(m

前-m

后

)

÷m前

×

100%,结果如下表所示:

[0076][0077]

结果分析:从以上实验数据可以看出,相同实验条件下,铸段1最终的磨损率远小于铸段2-4的磨损率,故达到了本实用新型的预期目的。

[0078]

本文中所描述的具体实施例仅仅是对本实用新型精神作举例说明。本实用新型所属技术领域的技术人员可以对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,但并不会偏离本实用新型的精神或者超越所附权利要求书所定义的范围。

[0079]

尽管本文较多地使用了铸段本体1、防护套2、防护套主体3、封闭件4、调节长孔5、锁紧槽6、底板41、封闭侧板42、顶板43、锁定凸起44、锁定凹槽45、锁紧筋条46等术语,但并不排除使用其它术语的可能性。使用这些术语仅仅是为了更方便地描述和解释本实用新型的本质;把它们解释成任何一种附加的限制都是与本实用新型精神相违背的。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1