无尘密封散装头的制作方法

1.本技术涉及颗粒物料散装设备的领域,尤其是涉及一种无尘密封散装头。

背景技术:

2.散装机是一种包装设备,用于将存储库内的物料输出至货车、罐车轮船等运输工具中。常用的散装机有熟料散装机、库底散装机、库侧散装机、干灰(渣)散装机等,其中干灰(渣)散装机适用于电力、建材、化工等行业。目前使用的散装设备普遍存在扬尘大、散装环境恶劣的环保问题。

3.散装头是散装机的重要组成部分,现有技术中的散装头通常包括下料组件和伸缩组件,其下料组件主要为上下两端贯穿开口的装料斗,装料斗上端口与干灰散装机散装头本体相连,下端口连接灰罐车;伸缩组件为带有钢丝绳的卷扬机构和伸缩套,装料头通过卷扬机构的钢丝绳“放”、“拉”实现其伸缩,将物料装入不同型号的灰罐车。

4.针对上述中的相关技术,相关技术中的散装头在颗粒物料装车完毕升起时,由于装料斗上下端口敞开,散装头出口处的余灰易自装料斗下端口泄露,出现颗粒物料四处飞扬、散出,造成环境污染。

技术实现要素:

5.为了改善散装头在颗粒物料装车完毕后余灰易泄露的问题,本技术提供一种无尘密封散装头。

6.本技术提供的一种无尘密封散装头采用如下的技术方案:

7.一种无尘密封散装头,包括散装头本体,所述散装头本体内设置有用于卸料的下料管,所述下料管为圆管,所述散装头本体与下料管之间围设有空腔,所述下料管适于与灰罐车对接的一端设置有下料口,还包括用于控制下料管开口启闭的开合机构,所述开合机构包括设于下料管内的两块封板以及设于空腔内的控制组件,两块所述封板分别穿设并转动连接于下料管的周壁上,且所述封板的运动方向与下料管的轴线方向相垂直,两块所述封板相靠近的一侧表面适于相互贴合;所述控制组件与两块封板相连接,用于控制两块封板相互靠近或远离。

8.通过采用上述技术方案,封板和控制组件配合,能够较为方便的对下料管的开口进行启闭,供颗粒物料通过,实现颗粒物料的下料;并在颗粒物料装车完毕后,实现对下料管开口的封闭,使得下料管及连接于下料管上一工艺步骤的装置中的余灰停留在下料管内,钢丝绳提起散装头时,散装头内的余灰不易自下料管的下料口散出,改善了散装头在颗粒物料装车完毕后余灰易泄露的问题,保障生产现场的清洁。

9.可选的,所述下料管外周壁一侧凸出设置有安装台,所述控制组件包括第一齿轮和驱动件,所述第一齿轮设置有两组,两组所述第一齿轮相互啮合且均转动连接于安装台上,两组所述第一齿轮的转动轴线均与下料管的轴线相平行,两块所述封板分别固定连接于两组第一齿轮上;所述驱动件连接于其中一组第一齿轮上,用于为与驱动件相连接的第

一齿轮提供转动的动力。

10.通过采用上述技术方案,安装台为第一齿轮和驱动件提供了安装基础,第一齿轮和驱动件相配合,能够带动两块封板相向运动或反向运动,较为方便的实现对下料管的开口启闭的控制。

11.可选的,所述驱动件为伺服电机,所述伺服电机的输出端与其中一组第一齿轮同轴连接。

12.通过采用上述技术方案,伺服电机能够较为精准的实现第一齿轮的转速和转动起始位置的控制,进而较为准确的实现对下料管开口启闭的控制。

13.可选的,所述驱动件包括锥齿轮组、主动齿轮、齿条和驱动气缸;所述锥齿轮组包括相互垂直啮合的第一锥齿轮和第二锥齿轮,所述第一锥齿轮与第一齿轮同轴布设,所述第二锥齿轮与主动齿轮同轴布设,且所述第二锥齿轮和主动齿轮的转动方向与下料管的径向方向相一致;所述齿条与主动齿轮相啮合,且所述齿条滑动连接于散装头本体上并与下料管相互平行;所述驱动气缸连接于齿条的一端,且所述驱动气缸的活塞杆的运动方向与齿条的长度方向相一致。

14.通过采用上述技术方案,锥齿轮组、主动齿轮、齿条和驱动气缸配合,能够较好的实现对第一齿轮的稳速控制,进而较为平稳的实现对下料口开口启闭的控制。

15.可选的,所述散装头本体内周壁上设置有直线的、与下料管相平行的滑轨,所述齿条靠近散装头本体的一侧凸出设置有滑条,所述齿条通过滑条滑动连接于滑轨上。

16.通过采用上述技术方案,滑条和滑轨相配合,使得齿条能够更为平稳的于散装头本体上滑动,进而更好的实现对第一齿轮的稳速控制,更好的实现对下料口开口启闭的控制。

17.可选的,所述滑条为t形条,所述滑轨上配合开设有t形的滑槽,所述t形条滑动连接于滑槽内,且所述t形条靠近下料管的一侧的截面面积小于t形条远离下料管的一侧的截面面积。

18.通过采用上述技术方案,t形条和滑槽相配合,能够较为紧密的实现齿条和散装头本体之间的连接,使得锥齿轮组、主动齿轮、齿条和驱动气缸的配合驱动更为有效。

19.可选的,还包括用于收集余灰的集灰机构,所述集灰机构安装于散装头本体上,所述集灰机构包括抽风管、抽风机和收集袋,所述抽风管贯穿散装头本体并连通空腔和抽风机的进风端,所述抽风机的出风端与收集袋进口相连接;所述抽风罩上的进风口朝向下料口布设。

20.通过采用上述技术方案,集风罩、抽风管、抽风机和收集袋相配合,能够在下料管的开口闭合后,对下料管的下料口处残存的余灰进行抽取收集,进一步减少颗粒物料四处飞扬、散出,减少对环境的污染。

21.可选的,所述集灰机构设置有至少两组,且多组所述集灰机构均匀布设于散装头本体上。

22.通过采用上述技术方案,多组集灰机构的布设能够更为全面、有效的对残存在下料管的下料口处的余灰进行抽取收集,对颗粒物料的收集效果更佳。

23.可选的,所述收集袋与抽风机的出风端可拆卸连接。

24.通过采用上述技术方案,收集袋内余灰收集满后,工作人员能够对收集袋进行更

换,保证集灰机构对余灰的收集处理效果。

25.综上所述,本技术包括以下至少一种有益技术效果:

26.通过封板和控制组件配合,能够在保证颗粒物料正常下料的同时,于颗粒物料装车完毕后实现下料管开口的封闭,改善散装头在颗粒物料装车完毕后余灰易泄露的问题,保障生产现场清洁;

27.通过设置集灰机构,能够在下料管开口封闭后进一步抽取收集下料管的下料口处残存余灰,进一步减少颗粒物料四处飞散,减少对环境的污染。

附图说明

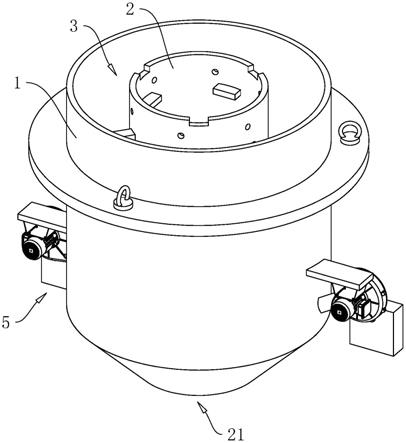

28.图1是本技术实施例1中无尘密封散装头的整体结构示意图;

29.图2是本技术实施例1中无尘密封散装头的局部结构示意图;

30.图3是本技术实施例2中无尘密封散装头的局部结构示意图;

31.图4是本技术实施例2中无尘密封散装头的开合机构的局部结构爆炸示意图。

32.附图标记说明:1、散装头本体;11、滑轨;111、滑槽;2、下料管;21、下料口;22、安装台;3、空腔;4、开合机构;41、封板;42、控制组件;421、第一齿轮;422、伺服电机;423、锥齿轮组;4231、第一锥齿轮;4232、第二锥齿轮;424、主动齿轮;425、齿条;4251、滑条;426、驱动气缸;5、集灰机构;51、抽风管;52、抽风机;53、收集袋;54、集风罩。

具体实施方式

33.以下结合附图1-4对本技术作进一步详细说明。

34.本技术实施例公开一种无尘密封散装头,涉及颗粒物料散装设备的领域。

35.实施例1:

36.参照图1和图2,无尘密封散装头包括散装头本体1,散装头本体1内设置有用于卸料的下料管2,散装头本体1截面为圆形,下料管2为圆管,散装头本体1与下料管2之间围设有空腔3,下料管2适于与灰罐车对接的一端设置有下料口21,散装头本体1的截面圆的直径沿朝向下料口21的方向逐渐减小,且散装头本体1截面圆最小直径大于下料管2截面直径,散装头本体1和下料管2均为现有技术中的钢板加工而成;在散装头本体1与下料管2上还设置有用于控制下料管2开口启闭的开合机构4以及用于对下料管2的下料口21处的余灰进行抽取收集的集灰机构5,在实际生产中,当颗粒物料下料结束后,提起散装头本体1及下料管2,开合机构4能够控制关闭下料管2开口,将大部分余灰拦截在下料管2内,剩余的余灰经集灰机构5抽取收集,减少了生产现场的扬尘。

37.参照图2,开合机构4包括设于下料管2内的两块封板41以及设于空腔3内的控制组件42,下料管2的周壁上对称且贯穿开设有供封板41进出下料管2的两个弧形的通孔,两块封板41规格一致且均为半圆形板,封板41的直径与下料管2外周壁所对应的圆的直径相一致,两块封板41分别穿设于两个通孔内,且两块封板41分别与下料管2的周壁转动连接,两块封板41相靠近的一侧表面适于相互贴合,以对下料管2开口进行启闭。

38.控制组件42与两块封板41相连接,用于控制两块封板41相互靠近或远离;参照图2,下料管2的外周壁上位于封板41与下料管2的下料口21之间一体且凸出设置有矩形板状的、用于安装控制组件42的安装台22,控制组件42包括两组第一齿轮421和用于驱动两组第

一齿轮421转动的驱动件,两组第一齿轮421规格一致,且两组第一齿轮421相互啮合并分别转动连接于安装台22靠近封板41的一侧,两组第一齿轮421的转动轴线均与下料管2的轴线相平行,两块封板41分别固定连接于两组第一齿轮421上;驱动件固定安装于安装台22远离封板41的一侧,且驱动件的输出端贯穿安装台22并与其中一组第一齿轮421相连接,用于为与驱动件相连接的该组第一齿轮421提供转动的动力,进而带动两组第一齿轮421进行转动,控制两块封板41对下料管2开口进行开合。

39.在本实施例中,参照图2,驱动件为伺服电机422,且伺服电机422的输出端与其中一组第一齿轮421同轴连接,以较为精确的实现对两组第一齿轮421的转速和转动起始位置的控制,较为准确的实现对下料管2开口启闭的控制。

40.进一步的,封板41的两侧表面处还设置有柔性密封垫,柔性密封垫可拆卸安装于通孔处,较好的对通孔处的下料管2周壁与封板41之间的间隙进行柔性封堵,使得封板41能够更好的关闭下料管2的开口,将下料管2及位于下料管2前一工序中的余灰阻隔在下料管2内的封板41上,对余灰进行阻隔,使余灰在提起散装头时不再下落,减少余灰的飘散。

41.参照图1和图2,集灰机构5安装于散装头本体1上,且集灰机构5包括抽风管51、抽风机52和收集袋53,抽风机52通过螺栓固定连接于散装头本体1外侧,抽风管51贯穿散装头本体1且抽风管51的进风口位于空腔3内,抽风管51的出风口与抽风机52的进风端相连接,用于配合抽风机52于空腔3处对下料口21处的余灰进行抽取;收集袋53可拆卸连接于抽风机52的出风端,收集袋53内余灰收集满后,工作人员能够对收集袋53进行更换,保证集灰组件对余灰的收集处理效果。

42.为增强集灰机构5对余灰的抽取收集效果,集灰机构5还包括用于扩大抽风管51的进风口的集风罩54,集风罩54位于空腔3内,且集风罩54呈半圆环形连接于抽风管51的进风口处,集风罩54朝向下料管2的一侧设有集风罩54的进风口,且集风罩54的进风口也为环形,集风罩54的进风口朝向下料口21布设,以最大化配合抽风管51和抽风机52抽取下料管2的下料口21处的余灰。

43.在本技术实用新型中,参照图2,集灰组件设置有两组,两组集灰组件对称分布于散装头本体1的两侧,且两组集灰组件中的集风罩54相互抵接,形成环形的集风圈,以更为全面、有效的对残存在下料管2的下料口21处的御魂进行抽取收集,对颗粒物料的收集效果更佳。

44.本技术实施例一种无尘密封散装头的实施原理为:在散装头与灰料车对接、颗粒物料装车完毕后,工作人员可控制伺服电机422驱动两组第一齿轮421进行转动,带动两块封板41相互靠近,关闭下料管2的开口;并缓慢提升散装头本体1,带动散装头上升,并同时启动抽风机52,控制抽风机52于空腔3内对下料管2的下料口21处残存的余灰进行抽取收集,使得散装头内的余灰不易自下料管2的下料口21散出;本技术中的无尘密封散装头较好的改善了散装头在颗粒物料装车完毕后余灰易泄露的问题,保障了生产现场的清洁。

45.实施例2:

46.参照图3,本实施例与实施例1的不同之处在于,本实施例中的驱动件包括锥齿轮组423、主动齿轮424、齿条425和驱动气缸426;锥齿轮组423、主动齿轮424、齿条425和驱动气缸426均位于空腔3内,且锥齿轮组423安装于安装台22处,主动齿轮424、齿条425和驱动气缸426安装于散装头本体1的内周壁上,锥齿轮组423、主动齿轮424、齿条425和驱动气缸

426相配合,驱动两组第一齿轮421进行转动。

47.参照图3和图4,锥齿轮组423包括垂直且相互啮合的第一锥齿轮4231和第二锥齿轮4232,第一锥齿轮4231与第一齿轮421同轴布设,第二锥齿轮4232与主动齿轮424同轴布设,且第二锥齿轮4232和主动齿轮424的转动方向与下料管2的径向方向相一致;齿条425与主动齿轮424相啮合,且齿条425滑动连接于散装头本体1上并与下料管2相互平行;驱动气缸426位于齿条425远离下料管2的下料口21的一侧,且驱动气缸426固定连接于齿条425的端部,驱动气缸426的活塞杆的运动方向与齿条425的长度方向相一致。

48.通过锥齿轮组423、主动齿轮424、齿条425和驱动气缸426配合,能够较好的实现对第一齿轮421的稳速控制,进而较为平稳的实现对下料口21开口启闭的控制。

49.进一步的,参照图4,散装头本体1内周壁上凸出并通过螺栓固定连接有直线的、与下料管2相平行的滑轨11,在齿条425靠近散装头本体1的一侧凸出设置有t形的滑条4251,滑轨11上配合开设有t形的滑槽111,滑条4251滑动连接于滑槽111内,且滑条4251靠近下料管2的一侧的截面面积小于滑条4251远离下料管2的一侧的截面面积。

50.滑条4251和滑槽111相配合,能够在实现齿条425和散装头本体1之间较为紧密的连接的同时,使得齿条425在滑轨11上的滑动更为平稳,更好的实现驱动气缸426对两组第一齿轮421的稳速控制,使得锥齿轮组423、主动齿轮424、齿条425和驱动气缸426的配合驱动更为有效,两块封板41进而能够更为平稳的相互靠近或远离。

51.本技术实施例一种无尘密封散装头的实施原理为:在散装头与灰料车对接、颗粒物料装车完毕后,工作人员可控制驱动气缸426驱动两组第一齿轮421进行转动,带动两块封板41相互靠近,关闭下料管2的开口;并缓慢提升散装头本体1,带动散装头上升,并同时启动抽风机52,控制抽风机52于空腔3内对下料管2的下料口21处残存的余灰进行抽取收集,使得散装头内的余灰不易自下料管2的下料口21散出;本技术中的无尘密封散装头的开口关闭更为平稳,能够更好的改善散装头在颗粒物料装车完毕后余灰易泄露的问题,保障了生产现场的清洁。

52.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1