瓶盖覆膜装置的制作方法

1.本实用新型涉及一种包装材料生产设备,特别是一种瓶盖覆膜装置。

背景技术:

2.中国专利号zl202010261319.5于2020.07.03公开一种瓶盖上膜自动生产设备,其包括瓶盖排序振盘、输送带、多个用于定位承放瓶盖的定位座、一套以上用于收放及固定塑料膜的切膜定膜装置和将瓶盖上塑料膜热压定型的膜定型装置,各个定位座等距均布在输送带上,瓶盖排序振盘的出料口通向定位座上方,每套切膜定膜装置朝输送带运动方向的一侧均设有一套所述膜定型装置。该结构的切膜定膜装置在同一工位上结合切膜、定膜、以及热压膜三个工序,造成该装置结构复杂,使用过程中容易出现故障,维修难道高,而且该切膜定膜装置是先进行定膜,然后切膜后再进行热压膜工序,导致裁切后的塑料在热压过程中移位等问题。

技术实现要素:

3.本实用新型的目的在于提供一种结构合理,能将塑料膜固定在瓶盖上再进行裁切出所需形状以及进行膜定型的瓶盖覆膜装置。

4.本实用新型的目的是这样实现的:

5.一种瓶盖覆膜装置,包括传送带,传送带上设有瓶盖摆放模具以及横跨传送带的覆膜机构,其特征在于:所述覆膜机构包括龙门架,龙门架上沿传送带运动方向依次设置有热压膜机构、压膜机构、切膜机构以及膜定型机构;

6.所述热压膜机构包括固定在龙门架上的热压气缸、以及热压模头,热压模头的上端与热压气缸传动连接,热压气缸驱动热压模头上下运动以将塑料膜热溶连接于瓶盖上;

7.所述压膜机构包括固定在龙门架上的压膜气缸、以及压膜板,压膜板的上端与压膜气缸传动连接,压膜气缸驱动压膜板上下运动以在热压时压紧固定塑料膜;

8.所述切膜机构包括固定在龙门架上的切膜气缸、以及切膜电机和切膜头,切膜电机与切膜气缸传动连接,切膜头连接于切膜电机转动轴,切膜气缸驱动切膜电机上下运动,切膜电机驱动切膜头转动对塑料膜进行划圆裁切;

9.所述膜定型机构包括固定在龙门架上的定型气缸、以及热压定型模头,热压定型模头的上端与定型气缸传动连接,定型气缸驱动热压定型模头上下运动,热压定型模头的下端设有定型凹面。

10.本实用新型的目的还可以采用以下技术措施解决:

11.作为更具体的方案,所述压膜气缸驱动压膜板先于热压模头下降压膜,后于热压模头上升。

12.作为进一步的方案,所述切膜机构的前后两侧分别设置有弹性压膜辊,弹性压膜辊将塑料膜弹性压贴在瓶盖摆放模具上。

13.作为进一步的方案,还包括膜材收放机构,所述膜材收放机构包括置于龙门架前

侧的放卷转盘和放卷导辊、以及置于龙门架后侧的收卷转盘和收卷导辊,所述放卷转盘和收卷转盘与覆膜机构之间设置有一条或一条以上的放卷导辊和收卷导辊,至少一条放卷导辊和收卷导辊靠贴设置在瓶盖摆放模具的上方。

14.作为进一步的方案,所述热压膜机构和压膜机构还包括升降固定座和第一压缩弹簧,升降固定座的上端与热压气缸或压膜气缸的活塞杆连接,所述热压模头或压膜板设置在升降固定座上,其上端通过第一压缩弹簧与升降固定座弹性连接。

15.作为进一步的方案,所述切膜机构和膜定型机构还包括升降浮动座、垂直导向杆以及第二压缩弹簧,所述切膜气缸或定型气缸的活塞杆上设置有工字型连接头,并且通过工字型连接头与升降浮动座活动连接,垂直导向杆滑动穿设于升降浮动座内,并且固定设置有弹簧限位套,第二压缩弹簧套设在垂直导向杆外且两端相抵于升降浮动座和弹簧限位套之间,所述切膜气缸或热压定型模头设置在升降浮动座上。

16.作为进一步的方案,所述切膜机构或/和膜定型机构的下端设置有锥形定位槽,所述瓶盖摆放模具上对应锥形定位槽设置有锥形定位块。

17.作为进一步的方案,所述传送带上方沿传动带运动方向依次设有瓶盖摆放座、前拾取头、前瓶盖到位检测探头、覆膜机构、后瓶盖到位检测探头以及后拾取头,前拾取头以将瓶盖摆放座的瓶盖转移到瓶盖摆放模具上。

18.作为进一步的方案,所述传送带的输入端还设有支架,所述前拾取头通过升降横移驱动机构与支架连接,前拾取头上设有两组以上的气吸头;传送带的输出端外设有与后拾取头配合的接料斗。

19.作为进一步的方案,所述瓶盖包括金属盖板和胶嘴,金属盖板的中心设有上凸台,上凸台的外周形成外翻边,上凸台的中心设有开孔,胶嘴上端与开孔连接、并对应上凸台的顶面设有上翻边,胶嘴的下端向下凸出;所述气吸头与上凸台的顶面接触吸合。

20.本实用新型的有益效果如下:

21.此款瓶盖覆膜装置先利用热压膜机构的热压模头下压在塑料膜上,使得塑料膜表面产生热熔反应,从而实现塑料膜与瓶盖热熔粘合,能够避免塑料膜先裁切造成塑料膜杯吹飞问题,再通过控制切膜头旋转,实现切出圆形的塑料膜,以规避冲裁的工艺限制,最后通过控制膜定型机构的热压定型模头对切出圆形的塑料膜进行热压整形,使其边缘可以贴合瓶盖,在热压模头下压塑料膜前,压膜机构的压膜板下压塑料膜进行固定,可以避免在热压过程中,塑料膜被拉扯移位,造成裁切后的塑料膜形状不规整或者裁切位置与瓶盖偏移设置,导致后续的膜定型失败。

附图说明

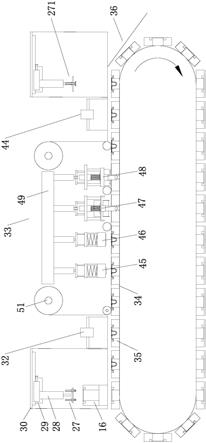

22.图1为本实用新型一实施例侧视结构示意图。

23.图2为本实用新型的覆膜机构结构示意图。

24.图3为图2中a处放大结构示意图。

25.图4为本实用新型中瓶盖的上端面结构示意图。

26.图5为本实用新型中瓶盖的下端面结构示意图。

27.图6为本实用新型中瓶盖的剖面结构示意图(膜定型前)。

28.图7为本实用新型中瓶盖的剖面结构示意图(膜定型后)。

具体实施方式

29.下面结合附图及实施例对本实用新型作进一步描述。

30.参见图1至图5所示,一种瓶盖覆膜装置,包括传送带34,传送带34上设有瓶盖摆放模具35以及横跨传送带34的覆膜机构33,所述覆膜机构33包括龙门架49,龙门架49上沿传送带34运动方向依次设置有热压膜机构45、压膜机构46、切膜机构47以及膜定型机构48;

31.所述热压膜机构45包括固定在龙门架49上的热压气缸451、以及热压模头452,热压模头452的上端与热压气缸451传动连接,热压气缸451驱动热压模头452上下运动以将塑料膜160热溶连接于瓶盖上;

32.所述压膜机构46包括固定在龙门架49上的压膜气缸461、以及压膜板462,压膜板462的上端与压膜气缸461传动连接,压膜气缸461驱动压膜板462上下运动以在热压时压紧固定塑料膜160,所述压膜气缸461驱动压膜板462先于热压模头452下降压膜,后于热压模头452上升,可以在热压膜时防止塑料膜被拉扯而前移或者后移;

33.所述切膜机构47包括固定在龙门架49上的切膜气缸471、以及切膜电机472和切膜头473,通过切刀对塑料膜进行裁切,切膜电机472与切膜气缸471传动连接,切膜头473连接于切膜电机472转动轴,切膜气缸471驱动切膜电机472上下运动,切膜电机472驱动切膜头473转动对塑料膜160进行划圆裁切,切膜头473的下端设置有一把或者一把以上的切刀474,切膜头473采用一把切刀474时,可以采用旋转360

°

实现划圆裁切,当采用两把对侧设置的切刀474时,切膜头473则只需要旋转180

°

,根据切刀474数量的增加可以减少切膜头473的旋转角度;

34.所述膜定型机构48包括固定在龙门架49上的定型气缸481、以及热压定型模头482,热压定型模头482的上端与定型气缸481传动连接,定型气缸481驱动热压定型模头482上下运动,热压定型模头482的下端设有定型凹面483。

35.所述切膜机构47的前后两侧分别设置有弹性压膜辊50,弹性压膜辊50将塑料膜160弹性压贴在瓶盖摆放模具35上。

36.还包括膜材收放机构51,所述膜材收放机构51包括置于龙门架49前侧的放卷转盘511和放卷导辊512、以及置于龙门架49后侧的收卷转盘513和收卷导辊514,所述放卷转盘511和收卷转盘513与覆膜机构33之间设置有一条或一条以上的放卷导辊512和收卷导辊514,至少一条放卷导辊512和收卷导辊514靠贴设置在瓶盖摆放模具35的上方;通过放卷导辊512和收卷导辊514可以是塑料膜靠贴在瓶盖摆放模具35上方移动。

37.所述热压膜机构45和压膜机构46还包括升降固定座521和第一压缩弹簧522,升降固定座521的上端与热压气缸451或压膜气缸461的活塞杆连接,所述热压模头452或压膜板462设置在升降固定座521上,其上端通过第一压缩弹簧522与升降固定座521弹性连接。

38.所述切膜机构47和膜定型机构48还包括升降浮动座531、垂直导向杆532以及第二压缩弹簧534,所述切膜气缸471或定型气缸481的活塞杆上设置有工字型连接头535,并且通过工字型连接头535与升降浮动座531活动连接,垂直导向杆532滑动穿设于升降浮动座531内,并且固定设置有弹簧限位套533,第二压缩弹簧534套设在垂直导向杆532外且两端相抵于升降浮动座531和弹簧限位套533之间,所述切膜气缸471或热压定型模头482设置在升降浮动座531上。

39.所述切膜机构47或/和膜定型机构48的垂直导向柱底部设置有锥形定位槽54,所

述瓶盖摆放模具35上对应垂直导向柱设置有锥形定位块55,上述的切膜机构47和膜定型机构48通过工字型连接头535能够与气缸活动连接,配合锥形定位槽54和锥形定位块55使用,使切膜机构47或膜定型机构48下压时,确保切膜头473或热压定型模头482能够与瓶盖摆放模具35进行定位配合,防止偏移。

40.所述传送带34上方沿传动带运动方向依次设有瓶盖摆放座16、前拾取头27、前瓶盖到位检测探头32、覆膜机构33、后瓶盖到位检测探头44以及后拾取头271,前拾取头27以将瓶盖摆放座16的瓶盖转移到瓶盖摆放模具35上。

41.所述传送带34的输入端还设有支架30,所述前拾取头27通过升降横移驱动机构与支架30连接,前拾取头27上设有两组以上的气吸头;传送带34的输出端外设有与后拾取头271配合的接料斗36。

42.所述升降横移驱动机构包括横向驱动气缸29和纵向驱动气缸28,横向驱动气缸29与纵向驱动气缸28传动连接、并控制纵向驱动气缸28横向运动,纵向驱动气缸28控制拾取头27纵向运动。

43.所述瓶盖包括金属盖板22和胶嘴25,金属盖板22的中心设有上凸台24,上凸台24的外周形成外翻边23,上凸台24的中心设有开孔,胶嘴25上端与开孔连接、并对应上凸台24的顶面设有上翻边26,胶嘴25的下端向下凸出;所述气吸头与上凸台24的顶面接触吸合。

44.上述气缸替换为其他驱动,应视为等同的技术方案。

45.其工作原理是:所述放卷转盘511用于放置完好的成卷塑料膜,放卷转盘511放出的塑料膜160搭放在瓶盖摆放模具35上,被裁切壶的塑料膜卷绕在收卷转盘513上,塑料膜的传动速度与传送带相同;启动压膜气缸461,压膜气缸461的活塞杆伸出,使得压膜机构46整体向下运动,压膜板462下压塑料膜,然后第一压缩弹簧522被压缩,塑料膜160夹紧固定在压膜板462与瓶盖摆放模具35之间,塑料膜160贴近瓶盖100的胶嘴25下端1004,然后,启动热压气缸451,将热压模头452向下推动,热压模头452将塑料膜160压住在胶嘴25下端1004上,使得塑料膜160与胶嘴25下端1004热熔连接,见图6中l处所示;热压完成后,传送带将瓶盖100转移到压膜机构46下方,在压膜机构46固定塑料膜的同时,能够将刚刚完成热熔连接的塑料膜位置进行压平,再转移到切膜机构47下方,启动切膜气缸471和切膜电机472,带动切膜头473转动,切刀474将成形的塑料膜中部切出与瓶盖100固定的圆形的塑料膜160(如图6的l处所示),最后转移至膜定型机构48的下方,定型气缸481启动,带动热压定型模头482下压瓶盖,通过定型凹面483,使塑料膜160的边缘压贴在金属盖板22的外翻边23上(如图7的m处所示)。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1