一种短行程瓶盖旋转下料结构的制作方法

1.本实用新型属于药瓶生产技术领域,具体涉及一种瓶盖下料结构。

背景技术:

2.理盖机一般主要由两部分构成,自动理盖部分跟落盖部分。它包括瓶盖提升输送带及料仓,提升输送带设有承载瓶盖的横向挡板,提升输送带有一部份区段的倾斜角度,处于该区段的反盖重心位于挡板之外,处于该区段的正盖重心位于挡板之内。

3.cn213975944u公开了一种瓶盖分拣传送装置,包括瓶盖分拣装置和传送带,瓶盖分拣装置包括支架和储料箱,储料箱设置在支架上,储料箱内设有瓶盖,储料箱内部倾斜向上设置有上料装置,支架上固定有驱动电机,驱动电机的轴连接上料装置,上料装置包括倾斜向上传送的上料传送带和气缸,上料传送带表面设有多个均匀分布的第一挡板,瓶盖可通过第一挡板沿着上料传送带传送,上料装置侧面设有第一下料装置,气缸靠近第一挡板的一侧设有推板,瓶盖通过推板推送进入第一下料装置内。

4.该专利申请虽然解决了现有的理盖装置一般采用电磁震荡的方式进行理盖,成本较高,且盖口朝向不易控制的问题;但是仍然存在瓶盖分拣传送装置体积较大,结构复杂,使用成本高;瓶盖运送路径长,瓶盖下料效率低等问题。

技术实现要素:

5.针对现有技术中下料结构存在的瓶盖分拣传送装置体积较大,结构复杂,使用成本高;瓶盖运送路径长,瓶盖下料效率低等问题,本实用新型提供一种短行程瓶盖旋转下料结构,瓶盖随接料盘转动的方式进行输送,无需直线输送,瓶盖输送的路径更短,送料结构的体积和占用空间也更小,节约了使用成本,提高了瓶盖的下料效率。其具体技术方案如下:

6.一种短行程瓶盖旋转下料结构,下料结构包括:底座、接料盘、限位板、导向板、第一挡板、第二挡板、挡杆和挡架;所述底座上转动连接有所述接料盘;所述接料盘的周向连接有所述限位板;所述底座上连接有所述导向板,且所述导向板沿所述限位板的切线方向设置;所述导向板的一侧设置有所述第一挡板;所述第一挡板的内侧连接有所述第二挡板,所述第二挡板绕设在所述限位板的外侧,且所述第二挡板与所述限位板之间存在间隙;所述第二挡板上连接有所述挡杆,所述挡杆与所述限位板之间存在间隙;所述第一挡板连接有所述挡架,且所述挡架与所述限位板之间存在间隙,且所述挡架沿所述限位板的切线方向延伸。

7.上述技术方案中,所述限位板呈螺旋状设置。

8.上述技术方案中,所述挡杆呈弧形。

9.上述技术方案中,所述挡杆的直径为所述接料盘直径的0.7~0.85倍。

10.上述技术方案中,所述下料结构还包括:电机;所述电机设置在所述底座内,所述电机的输出轴穿过所述底座的顶面后,所述电机的输出轴与所述接料盘相连接。

11.上述技术方案中,所述下料结构还包括:轴承;所述轴承套装在所述电机的输出轴外侧,且所述轴承嵌入所述底座的顶面内。

12.上述技术方案中,所述下料结构还包括:阶梯孔;所述阶梯孔设置在所述底座的顶面上,且所述轴承嵌入所述阶梯孔内。

13.上述技术方案中,所述下料结构还包括:第一容纳槽、第二容纳槽和滚珠;所述第一容纳槽设置在所述底座的顶面上;所述第二容纳槽设置在所述接料盘的底面上;所述滚珠同时嵌入所述第一容纳槽和所述第二容纳槽内。

14.本实用新型的一种短行程瓶盖旋转下料结构,与现有技术相比,有益效果为:采用此种连接方式,结构简单,体积小巧。通过挡杆和挡架两次对瓶盖进行限位,在接料盘旋转的过程中将堆叠的多余瓶盖拨落,导向板与限位板对接,将限位板上剩余瓶盖送出,简单高效。瓶盖随接料盘转动的方式进行输送,无需直线输送,瓶盖输送的路径更短,送料结构的体积和占用空间也更小,节约了使用成本,提高了瓶盖的下料效率。

15.一、通过使限位板呈螺旋状设置,使限位板的高度逐渐上升,从而使瓶盖在接料盘旋转的过程中,逐渐将瓶盖带动到导向板上,使瓶盖的行走轨迹顺畅、不卡顿,保证下料效率。

16.二、通过使挡杆呈弧形,使挡杆的轨迹与瓶盖的运动轨迹近似,从而将限位板上多余的瓶盖缓慢刮下,防止将所有瓶盖都刮下,使瓶盖停留在稳定性在限位板上,进行下料输送。

17.三、通过使挡杆的直径为接料盘直径的0.7~0.85倍,并使挡杆与限位板间的距离大于瓶盖的高度,将堆叠的多余瓶盖刮除,保证限位板上只留有一排瓶盖,便于传送到限位板上。

18.四、将电机设置在底座内,使电机的输出轴穿过底座的顶面后,电机的输出轴与接料盘相连接,通过电机驱动接料盘转动,进而带动接料盘内的瓶盖运送至限位板上,达到自动下料的技术效果。

19.五、通过将轴承套装在电机的输出轴外侧,且轴承嵌入底座的顶面内,避免输出轴与底座之间摩擦,防止电机磨损,延长装置的使用年限。

20.六、通过将阶梯孔设置在底座的顶面上,且轴承嵌入阶梯孔内,对轴承进行限位和支撑,防止轴承受重力向下滑落,保证电机输出轴稳定转动,结构可靠。

21.七、通过将第一容纳槽设置在底座的顶面上,将第二容纳槽设置在接料盘的底面上,并使滚珠同时嵌入第一容纳槽和第二容纳槽内,对滚珠进行定位,从而达到对接料盘滚动支撑的技术效果,防止电机受压,同时少接触磨损,延长结构的使用年限。

22.综上,本实用新型的下料结构占地面积约在0.5平方米左右,体积约为0.6立方米。占地面积相比于理盖机减小15%以上,体积减小至少40%,使用成本低。平均每分钟送出至少35 个瓶盖,下料效率提高30%以上。

附图说明

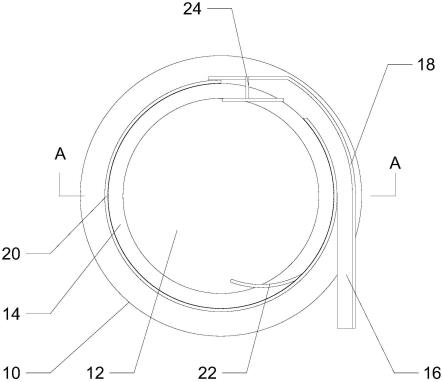

23.图1为本实用新型实施例1和实施例2的一种短行程瓶盖旋转下料结构的俯视图;

24.图2为图1的a-a向剖视图;

25.图3为本实用新型实施例1和实施例2的一种短行程瓶盖旋转下料结构的正视图;

26.图1-3中,其中:10、底座;12、接料盘;14、限位板;16、导向板;18、第一挡板; 20、第二挡板;22、挡杆;24、挡架;26、电机;28、轴承;30、阶梯孔;32、第一容纳槽;34、第二容纳槽;36、滚珠。

具体实施方式

27.下面结合具体实施案例和附图1-3对本实用新型作进一步说明,但本实用新型并不局限于这些实施例。

28.实施例1

29.一种短行程瓶盖旋转下料结构,如图1-3所示,下料结构包括:底座10、接料盘12、限位板14、导向板16、第一挡板18、第二挡板20、挡杆22和挡架24;底座10上转动连接有接料盘12;接料盘12的周向连接有限位板14;底座10上连接有导向板16,且导向板16沿限位板14的切线方向设置;导向板16的一侧设置有第一挡板18;第一挡板18的内侧连接有第二挡板20,第二挡板20绕设在限位板14的外侧,且第二挡板20与限位板14之间存在间隙;第二挡板20上连接有挡杆22,挡杆22与限位板14之间存在间隙;第一挡板18连接有挡架24,且挡架24与限位板14之间存在间隙,且挡架24沿限位板14的切线方向延伸。

30.限位板14呈螺旋状设置。

31.挡杆22呈弧形。

32.挡杆22的直径为接料盘12直径的0.7倍。

33.下料结构还包括:电机26;电机26设置在底座10内,电机26的输出轴穿过底座10的顶面后,电机26的输出轴与接料盘12相连接。

34.下料结构还包括:轴承28;轴承28套装在电机26的输出轴外侧,且轴承28嵌入底座 10的顶面内。

35.下料结构还包括:阶梯孔30;阶梯孔30设置在底座10的顶面上,且轴承28嵌入阶梯孔30内。

36.下料结构还包括:第一容纳槽32、第二容纳槽34和滚珠36;第一容纳槽32设置在底座10的顶面上;第二容纳槽34设置在接料盘12的底面上;滚珠36同时嵌入第一容纳槽32和第二容纳槽34内。

37.本实施例的下料结构试用于将瓶盖整齐输送至传送带上。直接将瓶盖从接料盘12的顶部投入接料盘12中,启动电机26,输出轴带动接料盘12转动,第一挡板18、第二挡板20、挡杆22和挡架24固定不动。瓶盖沿限位板14的轨迹运动,经过挡杆22和挡架24将堆叠的多余瓶盖刮除,将瓶盖整齐地从限位板14运送到导向板16上,通过后方瓶盖不断挤压前方的瓶盖,即可完成瓶盖整齐下料的技术效果。

38.实施例2

39.一种短行程瓶盖旋转下料结构,如图1-3所示,下料结构包括:底座10、接料盘12、限位板14、挡杆22、导向板16、挡架24和挡板;底座10上转动连接有接料盘12;接料盘12 的周向连接有限位板14;限位板14上连接有挡杆22;底座10上连接有导向板16,且导向板16沿限位板14的切线方向设置;导向板16上连接有挡架24,且挡架24沿限位板14的切线方向延伸;限位板14和导向板16的外侧设置有挡板。

40.限位板14呈螺旋状设置。

41.挡杆22呈弧形。

42.挡杆22的直径为接料盘12直径的0.85倍。

43.下料结构还包括:电机26;电机26设置在底座10内,电机26的输出轴穿过底座10的顶面后,电机26的输出轴与接料盘12相连接。

44.下料结构还包括:轴承28;轴承28套装在电机26的输出轴外侧,且轴承28嵌入底座 10的顶面内。

45.下料结构还包括:阶梯孔30;阶梯孔30设置在底座10的顶面上,且轴承28嵌入阶梯孔30内。

46.下料结构还包括:第一容纳槽32、第二容纳槽34和滚珠36;第一容纳槽32设置在底座 10的顶面上;第二容纳槽34设置在接料盘12的底面上;滚珠36同时嵌入第一容纳槽32和第二容纳槽34内。

47.本实施例的下料结构试用于将瓶盖整齐输送至传送带上。直接将瓶盖从接料盘12的顶部投入接料盘12中,启动电机26,输出轴带动接料盘12转动,第一挡板18、第二挡板20、挡杆22和挡架24固定不动。瓶盖沿限位板14的轨迹运动,经过挡杆22和挡架24将堆叠的多余瓶盖刮除,将瓶盖整齐地从限位板14运送到导向板16上,通过后方瓶盖不断挤压前方的瓶盖,即可完成瓶盖整齐下料的技术效果。

48.本实施例的下料结构试用于将瓶盖整齐输送至传送带上。该下料结构占地面积约在0.5 平方米左右,体积约为0.6立方米。占地面积减小17%,体积减小48%,使用成本降低。采用该结构下料,平均每分钟送出40个瓶盖,下料效率提高38%左右。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1