一种保护缆线的管道检测声呐装置的制作方法

1.本技术涉及管道检测声呐设备的技术领域,尤其是涉及一种保护缆线的管道检测声呐装置。

背景技术:

2.目前, 为了给地下排水管道进行疏通和修复,需要了解排水管道内部状况,当排水管道内部有水时,尤其是当地下排水管道堵塞,排水管道内及检修井内水位较高时,通常会采用声纳设备完成对排水管道的功能性缺陷检测,从而找到排水管堵塞的位置。

3.公告号为cn212264022u的一种管道检测声呐成像设备用清洁装置,包括用于安装缆线盘的安装架,所述安装架设置有水槽,所述安装架设置有用于引导缆线从水槽上方穿过的张紧组件,所述安装架设置有用于将缆线压入水槽的按压组件,所述安装架设置有用于清洁经过水槽的缆线的清洁组件。

4.上述装置在收回缆线的过程中同时对缆线进行清理,具有降低缆线清理的繁琐程度的优点。缆线清理后能够减少杂质附着在缆线表面,对缆线具有保护作用,但缆线的清理仅靠缆线从水槽中的水中经过是远远不够的,故缆线在收回缆线盘的过程中对缆线的保护还有提升空间。

技术实现要素:

5.为了加强管道检测声呐装置将缆线收回时对缆线的保护,本技术提供一种保护缆线的管道检测声呐装置。

6.本技术提供一种保护缆线的管道检测声呐装置,采用如下的技术方案:

7.一种保护缆线的管道检测声呐装置,包括用于供声呐、缆线以及缆线盘安装的安装架,所述缆线的两端分别与声呐以及缆线盘连接,还包括用于携带安装架移动的车体,所述安装架设置于车体的上方,所述车体的底部具有车轮,所述缆线盘设置于安装架的一端,所述安装架上远离缆线盘的一端设置有用于对收回缆线表面进行清洗的清洗机构,所述安装架上靠近缆线盘的一端设置有用于将缆线均匀缠绕在缆线盘上的缠线机构。

8.通过采用上述技术方案,缆线收回的过程中能够先对缆线表面的污水和杂质进行处理,降低污水和杂质在缆线表面残留而腐蚀缆线表面的概率,之后还能够将缆线均匀缠绕在缆线盘上,有效避免缆线缠绕杂乱而使缆线局部受扭曲挤压而对缆线造成损伤,能够延长缆线的使用寿命,降低缆线漏电的概率,对缆线进行有效保护。

9.可选的,所述清洗机构包括用于对缆线表面进行冲洗的水洗组件,所述水洗组件位于清洗机构靠近声呐的一端,所述水洗组件包括:

10.第一支撑杆,所述第一支撑杆水平设置,所述第一支撑杆上开设有供缆线穿过的第一穿设孔;

11.水洗管,所述水洗管设置于第一穿设孔中;

12.水泵,所述水泵设置于车体上;

13.其中,所述水洗管靠近第一穿设孔的一端具有水洗喷嘴,所述水洗管远离第一穿设孔的一端与水泵连接。

14.通过采用上述技术方案,用水冲洗缆线的表面能够将大部分的杂质和污水冲掉,从而使缆线的表面更加洁净。

15.可选的,所述清洗机构还包括用于对缆线表面进行气洗的气洗组件,所述气洗组件位于水洗组件远离声呐的一侧,所述气洗组件包括:

16.第二支撑杆,所述第二支撑杆与第一支撑杆平行,所述第二支撑杆上开设有供缆线穿过的第二穿设孔;

17.气洗管,所述气洗管设置于第二穿设孔中;

18.气泵,所述气泵设置于车体上;

19.其中,所述气洗管靠近第二穿设孔的一端具有气洗喷嘴,所述气洗管远离第二穿设孔的一端与气泵连接。

20.通过采用上述技术方案,用气体对缆线表面进行吹扫能够将水洗后缆线表面残留的水分及少量杂质吹除,使缆线的表面更加洁净。

21.可选的,所述清洗机构还包括用于将缆线表面的水和杂质擦除的擦洗组件,所述擦洗组件位于气洗组件远离声呐的一侧,所述擦洗组件包括:

22.第三支撑杆,所述第三支撑杆与第二支撑杆平行,所述第三支撑杆上开设有供缆线穿过的第三穿设孔;

23.擦洗件,所述擦洗件设置于第三穿设孔中;

24.其中,所述擦洗件由弹性材料制成,所述擦洗件上贯穿有用于供缆线穿过的擦洗孔,所述擦洗孔的孔径不大于缆线的径向尺寸。

25.通过采用上述技术方案,在缆线先后经过水洗和气洗后再一次对缆线表面进行清洁,保证收回缠绕在缆线盘上的缆线表面都能够保持洁净和干燥。

26.可选的,所述第一支撑杆、第二支撑杆以及第三支撑杆位于同一竖直平面内,所述第一穿设孔、第二穿设孔以及第三穿设孔的轴线为同一竖直线,所述车体上开设有供缆线以及声呐收回穿过的让位孔,使用时所述车体覆盖与管道开口的上方。

27.通过采用上述技术方案,使缆线放下以及缆线收回的过程中缆线移动的方向均与管道的方向一致,便于缆线的使用,同时能够降低声呐使用时与管道内壁发生碰撞,也能够有效避免缆线使用时与管道壁或其他物体发生剐蹭,保护缆线的表面。

28.可选的,所述车体于让位孔位置设置有用于控制让位孔开闭的盖板。

29.通过采用上述技术方案,能够有效防止缆线收回后误伸长而使声呐从让位孔落出与地面发生碰撞从而导致声呐故障甚至损坏。

30.可选的,所述缠线机构包括用于引导缆线收回方向的张紧辊以及用于辅助缆线收回缠绕的缠线组件,所述张紧辊设置于清洗机构远离声呐的一侧,所述缠线组件设置于张紧辊与缆线盘之间。

31.通过采用上述技术方案,张紧辊能够使收回缠绕于缆线盘上的缆线紧绷,使缆线在缆线盘上缠绕得更加整齐紧密。

32.可选的,所述缠线组件包括:

33.第四支撑杆,所述第四支撑杆垂直于缆线的收回方向设置;

34.滑动件,所述滑动件与第四支撑杆沿第四支撑杆的长度方向滑动连接;

35.第一驱动件,所述第一驱动件设置于安装架上;

36.其中,所述滑动件上开设有供缆线穿过的第四穿设孔,所述缆线盘转动将缆线收回时滑动件于第四支撑杆上往返滑动。

37.通过采用上述技术方案,能够使缆线于缆线盘上均匀缠绕,最终使缆线缠绕结束后于缆线盘上层层堆叠,使缆线缠绕更加整齐。

38.综上所述,本技术包括以下至少一种有益效果:

39.1.缆线收回时能够对缆线表面进行深度清洁,使缆线表面保持洁净和干燥,降低缆线表面被腐蚀的概率;

40.2.缆线能够均匀整齐地缠绕在缆线盘上,使缆线能够于缆线盘上层层堆叠,方便缆线的缠绕,同时也能够有效避免缆线缠绕杂乱的情况。

附图说明

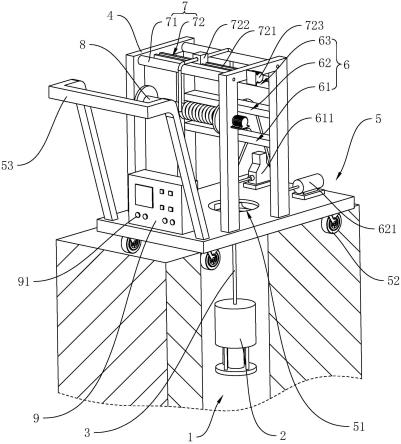

41.图1是本技术实施例一种管道检测声呐装置的结构示意图;

42.图2是本技术实施例一种管道检测声呐装置的剖视图;

43.图3是图2中a处的放大图;

44.图4是图2中b处的放大图;

45.图5是图2中c处的放大图。

46.附图标记说明:1、管道;2、声呐;3、缆线;4、安装架;5、车体;51、让位孔;52、车轮;53、把手;54、滑动槽;55、盖板;56、第三驱动件;6、清洗机构;61、水洗组件;611、水泵;612、水洗管;6121、水洗喷嘴;613、第一支撑杆;6131、第一穿设孔;6132、第一安装槽;62、气洗组件;621、气泵;622、气洗管;623、第二支撑杆;6231、第二穿设孔;6232、第二安装槽;63、擦洗组件;631、第三支撑杆;6311、第三穿设孔;632、擦洗件;6321、擦洗孔;7、缠线机构;71、张紧辊;72、缠线组件;721、第四支撑杆;722、滑动件;7221、第四穿设孔;723、第一驱动件;724、弹性件;7241、定位孔;8、缆线盘;9、控制台;91、按钮。

具体实施方式

47.以下结合附图1-5对本技术作进一步详细说明。

48.本技术实施例公开一种保护缆线的管道检测声呐装置。

49.参照图1和图2,保护缆线3的管道检测声呐装置包括用于管道1检测的声呐2、用于为声呐2供电的缆线3、用于供缆线3缠绕的缆线盘8、用于供缆线盘8安装的安装架4以及用于带动安装架4移动的车体5,安装架4设置于车体5上,缆线盘8设置于安装架4上,缆线3的一端与声呐2连接,缆线3的另一端与缆线盘8连接。管道检测声呐装置未使用时,缆线3收回缠绕于缆线盘8上,声呐2也位于车体5上。管道检测声呐装置使用时,将缆线3拉出使声呐2深入管道1内部即可进行检测。

50.安装架4设置于车体5的上方,车体5的底部设置有车轮52,且车体5一端具有便于工作人员控制车体5移动的把手53。车体5上沿竖直方向开设有供声呐2放下深入管道1内部的让位孔51,声呐2的外形为圆柱体结构,让位孔51的孔径大于声呐2的径向尺寸。车体5于让位孔51处设置有用于控制让位孔51开闭的盖板55,本实施例中优选盖板55与车体5滑动

连接,车体5内部开设有供盖板55沿水平方向滑动的滑动槽54,滑动槽54与让位孔51相通,车体5内部还设置有用于驱动盖板55滑动的第三驱动件56,盖板55位于滑动槽54远离让位槽的一端时,让位孔51完全打开,当盖板55将让位孔51遮盖时,声呐2收回后声呐2放置于盖板55上。

51.参照图1和图2,安装架4整体呈立方体框架结构,安装架4上设置有用于对缆线3表面进行清洗的清洗机构6以及用于辅助缆线3于缆线盘8上整齐均匀缠绕的缠线机构7。清洗机构6设置于让位孔51的上方,清洗机构6沿竖直方向从下到上依次包括用于对缆线3表面进行水洗的水洗组件61、用于对缆线3表面进行气洗的气洗组件62以及用于对缆线3表面进行擦洗的擦洗组件63。

52.参照图1、图2和图3,水洗组件61包括第一支撑杆613、水洗管612以及水泵611。第一支撑杆613水平设置,且第一支撑杆613与缆线3的收回方向垂直。第一支撑杆613上沿竖直方向贯穿有供缆线3穿过的第一穿设孔6131,第一支撑杆613于第一穿设孔6131的孔壁上开设有供水洗管612安装的第一安装槽6132。水洗管612于第一安装槽6132中环绕形成回路,且水洗管612靠近缆线3的一端开设有若干水洗喷嘴6121,水洗喷嘴6121朝向缆线3所在的位置且倾斜向下设置。水泵611设置于车体5上远离把手53的一端,水洗管612远离第一支撑杆613的一端穿出第一支撑杆613与水泵611连接。缆线3收回从第一穿设孔6131中经过时,水泵611往水洗管612中输水最终通过若干水洗喷嘴6121对缆线3表面喷水清洗,喷出的水将沿缆线3表面下流穿过让位孔51最终落至管道1内部,减少水分在车体5上残留。

53.参照图1、图2和图4,气洗组件62包括第二支撑杆623、气洗管622以及气泵621。第二支撑杆623与第一支撑杆613平行设置,且第二支撑杆623位于第一支撑杆613的上方,第二支撑杆623上沿竖直方向贯穿有供缆线3穿过的第二穿设孔6231,第二支撑杆623于第二穿设孔6231的孔壁上开设有供气洗管622安装的第二安装槽6232。气洗管622于第二安装槽6232中环绕形成回路,且气洗管622靠近缆线3的一端开设有若干气洗喷嘴,气洗喷嘴朝向缆线3所在的位置且倾斜向下设置。气泵621设置于车体5上远离把手53的一端,且气泵621位于水泵611的一侧,气洗管622远离第二支撑杆623的一端穿出第二支撑杆623与气泵621连接。缆线3收回从第二穿设孔6231中经过时,气泵621往气洗管622中输气最终通过若干气洗喷嘴对缆线3表面喷气清洗,将缆线3表面残留的水分和杂质吹落,吹落的水分和杂质最终也将落至管道1内部,减少杂质和水分在车体5上残留。

54.参照图1和图2,擦洗组件63包括第三支撑杆631以及擦洗件632。第三支撑杆631与第一支撑杆613平行设置,且第三支撑杆631位于第二支撑杆623的上方,第三支撑杆631上沿竖直方向贯穿有供缆线3穿过的第三穿设孔6311。其中,第一穿设孔6131、第二穿设孔6231以及第三穿设孔6311的轴线位于同一竖直线上,且第一穿设孔6131、第二穿设孔6231以及第三穿设孔6311的孔径相同均大于缆线3的径向尺寸。擦洗件632设置于第三穿设孔6311中,且擦洗件632与第三穿设孔6311的孔壁连接。擦洗件632为圆环柱体结构,擦洗件632上贯穿有用于对穿过缆线3表面进行擦洗的擦洗孔6321,擦洗孔6321的孔壁与缆线3表面相抵,擦洗件632由具有一定弹性的材料制成,擦洗孔6321的孔径不大于缆线3的径向尺寸,缆线3从擦洗孔6321经过时擦洗件632将缆线3表面的残留的杂质和水分擦除。

55.参照图1和图2,缠线机构7包括用于绷紧缆线3并对缆线3张紧的张紧辊71,张紧辊71安装于安装架4上,张紧辊71位于第三支撑杆631的上方,张紧辊71与安装架4转动连接,

张紧辊71的转动轴线与第三支撑杆631平行。缆线3与张紧辊71的辊面接触,且缆线3经过张紧辊71张紧后,缆线3的收回方向发生改变。

56.为加强张紧辊71对缆线3的绷紧效果,本实施例中共设置有两个张紧辊71,两张紧辊71分别位于安装架4的两端,且两张紧辊71位于同一水平面上。

57.参照图1、图2和图3,缠线机构7还包括用于辅助缆线3于缆线盘8上缠线的缠线组件72,缆线3组件位于两张紧辊71之间,缠线组件72包括第四支撑杆721以及滑动件722,第四支撑杆721与第一支撑杆613平行,滑动件722与第四支撑杆721滑动连接,且滑动件722能够沿第四支撑杆721长度方向滑动。滑动件722上开设有供缆线3穿过的第四穿设孔7221,第四穿设孔7221的孔径与第一穿设孔6131的孔径相同,滑动件722于第四穿设孔7221中设置有弹性件724,弹性件724上贯穿有与缆线3相适配的定位孔7241,缆线3穿过定位孔7241后与缆线盘8连接。缠线组件72还包括用于驱使滑动件722于第四支撑杆721上滑动的第一驱动件723,第一驱动件723设置于第四支撑杆721上,第一驱动件723驱使滑动件722于第四支撑杆721上往复滑动。本实施例中,滑动件722与第四支撑杆721之间的滑动连接优选为丝杆滑动的方式,在其他实施例中也可采用其他滑动方式进行。

58.参照图1和图5,安装架4上于缆线盘8的一侧设置有用于控制缆线盘8转动控制缆线3收回或伸长的第二驱动件,缆线盘8转动的同时滑动件722往复滑动,从而使缆线3于缆线盘8上均匀缠绕且层层堆叠,滑动件722滑动至第四支撑杆721上两端的极限位置时,此时缆线3分别于缆线盘8的两端缠绕。

59.参照图1和图2,车体5上于靠近把手53的一端设置有控制台9,控制台9上设置有若干用于控制第一驱动件723、第二驱动件、第三驱动件56、水泵611以及气泵621等设备的按钮91,便于工作人员对管道检测声呐装置进行控制。

60.本技术实施例一种保护缆线的管道检测声呐装置的实施原理为:

61.首先将车体5移动至管道1上方,然后控制第三驱动件56驱使盖板55将让位孔51打开,再控制第二驱动件驱使缆线盘8转动将缆线3伸长使声呐2深入管道1内部进行检测,待检测完成后,接着控制第二驱动件驱使缆线盘8转动将缆线3收回从而使声呐2收回,缆线3收回的过程中,第一驱动件723、气泵621以及水泵611均开启,缆线3收回时先后经过水洗、气洗以及擦洗后使缆线3表面洁净,接着通过张紧辊71使缆线3绷紧并改变收回方向,接着缆线3在滑动件722的滑动下于缆线盘8上沿其轴线方向均匀缠绕、层层堆叠,最终使声呐2从管道1内部收回至车体5上后,操作控制台9使缆线盘8、气泵621、水泵611等设备关闭,再控制第三驱动件56驱使盖板55将让位孔51关闭,并让声呐2放置于盖板55上即完成声呐2的回收以及缆线3的回收缠线。

62.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1