用于圆柱形工件的上料装置的制作方法

1.本实用新型属于上料技术领域,涉及一种上料装置,特别是一种用于圆柱形工件的上料装置。

背景技术:

2.上料装置指的是将待加工工件送装到工作位置的装置,目前工厂里对于圆柱形工件大多数采用人工上料或自动上料装置,人工上料效率较低,而传统的自动上料装置结构较复杂,且成本较高,对于操作人员的技术要求也较高。

3.中国专利(申请号:201720981112.9)公开了一种圆柱形物料上料机,包括机架和沿着物料输送方向依次安装在机架上的物料存储箱和物料输送带,物料存储箱内设置有自重输送装置,圆柱形物料经自重输送装置输送至物料输送带上,该圆柱形物料上料机利用圆柱形物料的外形特点,并结合圆柱形物料自身的重力作用,将圆柱形物料通过自重输送装置输送至物料输送带上;该技术方案虽然具有结构简单,制作成本较低的优点,但是该上料机无法将工件定位,导致后续工位上的工作容易出现误差,且当输送的工件数量较多时,工件之间容易造成拥堵,导致工件与机器卡住、多个工件一起输送到工位等问题。

技术实现要素:

4.本实用新型提出了一种用于圆柱形工件的上料装置,本实用新型要解决的技术问题是如何在上料时定位工件,且使工件之间不易造成拥堵,简化上料装置的结构。

5.本实用新型的要解决的技术问题可通过下列技术方案来实现:一种用于圆柱形工件的上料装置,包括机架和安装在机架上的输送通道,用于圆柱形工件的上料装置还包括位于输送通道末端的上料仓,所述上料仓固定安装在机架上,上料仓的顶端具有与输送通道末端相连通的进料口,工件能通过进料口进入上料仓并在上料仓内层叠摆放,上料仓的底端具有出料口,上料仓内的工件能通过出料口逐根排出上料仓;用于圆柱形工件的上料装置还包括送料机构,所述送料机构能将出料口排出的工件转移至工位上,输送通道输送来的工件在上料仓内存储,提高了上料效率,且工件为逐根排出上料仓,避免了工件之间造成拥堵。

6.作为优化,所述上料仓的形状呈弹夹式,方便工件在上料仓内层叠摆放,使工件更易逐根排出上料仓。

7.作为优化,所述输送通道的末端上安装有上料板,所述上料板与机架转动连接,上料板能将输送通道运输来的工件逐根通过进料口进入上料仓,避免过多的工件进入上料仓内,造成输送通道上的拥堵,且工件逐根进入上料仓能更有序地排列。

8.作为优化,述输送通道的末端上设有摆动气缸,所述摆动气缸固定安装在机架上且与上料板转动连接。

9.作为优化,所述送料机构包括位于出料口左侧的左侧气缸和位于出料口右侧的右侧气缸,左侧气缸和右侧气缸的缸体均固定在机架上,左侧气缸的活塞杆上固定连接有左

送料板,右侧气缸的活塞杆上固定连接有右送料板,左送料板和右送料板能夹持定位工件。

10.作为优化,所述送料机构还包括固定安装在机架上的送料导轨,左送料板和右送料板均安装在送料导轨上,左侧气缸能驱动左送料板在送料导轨的导向方向上移动,右侧气缸能驱动右送料板在送料导轨的导向方向上移动,使左送料板和右送料板能将工件移至下一工位上。

11.作为优化,所述左送料板和右送料板的一端上均具有装夹槽,当上料仓内最下方的一个工件落入装夹槽内时,操控左侧气缸和右侧气缸能使左送料板和右送料板夹持工件并移动至工位上,当左送料板位于上料仓的出料口正下方时,左送料板与上料仓底端的间距小于工件底面的直径,使工件能抵靠在左送料板的顶面上且不易脱落;当操控左侧气缸和右侧气缸驱动左送料板和右送料板向左移动时,工件不再抵靠在左送料板的顶面上并落入到装夹槽内。

12.作为优化,所述送料机构还包括与左送料板相连接的左侧退位气缸和与右送料板相连接的右侧退位气缸,所述左侧退位气缸和右侧退位气缸均安装在机架上,操控左侧退位气缸和右侧退位气缸能使左送料板和右送料板脱离工件或辅助定位工件,使工件自然脱落,或左送料板和右送料板对工件进行辅助定位。

13.作为优化,用于圆柱形工件的上料装置还包括振动盘,所述振动盘与输送通道的开端相连通,工件通过振动盘进入输送通道。

14.与现有技术相比,本用于圆柱形工件的上料装置结构简单,具有定位工件的功能,既能将工件定位移至工位上,在上料的工件数量较多时也不易造成拥堵,避免了工件与机器卡住、多个工件一起输送到工位等问题,大大提升了上料效率。

附图说明

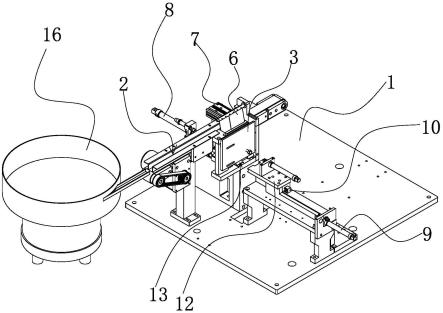

15.图1是用于圆柱形工件的上料装置的结构示意图ⅰ。

16.图2是用于圆柱形工件的上料装置的结构示意图ⅱ。

17.图3是用于圆柱形工件的上料装置的状态一的俯视图。

18.图4是图3中a-a的剖视图。

19.图5是用于圆柱形工件的上料装置的状态二的俯视图。

20.图6是图5中b-b的剖视图。

21.图7是用于圆柱形工件的上料装置的状态三的结构示意图ⅰ。

22.图8是用于圆柱形工件的上料装置的状态三的结构示意图ⅱ。

23.图9是用于圆柱形工件的上料装置的状态三的俯视图。

24.图10是图9中c-c的剖视图。

25.图11是用于圆柱形工件的上料装置的状态四的结构示意图。

26.图12是用于圆柱形工件的上料装置的状态五的结构示意图ⅰ。

27.图13是用于圆柱形工件的上料装置的状态五的结构示意图ⅱ。

28.图14是用于圆柱形工件的上料装置的状态五的左视图。

29.图中标记:1、机架;2、输送通道;3、上料仓;4、进料口;5、出料口;6、上料板;7、摆动气缸;8、左侧气缸;9、右侧气缸;10、送料导轨;11、左送料板;12、右送料板;13、装夹槽;14、左侧退位气缸;15、右侧退位气缸;16、振动盘。

具体实施方式

30.以下是本实用新型的具体实施例并结合附图,对本实用新型的技术方案作进一步的描述,但本实用新型并不限于这些实施例。

31.如图1至图14所示,一种用于圆柱形工件的上料装置,包括机架1、安装在机架1上的输送通道2和振动盘16,振动盘16与输送通道2的开端相连通,工件通过振动盘16进入输送通道2。

32.用于圆柱形工件的上料装置还包括位于输送通道2末端的上料仓3,上料仓3固定安装在机架1上,上料仓3的形状呈弹夹式,上料仓3的顶端具有与输送通道2末端相连通的进料口4,工件能通过进料口4进入上料仓3并在上料仓3内层叠摆放,上料仓3的底端具有出料口5,上料仓3内的工件能通过出料口5逐根排出上料仓3。

33.输送通道2的末端上安装有上料板6和摆动气缸7,摆动气缸7固定安装在机架1上且与上料板6转动连接,上料板6能将输送通道2运输来的工件逐根通过进料口4进入上料仓3。

34.用于圆柱形工件的上料装置还包括送料机构,送料机构包括位于出料口5左侧的左侧气缸8和位于出料口5右侧的右侧气缸9,左侧气缸8和右侧气缸9的缸体均固定在机架1上,左侧气缸8的活塞杆上固定连接有左送料板11,右侧气缸9的活塞杆上固定连接有右送料板12,左送料板11和右送料板12能夹持定位工件。

35.机架1上固定安装有送料导轨10,左送料板11和右送料板12均安装在送料导轨10上,左侧气缸8能驱动左送料板11在送料导轨10的导向方向上移动,右侧气缸9能驱动右送料板12在送料导轨10的导向方向上移动,使左送料板11和右送料板12能将工件移至下一工位上;左送料板11和右送料板12的一端上均具有装夹槽13,当上料仓3内最下方的一个工件落入装夹槽13内时,操控左侧气缸8和右侧气缸9能使左送料板11和右送料板12夹持工件并移动至工位上。

36.送料机构还包括与左送料板11相连接的左侧退位气缸14和与右送料板12相连接的右侧退位气缸15,左侧退位气缸14和右侧退位气缸15均安装在机架1上,操控左侧退位气缸14和右侧退位气缸15能使左送料板11和右送料板12脱离工件或辅助定位工件。

37.在实际使用过程中,如图3和图4所示,通过振动盘16将工件送入输送通道2,工件到达输送通道2末端时摆动气缸7开始运作;如图5和图6所示,上料板6开始转动一定角度,一个工件通过进料口4进入上料仓3内,之后摆动气缸7驱动上料板6复位,将输送通道2末端端口关闭,使工件为逐根进入上料仓3内多个工件在上料仓3内层叠摆放,此时左送料板11位于上料仓3的出料口5正下方,工件抵靠在左送料板11的顶面上。

38.如图7至图10所示,然后启动左侧气缸8和右侧气缸9,驱动左送料板11和右送料板12在送料导轨10上向左移动,工件落入装夹槽13内;如图11所示,左侧气缸8和右侧气缸9驱动左送料板11和右送料板12夹持工件并向工位方向移动,直至将工件移至下一工位。

39.如图12至图14所示,然后操控左侧退位气缸14和右侧退位气缸15使左送料板11和右送料板12脱离工件,工件自然脱落,或左送料板11和右送料板12脱离工件且行程小于5mm,工件仍位于装夹槽13内且左送料板11和右送料板12对工件辅助定位,此时上料仓3内的工件仍抵靠在左送料板11的顶面上;操控左侧气缸8和右侧气缸9复位左送料板11和右送料板12并对上料仓3内最下方的一个工件进行上料。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1