感应焊接温度的远程检测的制作方法

[0001]

本公开涉及复合材料的领域,并且具体地涉及复合部件的制造。

背景技术:

[0002]

复合部件各自包括由纤维增强的材料的基体。例如,一些复合部件由单向碳纤维层制成,该单向碳纤维层在热塑性基体内以不同的定向堆叠。为了将热塑性复合部件粘合在一起,可以感应焊接这些部件以形成整体复合部件。在感应焊接期间,复合部件中的纤维对施加的磁场起反应,导致复合部件处的加热。这将复合部件的界面处的热塑性基体的温度升高到熔融温度。在这种状态下,来自复合部件的热塑性材料融合在一起,并且一经冷却,两个复合部件的热塑性基体凝固成一体。

[0003]

虽然感应焊接提供了优于现有技术的显著益处,但是控制以该温度执行感应焊接的温度仍然是困难的过程。这是不利的,因为如果不在特定温度范围内执行感应焊接,则焊接可能不符合期望的参数。

[0004]

因此,期望具有一种考虑到上述问题中的至少一些以及其它可能的问题的方法和设备。

技术实现要素:

[0005]

本文描述的实施方式提供了利用遥感技术来推断在用于将热塑性复合部件感应焊接在一起的焊接线处的温度的系统和方法。这些技术是非侵入性的,并且不需要将传感器直接放置在焊接界面内,这增加了焊接强度并降低了费用。此外,因为传感器不是直接被放置在焊接界面处,所以传感器本质上不需要高度耐热或牺牲。因此,在焊接过程期间用外部传感器监测焊接温度是实现感应焊接的期望物理性质的显著改进。

[0006]

一个实施方式是一种用于控制复合部件的焊接的方法。该方法包括沿着包括由纤维增强的热塑性塑料的基体的复合部件定位线性光纤传感器,经由线性光纤传感器测量沿着焊接线的温度,沿着焊接线在复合部件处执行感应焊接,确定沿着焊接线的焊接温度的连续区,以及基于焊接温度的连续区控制感应焊接。

[0007]

另一实施方式是一种体现编程指令的非暂时性计算机可读介质,该编程指令在由处理器执行时可操作用于执行一种方法。该方法包括沿着包括由纤维增强的热塑性塑料的基体的复合部件定位线性光纤传感器,经由线性光纤传感器测量沿着焊接线的温度,沿着焊接线在复合部件处执行感应焊接,确定沿着焊接线的焊接温度的连续区,以及基于焊接温度的连续区控制感应焊接。

[0008]

另一实施方式是一种用于促进复合部件的焊接的设备。该设备包括:末端执行器,该末端执行器产生电磁场,该电磁场使复合部件的焊接线产生导致感应焊接的热量;线性光纤传感器,该线性光纤传感器沿着焊接线设置在复合部件处;以及控制器,该控制器经由线性光纤传感器测量沿着焊接线的温度,确定沿着焊接线的焊接温度的连续区,并且基于焊接温度的连续区控制感应焊接。

[0009]

以下可描述其它说明性实施方式(例如,与前述实施方式相关的方法和计算机可读介质)。已经讨论的特征、功能和优点可以在各种实施方式中独立地实现,或者可以在其它实施方式中组合,其进一步的细节可以参考下面的描述和附图看出。

附图说明

[0010]

现在仅通过实施例的方式并参考附图来描述本公开的一些实施方式。在所有附图中,相同的附图标记表示相同的元件或相同类型的元件。

[0011]

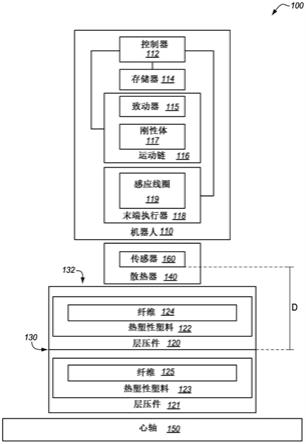

图1示出了在说明性实施方式中的感应焊接系统。

[0012]

图2是示出在说明性实施方式中的用于操作感应焊接系统的方法的流程图。

[0013]

图3是示出在说明性实施方式中的用于操作感应焊接系统的另一方法的流程图。

[0014]

图4是在说明性实施方式中的操作感应线圈以产生感应焊接的感应焊接系统的立体图。

[0015]

图5是在说明性实施方式中的操作感应线圈以产生感应焊接的感应焊接系统的俯视图。

[0016]

图6是在说明性实施方式中的操作感应线圈以产生感应焊接的感应焊接系统的端视图。

[0017]

图7是示出在说明性实施方式中的感应焊接温度和散热器温度之间的关系的图表。

[0018]

图8是示出在说明性实施方式中的检测的电压和感应电流之间的关系的图表。

[0019]

图9是示出在说明性实施方式中的用于经由线性光纤传感器监测温度的方法的流程图。

[0020]

图10是在说明性实施方式中的监测温度的线性光纤传感器的立体图。

[0021]

图11是在说明性实施方式中的线性光纤传感器的剖视图。

[0022]

图12是描绘在说明性实施方式中的由线性光纤传感器测量的温度的连续区的图表。

[0023]

图13是在说明性实施方式中的飞行器生产和维修方法的流程图。

[0024]

图14是在说明性实施方式中的飞行器的方框图。

具体实施方式

[0025]

附图和以下描述提供了本公开的具体说明性实施方式。因此,将理解,本领域技术人员将能够设计出虽然未在本文中明确描述或示出但体现本公开的原理并且包括在本公开的范围内的各种布置。此外,本文描述的任何实施例旨在帮助理解本公开的原理,并且将被解释为不限于这样的具体叙述的实施例和条件。因此,本公开不限于下面描述的具体实施方式或实施例,而是由权利要求及其等同物来限定。

[0026]

图1是在说明性实施方式中的感应焊接系统100的方框图。感应焊接系统100包括可操作以产生磁场的任何系统、装置或部件,所述磁场感应地加热热塑性复合部件之间的界面以便形成感应焊接。在该实施方式中,感应焊接系统100包括机器人110,该机器人110包括控制器112和存储器114,用于管理包括致动器115和刚性体117的运动链116的操作。通过控制运动链116的运动,可以调节承载感应线圈119的末端执行器118的位置、速度和/或

方向。控制器112还可以控制施加到感应线圈119的电流量,以便增加或减小由感应线圈119产生的磁场。这继而控制了层压件120-121之间的焊接界面130(期望在该处进行感应焊接)的温度。控制器112可以被实现为例如定制电路系统、执行编程指令的硬件处理器或其某种组合。控制器112还可以根据存储在存储器114中的数控(nc)程序中的指令来指导机器人110的各个部件的操作。

[0027]

感应线圈119响应于所施加的电流而产生磁场。所产生的磁场的强度是基于所施加的电流量。因此,可以可控地调节感应线圈119,以便产生期望强度的磁场。

[0028]

由于感应线圈119的设计,由感应线圈119产生的磁场靠近层压件120-121之间的焊接界面130最强。响应于经历磁场,纤维124-125(例如碳纤维)作为感受器操作并产生热量。这升高了热塑性塑料122-123在层压件120-121处的温度,使热塑性塑料122-123达到玻璃转换温度。在玻璃转换温度下,层压件120中的热塑性塑料122与其它层压件121中的热塑性塑料123融合或焊接。这将层压件120-121中的热塑性塑料122-123融合成整体块,该整体块冷却成热塑性塑料的单个基体。热塑性塑料122-123可以包括任何合适的热塑性塑料,例如聚醚醚酮(peek)、聚醚酮酮(pekk)等。心轴150在执行感应焊接期间支撑层压件。

[0029]

散热器140通过一个或多个层压件120-121与焊接界面130(在该处发生感应焊接)分开。散热器140吸收和分散来自层压件120的表面132的热量。这确保了在焊接界面130(例如,层压件的焊接界面)处在层压件120内产生的热量不会使表面132(例如,层压件的一部分)超过玻璃转换温度(这将导致层压件120和/或层压件121的不期望的结构变化)。

[0030]

在该实施方式中,传感器160嵌入在散热器140内,并且在远离焊接界面130的距离d处测量温度(或指示磁场强度的电压)。然而,在另外的实施方式中,传感器160可以放置在散热器的左边缘或右边缘处,或者放置在焊接界面130的左边缘或右边缘处,或者放置在层压件121下方。基于焊接界面130处的温度与散热器140处的温度之间的已知关系(或基于所测量的磁场强度与施加到感应线圈119的电流之间的已知关系),可确定在焊接界面130处执行的感应焊接的温度。传感器160可以包括热电偶或电磁场(emf)传感器(例如,具有校准回路的emg传感器,该校准回路具有至少两百个回路),诸如被设计用于以一至五兆赫之间的采样率进行操作以获取测量结果的传感器。在另外的实施方式中,传感器160包括测量温度的红外(ir)传感器。

[0031]

感应焊接系统100的操作的说明性细节将参考图2至图3进行讨论。对于该实施方式,假设多个热塑性层压件已经被铺设并且彼此抵靠放置以便形成感应焊接,该感应焊接将层压件制成单个整体复合部件。例如,这可以包括在开始感应焊接之前将复合部件/层压件放置成与另一复合部件/层压件接触。

[0032]

图2是示出在说明性实施方式中的基于远程检测的温度来操作感应焊接系统的方法200的流程图。方法200的步骤参考图1的感应焊接系统100进行描述,但本领域技术人员将理解,方法200可在其它系统中执行。本文描述的流程图的步骤不是全部包括在内的,并且可以包括未示出的其它步骤。本文描述的步骤也可以以替代的顺序执行。

[0033]

在步骤202中,控制器112沿着包括由纤维124增强的热塑性塑料122的基体的复合部件的焊接界面(例如,沿着在层压件120处的焊接界面130)开始感应焊接。沿着层压件120的交叉部分执行感应焊接。开始感应焊接可以包括将电流施加到感应线圈119以便产生磁场,并且沿着焊接线移动感应线圈119以便沿着显著的距离(例如,几英尺到许多英尺)从两

个不同的层压件熔合热塑性塑料。在另外的实施方式中,感应线圈119相对于层压件120-121移动,层压件120-121相对于感应线圈119移动,或者执行它们的一些组合。

[0034]

焊接复合部件/层压件包括响应于施加的磁场在复合部件/层压件处的纤维124内产生热量。焊接线的宽度可以显著地小于长度,并且可以例如为一英寸或更小,而焊接线可以延续任何可行的距离(例如,几百英尺)。

[0035]

在步骤204中,控制器112确定复合部件的一部分(例如,表面132)的远程温度,该部分在感应焊接期间经由传导接收来自焊接界面(例如,焊接界面130)的热量。即,控制器112可以查阅(consult)来自传感器160的温度数据,以确定表面132的温度,在该实施方式中该传感器设置在散热器140处。表面132已经被层压件120-121内的纤维124-125传导地加热,该层压件120-121被感应地加热。这种加热由散热器140控制,以便将从焊接界面130下方和上方的纤维124-125产生的热量带走。可以持续地、周期性地(例如,每毫秒、每十毫秒等)或在某些处理检查点(例如,在末端执行器118移动到新位置之后的某一时间量)获取温度读数。

[0036]

在步骤206中,控制器112基于感应焊接期间的远程温度来确定复合部件的焊接界面(例如,焊接界面130)处的焊接温度。在一些实施方式中,基于从实验结果确定的已知相关性做出该确定。例如,控制器112可查阅模型(例如,线性模型或其它模型)以基于先前实验证明的结果基于来自传感器160的输入而导出焊接界面130处的温度。在一个实施方式中,推断焊接温度是基于远程温度以及在所述部分(例如,表面132)与焊接界面(例如,焊接界面130)之间的距离来确定的。

[0037]

控制器112还可以存储该温度信息,该温度信息与指示末端执行器118沿着焊接线的位置的信息相关,以便稍后向技术人员报告。报告可以包括指示焊接界面130处的温度是否在期望范围内的一系列图形或文本陈述。

[0038]

在另外的实施方式中,控制器112可基于所确定的焊接温度实时地控制施加到感应线圈119的电流量。这使得控制器112能够通过调节磁场的强度来控制感应焊接。例如,如果焊接温度低于期望操作范围持续超出阈值时间段(例如,几毫秒),则控制器112可增加施加到感应线圈119的电流量。或者,如果焊接温度高于期望操作范围持续超出阈值时间段(例如,几毫秒),则控制器112可以减小施加到感应线圈119的电流量。在另外的实施方式中,控制器112基于推断的焊接温度来调节末端执行器118沿着焊接线移动的速度。以这种方式,控制器112可以基于焊接温度控制感应焊接。控制器112还可以控制沿着焊接线的感应焊接的速率。

[0039]

方法200提供了优于现有技术的显著优点,因为它使得感应焊接的温度能够经由远程感测装置被精确地确定。因此,在焊接界面处不需要感测装置,这降低了设定和执行感应焊接的复杂性和成本。这还消除了在焊接界面130处添加用于测量焊接温度的元件的需要。这种元件将使得更难以产生处于期望公差内的焊接,并且将为结构增加重量。此外,因为方法200使得能够精确推断沿着整个焊接线的感应焊接温度,所以执行方法200的技术人员能够快速且有效地识别沿着焊接线的可能期望进行进一步检查的位置。

[0040]

图3是示出在说明性实施方式中的基于指示磁场强度的远程检测的电压来操作感应焊接系统的方法300的流程图。方法300的步骤参考图1的感应焊接系统100来描述,但本领域技术人员将理解,方法300可在其它系统中执行。

[0041]

在步骤302中,控制器112通过操作感应线圈119沿着第一复合部件的焊接界面(例如,沿着层压件120处的焊接界面130)开始感应焊接,所述第一复合部件包括由纤维124增强的热塑性塑料122的基体。执行这个步骤以便将第一复合部件与第二复合部件(例如,层压件121)结合。开始感应焊接可以包括将电流施加到感应线圈119以便产生磁场,并且沿着焊接线移动感应线圈119以便沿着显著的距离(例如,具有几英寸到许多英尺的长度)从两个不同的层压件熔合热塑性塑料。焊接线的宽度可以显著的小于长度,并且可以例如为一英寸或更小。

[0042]

在步骤304中,控制器112确定在不同于感应线圈119的位置处(例如,在散热器140内的传感器160处)所测量的磁场强度。在一个实施方式中,该步骤包括控制器112测量传感器160处的均方根(rms)电压,并基于测量的rms电压和场强之间的已知关系确定测量的磁场强度。可以持续地、周期性地(例如,每毫秒、每十毫秒等)或在某些处理检查点(例如,在末端执行器118移动到新位置之后的某一时间量)获取这些读数。

[0043]

在步骤306中,控制器112基于在感应焊接期间测量的磁场强度和阈值磁场强度之间的差确定在第一复合部件的焊接界面(例如,焊接界面130)处的焊接温度。当纤维124被磁场加热时,用于在感应线圈119处产生磁场的能量被纤维124吸收。这降低了磁场的强度。因此,磁场已经从阈值减小的量(例如,强度的基线或预期量,如果没有层压件在施加到感应线圈119的当前电流量下从磁场吸收能量)指示用于加热焊接界面130的能量的量。该能量的量可以在实验上被测量并且与焊接界面130处的特定温度相关。

[0044]

为了推断焊接温度,控制器112可以查阅模型(例如,线性模型或其它模型)以基于先前实验证明的结果基于来自传感器160的输入而导出焊接界面130处的温度。控制器112还可以存储该温度信息,该温度信息与指示末端执行器118沿着焊接线的位置的信息相关,以便稍后向技术人员报告。报告可以包括指示焊接界面130处的温度是否在期望范围内的一系列图形或文本陈述。

[0045]

在一个实施方式中,推断焊接温度是基于测量的电压以及该部分(例如,表面132)与焊接界面(例如,焊接界面130)之间的距离来确定的。在这样的实施方式中,确定焊接温度可包括基于rms电压计算感应线圈119处的电流,且基于感应线圈处的电流确定焊接温度。在另外的实施方式中,涉及其它参数,包括焊接速度、散热器参数、任一层压件中的纤维的层数、线圈距焊接线的距离、被焊接的材料的厚度和类型等。

[0046]

在另外的实施方式中,控制器112可基于所确定的焊接温度实时控制施加到感应线圈119的电流量。例如,如果焊接温度低于期望操作范围持续超出阈值时间段(例如,几毫秒),则控制器112可增加施加到感应线圈119的电流量。或者,如果焊接温度高于期望操作范围持续超出阈值时间段(例如,几毫秒),则控制器112可以减小施加到感应线圈119的电流量以调节磁场的强度。在另外的实施方式中,控制器112可以基于推断的焊接温度来调节末端执行器118沿着焊接线移动的速度,并且实时地识别沿着焊接线的超出公差的位置。

[0047]

确定、推断和控制的步骤可以在感应焊接期间在闭环中反复地执行。以这种方式,控制器112基于感应线圈119的电流和末端执行器118沿着层压件120的焊接界面(即,焊接界面130)的行进速度来执行对在感应焊接期间施加的功率量的闭环控制。

[0048]

方法300提供了优于现有技术的显著优点,因为它使得感应焊接的温度能够经由远程感测装置被实时精确地确定。因此,在焊接界面处不需要感测装置,这降低了设定和执

行感应焊接的复杂性和成本。此外,因为方法300使得能够精确推断沿着整个焊接线的感应焊接温度(即,基于在焊道(welding pass)期间测量的温度),所以执行方法300的技术人员能够快速且有效地识别沿着焊接线的可能期望进一步检查的位置,且甚至可在这些位置出现时识别这些位置。

[0049]

图4是在说明性实施方式中的操作感应线圈412以产生感应焊接的感应焊接系统400的立体图。图4不是按比例的。在图4中,机器人410沿着焊接方向414平移感应线圈412,以沿着层压件420和层压件430之间的焊接界面440产生具有最大场强的磁场。层压件430被铺设到心轴460上,并且散热器450设置在层压件420顶上以便散热。层压件420可以实现为宽面板,但是为了清楚起见以其当前的窄尺寸示出。在另外的实施方式中,散热器450延伸超过焊接线以控制焊接线从边缘442至边缘444的结合温度。

[0050]

图5是在说明性实施方式中的图4的操作感应线圈以产生感应焊接的感应焊接系统的俯视图,并且与图4的视图箭头5对应。在图5中,描绘了散热器450,以及焊接线(例如,具有大约一英寸的宽度并且从左到右连续)。图5不是按比例的,以便允许更有效地示出某些特征。还描绘了嵌入在每个散热器450内的传感器510(例如,e型热电偶、emf传感器等)的阵列500。

[0051]

虽然这些传感器不物理地接触焊接界面440,但是它们能够确定远程温度(或rms电压),从该远程温度可以推断出焊接界面处的温度。

[0052]

在一个实施方式中,在移动末端执行器时,控制器112识别阵列中最靠近末端执行器或感应线圈设置的热电偶,并通过操作该热电偶确定远程温度。在另一实施方式中,控制器112经由emf传感器的操作(例如,基于emf传感器处的确定的电压)识别阵列中最靠近末端执行器或感应线圈设置的emf传感器,以及识别磁场强度。

[0053]

在另外的实施方式中,传感器和末端执行器在感应焊接期间以相同的速度和在相同的方向上横跨复合部件行进,使得在感应焊接过程的持续时间内传感器保持设置在末端执行器的正下方。换句话说,存在emf传感器和感应线圈的配对,使得即使感应线圈不移动,而是焊接界面移动,也能够维持线圈相对于emf传感器的期望的定位。

[0054]

图6是在说明性实施方式中的图4的操作感应线圈以产生感应焊接的感应焊接系统的端视图,并且与图4的视图箭头6对应。如图6所示,传感器610、620和640可包括能够向操作感应线圈412的机器人的控制器报告远程温度的温度传感器。同时,传感器610、620、630、640、650和660可包括用于确定所测量的磁场强度的rms电压传感器,或所有位置处的热电偶和磁场传感器两者。在另外的实施方式中,感应焊接系统可利用图6中描绘的传感器中的任一种或它们的组合来推断焊接界面440处的温度。如图6所示,心轴460以力f压靠层压件430,以便确保层压件430和层压件420被充分地压紧以产生期望强度的感应焊接。

[0055]

图7是示出在说明性实施方式中的感应焊接温度和散热器温度之间的关系的图表700。这些关系可以在上述方法200的步骤206期间被考虑。在图7中,描绘了用于多种不同材料(例如,热塑性塑料,或热塑性塑料和纤维的组合)中的每一种材料的焊接温度和散热器温度之间的关系。每个关系被描绘为由实验数据支持的最佳拟合线(例如,线710、线720、线730)。该关系可用于确定感应焊接是否在期望的操作范围740内被执行。

[0056]

图8是示出在说明性实施方式中的检测的电压和感应电流之间的关系的图表800。这些关系可以在上述方法300的步骤306期间被考虑。在图8中,对于指示被加热的材料的不

同量的多种不同情形(例如,在线810中没有层压件,在线820中有一个层压件,以及在线830中有两个层压件),已知(由传感器)检测的rms电压和(施加到感应线圈的)感应电流之间的关系。每个关系被描绘为由实验数据支持的最佳拟合线。这些已知情形之间的差可以用于确定预期磁场和测量磁场之间的差,这可以指示感应焊接是否在期望的温度操作范围内正被执行。

[0057]

在另外的实施方式中,光纤传感器用于跟踪沿着焊接线的整个温度的连续区。图9是示出在说明性实施方式中的用于经由线性光纤传感器1100(图11)监测温度的方法900的流程图。方法900使得能够在执行感应焊接时实时地获取和更新整个温度的连续区。如本文所讨论的由线性光纤传感器1100执行的感测基于在传感器内部发生的瑞利散射。可以观察这种现象以确定由温度变化引起的传感器的尺寸的变化。具体地,测量的光学频率的变化可以指示传感器处的温度的变化。

[0058]

在步骤902中,线性光纤传感器1100位于沿着复合部件的焊接线处,该复合部件包括由纤维增强的热塑性塑料的基体。线性光纤传感器1100包括沿着预期焊接线前进的细长螺纹。在一些实施方式中,焊接线遵循轮廓,并且线性光纤传感器1100符合该轮廓。线性光纤传感器1100包括响应于温度的变化以及响应于施加的力而长度变化的感测元件。线性光纤传感器1100还可以包括盖,该盖在执行感应焊接时遮蔽线性光纤传感器1100的元件免受物理应变。在一个实施方式中,盖是刚性的,并且在感应焊接期间基本上不热膨胀,这意味着盖不产生拉伸这些元件的应变。

[0059]

在步骤904中,经由线性光纤传感器1100测量沿着焊接线的温度。这可以包括测量用于来自激光器的光的参考光学频移,来自激光器的光从线性光纤传感器1100的端部行进到线性光纤传感器1100内的元件。在该过程期间,控制器操作激光器以沿着线性光纤传感器1100传输光。在线性光纤传感器1100内的每个元件处,激光的一部分被朝向激光器反射回。通过在激光器的光到达每个元件并从每个元件返回时测量用于激光的光学频移,构造了基线、环境温度光学频移的连续区。在另外的实施方式中,这些技术也用于制造的复合部件内,以便测量应变的变化而不是温度的变化(或与温度的变化一起测量)。应变的测量可用于在复合部件处于使用中时实时地确定接头的应力/载荷。

[0060]

在步骤906中,沿着焊接线(该焊接线可平行于线性光纤传感器1100)在复合部件处执行感应焊接。在感应焊接期间,复合部件被加热,并且该热量经由传导被传递到线性光纤传感器1100。线性光纤传感器1100的加热导致光纤传感器的元件的热膨胀,这增加了元件的长度,并且因此改变了来自激光器的横穿线性光纤传感器1100的光的频率。这些频移是可测量的,并且能够与已知温度相关。

[0061]

在步骤908中,控制器测量焊接光学频移,该焊接光学频移是正在执行感应焊接时当来自激光器的光从线性光纤传感器1100的端部行进到元件时用于该光的光学频率的变化。在步骤910中,控制器例如基于用于元件的参考光学频移和焊接光学频移之间的差来确定沿着焊接线的焊接温度的连续区。在一个实施方式中,控制器通过以下方式确定沿着焊接线的焊接温度的连续区:基于用于元件中的每个元件的参考光学频移和焊接光学频移之间的差来确定沿着线性光纤传感器1100的传感器温度,并且基于传感器温度和焊接温度之间的已知关系来从每个传感器温度确定焊接温度。已知关系可以基于制成复合部件的材料、复合部件的厚度、复合部件内的纤维定向以及线性光纤传感器1100到焊接线的距离。在

一个实施方式中,确定沿着焊接线的焊接温度的连续区包括确定彼此分开小于一毫米的多个位置(例如,每个位置与线性光纤传感器1100的不同元件对应)中的每个位置处的焊接温度。

[0062]

在步骤912中,控制器基于焊接温度的连续区控制感应焊接。控制感应焊接包括调节感应线圈在焊接线上的速度、调节施加到感应线圈的电流量、或执行其它操作以管理沿着连续区的一个或多个位置处的测量的温度。

[0063]

在另外的实施方式中,线性光纤传感器1100设置在复合部件内,并且在复合部件中被用于传输光学信号以用于检查或通信的目的。在另外的实施方式中,线性光纤传感器1100设置在焊接在一起的纤维增强复合部件中的任一复合部件内。因此,线性光纤传感器1100变成处于被焊接在一起的结构内的整体纤维。然后,在完成焊接之后使用线性光纤传感器1100,以便在操作和维护期间监测结合接头的健康。例如,在结合接头处经历的应变可以经由线性光纤传感器1100来监测。

[0064]

图10是在说明性实施方式中的监测温度的线性光纤传感器1100的立体图。图10示出了在环境1000内,线性光纤传感器1100可设置在靠近成形到心轴1030上的复合部件1010和复合部件1020之间的焊接线1022的位置1040、1060和/或1070处。线性光纤传感器1100甚至可以设置在复合部件中的一个复合部件内的位置1050处,或者在其它位置处。这些位置包括设置到焊接线1022的任一侧、焊接线1022的上方、或者甚至心轴1030内的焊接线1022的下方、焊接线自身的正上方、或者如上所述设置在热电偶可被设置的任何位置的位置。

[0065]

图11是在说明性实施方式中的线性光纤传感器的剖视图,并且与图10的视图箭头11对应。根据图11,线性光纤传感器1100包括作为用于元件1120的物理遮蔽而操作的盖1110(也称为护套),从而保护元件1120免受由外力引起的物理应变。元件1120是光学透明的,并且每个元件延伸小于一毫米。每个元件1120反射由激光器1130产生的光1134的一部分。例如,在该实施方式中,反射部分1136被提供回到激光器1130,并且这些反射部分的定时指示行进的距离。当元件1120中的一个元件被加热时,元件的长度从基线长度(l)增加到更大的长度(l+δ)。这导致可检测的光学频率的差。因此,可以基于光学频率的变化实验性地确定元件1120中的每个元件处的温度。基于元件1120距焊接线的距离和正被加热的材料的类型,使元件1120中的每一个元件处的温度与焊接线处的温度相关。

[0066]

图12是描绘在说明性实施方式中的由线性光纤传感器测量的温度的连续区1210的图表。根据图12,连续区1210由沿着线性光纤传感器的长度确定的温度构成,并且被实时更新。区域1230中的温度已经下降到阈值水平1220以下。基于该信息,控制器确定将在区域1230处执行感应焊接线圈的附加焊道。在另外的实施方式中,除了执行附加焊道之外或代替执行附加焊道,调节线圈强度或调节线圈速度以增加在焊接线处产生的热量的调节。

[0067]

实施例

[0068]

在以下实施例中,在感应焊接系统的上下文中描述了附加的过程、系统和方法。

[0069]

更具体地参考附图,本公开的实施方式可以在如图13所示的方法1300和如图10所示的飞行器1302中的飞行器制造和维修的上下文中描述。在预生产期间,方法1300可以包括飞行器1302的规格和设计1304以及材料采购1306。在生产期间,进行飞行器1302的部件和子组件制造1308和系统集成1310。此后,飞行器1302可以经历认证和交付1312以便投入服役1314。当由客户使用时,飞行器1302被安排在维护和维修1316中进行例行工作(其也可

以包括修改、重新构造、整修等)。在方法1300中描述的生产和维修的任何一个或多个合适阶段(例如,规格和设计1304、材料采购1306、部件和子组件制造1308、系统集成1310、认证和交付1312、服役1314、维护和维修1316)和/或飞行器1302的任何合适部件(例如,机身1318、系统1320、内饰1322、推进系统1324、电气系统1326、液压系统1328、环境系统1330)期间,可以采用本文体现的设备和方法。

[0070]

方法1300的每个过程可以由系统集成商、第三方和/或运营商(例如,客户)执行或实行。为了本说明书的目的,系统集成商可以包括但不限于任何数量的飞行器制造商和主系统转包商;第三方可以包括但不限于任何数量的供应商、分包商和供货商;并且运营商可以是航空公司、租赁公司、军事实体、维修组织等。

[0071]

如图14所示,由方法1300生产的飞行器1302可包括具有多个系统1320和内饰1322的机身1318。系统1320的实施例包括推进系统1324、电气系统1326、液压系统1328和环境系统1330中的一种或多种。可以包括任何数量的其它系统。尽管示出了航空航天的实施例,但是本发明的原理可以应用于其它工业,例如汽车工业。

[0072]

如上所述,在方法1300中描述的生产和维修的任何一个或多个阶段期间,可以采用本文体现的设备和方法。例如,对应于部件和子组件制造1308的部件或子组件可以以类似于在飞行器1302在服役中生产的部件或子组件的方式制造或生产。而且,在子组件制造1308和系统集成1310期间,例如通过充分加快飞行器1302的组装或降低其成本,可以利用一个或多个设备实施方式、方法实施方式或其组合。类似地,例如且不限于在维护和维修1316期间,在飞行器1302在服役中,可利用一个或多个设备实施方式、方法实施方式或其组合。例如,本文描述的技术和系统可以用于材料采购1306、部件和子组件制造1308、系统集成1310、服役1314和/或维护和维修1316,和/或可以用于机身1318和/或内饰1322。这些技术和系统甚至可以用于系统1320,包括例如推进系统1324、电气系统1326、液压系统1328和/或环境系统1330。

[0073]

在一个实施方式中,部件包括机身1318的一部分,并且在部件和子组件制造1308期间制造。然后,该部件可以在系统集成1310中被组装到飞行器中,然后在服役1314中使用,直到磨损使该部件不可用。然后,在维护和维修1316中,该部件可以被丢弃并用新制造的部件替换。本发明的部件和方法可贯穿部件和子组件制造1308使用,以便制造新的部件。

[0074]

附图中所示或本文所述的各种控制元件(例如,电气或电子部件)中的任一个可被实现为硬件、实现软件的处理器、实现固件的处理器或这些的某种组合。例如,元件可以被实现为专用硬件。专用硬件元件可被称为“处理器”、“控制器”或一些类似术语。当由处理器提供时,功能可以由单个专用处理器、单个共享处理器或多个单独的处理器提供,其中一些可以被共享。此外,术语“处理器”或“控制器”的明确使用不应被解释为排他性地指代能够执行软件的硬件,并且可以隐含地包括但不限于数字信号处理器(dsp)硬件、网络处理器、专用应用集成电路(asic)或其它电路系统、现场可编程门阵列(fpga)、用于存储软件的只读存储器(rom)、随机存取存储器(ram)、非易失性存储设备、逻辑或一些其它物理硬件部件或模块。

[0075]

此外,控制元件可以被实现为可由处理器或计算机执行以执行元件的功能的指令。指令的一些实施例是软件、程序代码和固件。当由处理器执行时,指令可操作以引导处理器执行元件的功能。指令可以存储在处理器可读的存储设备上。存储设备的一些实施例

是数字或固态存储器、诸如磁盘和磁带之类的磁存储介质、硬盘驱动器或光学可读数字数据存储介质。

[0076]

尽管本文描述了具体实施方式,但是本公开的范围不限于那些具体实施方式。本公开的范围由所附权利要求及其任何等同物限定。

[0077]

为了完整起见,本发明的各个方面在以下编号的条款中陈述:

[0078]

条款1.一种用于控制复合部件的焊接的方法,所述方法包括:

[0079]

沿着包括由纤维增强的热塑性塑料的基体的复合部件定位线性光纤传感器;

[0080]

经由所述线性光纤传感器测量沿着所述焊接线的温度;

[0081]

沿着所述焊接线在所述复合部件处执行感应焊接;

[0082]

确定沿着所述焊接线的焊接温度的连续区;以及

[0083]

基于所述焊接温度的连续区控制所述感应焊接。

[0084]

条款2.条款1所述的方法,其中:

[0085]

测量所述温度包括在执行所述感应焊接之前针对从所述线性光纤传感器的端部行进到所述线性光纤传感器内的元件的激光而测量参考光学频移。

[0086]

条款3.条款1或2中任一项所述的方法,其中:

[0087]

所述焊接线平行于所述线性光纤传感器。

[0088]

条款4.条款1至3中任一项所述的方法,所述方法还包括:

[0089]

测量所述温度包括在正在执行所述感应焊接时针对从所述线性光纤传感器的端部行进到所述线性光纤传感器内的元件的激光而测量焊接光学频移。

[0090]

条款5.条款4所述的方法,其中:

[0091]

测量温度是基于针对所述线性光纤传感器的元件的参考光学频移与焊接光学频移之间的差。

[0092]

条款6.条款1至5中任一项所述的方法,其中:

[0093]

确定沿着所述焊接线的所述焊接温度的连续区包括确定在彼此分开小于一毫米的多个位置中的每个位置处的焊接温度。

[0094]

条款7.条款1至6中任一项所述的方法,所述方法还包括:

[0095]

在执行所述感应焊接时,遮蔽所述线性光纤传感器的元件免受物理应变。

[0096]

条款8.条款1至7中任一项所述的方法,其中:

[0097]

所述焊接线遵循一轮廓,并且所述方法还包括使所述线性光纤传感器符合所述轮廓。

[0098]

条款9.条款1至8中任一项所述的方法,其中:

[0099]

确定沿着所述焊接线的所述焊接温度的连续区包括:

[0100]

基于针对所述线性光纤传感器的多个元件中的每个元件的参考光学频移与焊接光学频移之间的差,确定沿着所述线性光纤传感器的传感器温度;以及

[0101]

基于传感器温度和焊接温度之间的已知关系,从每个传感器温度确定焊接温度。

[0102]

条款10.条款9所述的方法,其中:

[0103]

所述已知关系是基于制成所述复合部件的材料、厚度、纤维定向以及所述线性光纤传感器到所述焊接线的距离。

[0104]

条款11.条款1至10中任一项所述的方法,其中:

[0105]

所述线性光纤传感器设置在所述复合部件内。

[0106]

条款12.一种根据条款1至11中任一项所述的方法组装的飞行器的一部分。

[0107]

条款13.一种体现编程指令的非暂时性计算机可读介质,所述编程指令在由处理器执行时可操作用于执行用于控制复合部件的焊接所述的方法,所述方法包括:

[0108]

沿着包括由纤维增强的热塑性塑料的基体的复合部件定位线性光纤传感器;

[0109]

经由所述线性光纤传感器测量沿着所述焊接线的温度;

[0110]

沿着所述焊接线在所述复合部件处执行感应焊接;

[0111]

确定沿着所述焊接线的焊接温度的连续区;以及

[0112]

基于所述焊接温度的连续区控制所述感应焊接。

[0113]

条款14.条款13所述的介质,其中:

[0114]

测量所述温度包括在执行所述感应焊接之前针对从所述线性光纤传感器的端部行进到所述线性光纤传感器内的元件的激光而测量参考光学频移。

[0115]

条款15.条款13或14所述的介质,其中:

[0116]

所述焊接线平行于所述线性光纤传感器。

[0117]

条款16.条款13至15中任一项所述的介质,其中,所述方法还包括:

[0118]

测量所述温度包括在正在执行所述感应焊接时针对从所述线性光纤传感器的端部行进到所述线性光纤传感器内的元件的激光而测量焊接光学频移。

[0119]

条款17.条款16所述的介质,其中:

[0120]

测量温度是基于针对所述元件的参考光学频移和焊接光学频移之间的差。

[0121]

条款18.条款13至17中任一项所述的介质,其中:

[0122]

确定沿着所述焊接线的所述焊接温度的连续区包括确定在彼此分开小于一毫米的多个位置中的每个位置处的焊接温度。

[0123]

条款19.条款13至18中任一项所述的介质,其中,所述方法还包括:

[0124]

在执行所述感应焊接时,遮蔽所述线性光纤传感器的所述元件免受物理应变。

[0125]

条款20.条款13至19中任一项所述的介质,其中:

[0126]

所述焊接线遵循一轮廓,并且所述方法还包括使所述线性光纤传感器符合所述轮廓。

[0127]

条款21.条款13至21中任一项所述的介质,其中:

[0128]

确定沿着所述焊接线的所述焊接温度的连续区包括:

[0129]

基于针对所述线性光纤传感器的多个元件中的每个元件的参考光学频移与焊接光学频移之间的差,确定沿着所述线性光纤传感器的传感器温度;以及

[0130]

基于传感器温度和焊接温度之间的已知关系,从每个传感器温度确定焊接温度。

[0131]

条款22.条款21所述的介质,其中:

[0132]

所述已知关系基于制成所述复合部件的材料、厚度、纤维定向以及所述线性光纤传感器到所述焊接线的距离。

[0133]

条款23.条款13至22中任一项所述的介质,其中:

[0134]

所述线性光纤传感器设置在所述复合部件内。

[0135]

条款24.一种根据由存储在条款13至23中任一项的所述计算机可读介质上的所述指令限定的所述方法组装的飞行器的一部分。

[0136]

条款25.一种用于促进复合部件的焊接的设备,所述设备包括:

[0137]

末端执行器,所述末端执行器产生电磁场,所述电磁场使复合部件的焊接线产生导致感应焊接的热量;

[0138]

线性光纤传感器,所述线性光纤传感器沿着所述焊接线设置在所述复合部件处;以及

[0139]

控制器,所述控制器经由所述线性光纤传感器测量沿着所述焊接线的温度,确定沿着所述焊接线的焊接温度的连续区,并且基于所述焊接温度的连续区控制所述感应焊接。

[0140]

条款26.条款25所述的设备,其中:

[0141]

所述控制器通过以下方式来测量温度:在感应焊接之前针对激光从所述线性光纤传感器的端部行进到所述线性光纤传感器内的元件而测量参考光学频移,并且在所述感应焊接正被执行的同时针对所述激光从所述线性光纤传感器的所述端部行进到所述元件而测量焊接光学频移。

[0142]

条款27.条款26所述的设备,其中:

[0143]

所述温度的连续区基于针对所述线性光纤传感器中的元件的参考光学频移与焊接光学频移之间的差。

[0144]

条款28.条款25至27中任一项所述的设备,其中:

[0145]

所述控制器通过确定在彼此分开小于一毫米的多个位置中的每个位置处的焊接温度来确定沿着所述焊接线的所述焊接温度的连续区。

[0146]

条款29.条款25至28中任一项所述的设备,还包括:

[0147]

盖,所述盖围绕所述线性光纤传感器的元件并且遮蔽所述线性光纤传感器的元件免受所述感应焊接期间的物理应变。

[0148]

条款30.条款25至29中任一项所述的设备,其中:

[0149]

所述焊接线遵循轮廓,并且所述线性光纤传感器符合所述轮廓。

[0150]

条款31.条款25至30中任一项所述的设备,其中:

[0151]

所述控制器通过以下方式确定沿着所述焊接线的所述焊接温度的连续区:基于针对所述线性光纤传感器的多个元件中的每个元件的参考光学频移与焊接光学频移之间的差,确定沿着所述线性光纤传感器的传感器温度;以及基于传感器温度和焊接温度之间的已知关系,从每个传感器温度确定焊接温度。

[0152]

条款32.条款25至31中任一项所述的设备,其中:

[0153]

所述线性光纤传感器设置在所述复合部件内。

[0154]

条款33.使用条款25至32中任一项所述的设备制造飞行器的一部分。

[0155]

条款34.一种用于控制复合部件的焊接的方法,所述方法包括:

[0156]

沿着包括由纤维增强的热塑性塑料的基体的复合部件定位线性光纤传感器;

[0157]

在感应焊接之前,针对从所述线性光纤传感器的端部行进到所述线性光纤传感器内的元件的激光而测量参考光学频移。

[0158]

沿着所述焊接线在所述复合部件处执行感应焊接;

[0159]

在感应焊接期间,针对从所述线性光纤传感器的端部行进到所述线性光纤传感器内的元件的激光而测量参考光学频移;以及

[0160]

基于在感应焊接之前和期间所测量的参考光学频移控制所述感应焊接。

[0161]

条款35.条款34所述的方法,其中:

[0162]

基于在感应焊接之前和期间所测量的参考光学频移确定感应焊接期间的焊接温度的连续区。

[0163]

条款36.条款34所述的方法,其中:

[0164]

沿着平行于所述线性光纤传感器的线进行感应焊接。

[0165]

条款37.条款34所述的方法,所述方法还包括:

[0166]

在执行所述感应焊接时,遮蔽所述线性光纤传感器的元件免受物理应变。

[0167]

条款38.条款34中任一项所述的方法,其中:

[0168]

确定沿着所述焊接线的所述焊接温度的连续区包括:

[0169]

基于针对所述线性光纤传感器的多个元件中的每个元件的参考光学频移与焊接光学频移之间的差,确定沿着所述线性光纤传感器的传感器温度;以及

[0170]

基于传感器温度和焊接温度之间的已知关系,从每个传感器温度确定焊接温度。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1