一种用于玻璃钢管生产用的穿线辅助装置及快速穿线方法与流程

[0001]

本发明是一种用于玻璃钢管生产用的穿线辅助装置及穿线方法。

背景技术:

[0002]

在玻璃钢管生产工艺包括穿丝工段、导丝工段、缠绕工段。导丝工段采用导丝梳栉8(如图7、8),导丝梳栉8上的梳齿为柱形,梳齿齿径为3mm,导丝梳栉的梳齿间距b沿玻璃纤维线穿线方向呈逐渐缩小状态,以三种规格导丝梳栉为例,分别为位于前部的大间距导丝梳栉、位于中部的中间距导丝梳栉81、位于后部的小间距导丝梳栉82。

[0003]

导丝梳栉8在各根玻璃纤维线进行缠绕之前将各根玻璃纤维线7’进行梳理,使各根玻璃纤维线排列成整齐规律的状态汇聚成一束玻璃纤维束,采用玻璃纤维束缠绕形成玻璃钢管。玻璃纤维线由多条玻璃纤丝组成,一根玻璃纤丝的直径在10μm左右。一根玻璃纤维线的直径大约在0.3mm,一束玻璃纤维束的直径大约在2mm。

[0004]

以大间距梳栉的梳齿间距为10mm,中间距梳栉的梳齿间距为5mm,小间距梳栉的梳齿间距为3mm,三种规格导丝梳栉的的梳齿的直径3 mm为例,现有穿丝工艺因其复杂与特殊性、经济性影响,多采用人工穿线,一次要穿10-20根玻璃纤维线。当玻璃纤维线在穿过梳齿间距为3mm、5 mm的导丝梳栉时,因梳齿间距狭窄,加之操作人员产生的如人眼视觉误差、穿线时手抖动等无法控制的不确定分量,使玻璃纤维线在过导丝梳栉的梳齿之间时,玻璃纤维线中玻璃纤丝为离散状态,不易聚拢,玻璃纤维线在拉动过程时可能出现玻璃纤维线展平形成带状结构,玻璃纤维线中的玻璃纤丝易与导丝梳栉的梳齿尖部摩擦或碰撞产生拉毛现象,造成穿线质量控制困难,加之人工穿线效率低,致使玻璃钢管生产面临过程控制难,生产效率提升难的窘境。

技术实现要素:

[0005]

本发明的目的是克服现有玻璃钢管人工穿丝质量控制难、效率低的不足,提出一种用于玻璃钢管生产用的穿线辅助装置,工人可根据梳齿间距变换不同导引齿,实现快速穿线,解决人工穿线时玻璃纤丝产生的拉毛现象,降低人为不确定度,从而提升工序质量与生产效率。

[0006]

本发明的另一目的是玻璃纤维线快速穿线方法。

[0007]

本发明的技术方案是:一种用于玻璃钢管生产用的穿线辅助装置,其特征在于:包括穿线器本体,穿线器本体有多个侧面,各侧面依次连接成封闭的环状面,各侧面中至少两相邻的侧面上分别设有一组导引齿组,每组导引齿组包括n个以一定间距a依次排列的导引齿,每组导引齿组中的导引齿的数量n相同,每组导引齿组中的各导引齿的间距a不相同;导引齿组中的导引齿的齿宽b小于导引齿的间距a;各导引齿齿头处开有深度为h1的过线槽,过线槽槽底与该导引齿相连的穿线器本体的侧面的距离为h2;h1=12-15mm,h2=10

±

2mm。

[0008]

当穿线器本体环状面自转时,各侧面上导引齿组中的各导引齿的间距a沿穿线器

本体环状面转动方向呈缩小或变大状态。

[0009]

穿线器本体的一侧面上还设有一组分线齿组,分线齿组由n+1个均布的分线齿组成,相邻两分线齿之间为分线槽, n个分线槽组成一排用于分离n根引导线的分线槽组;分线齿组设置于靠近导引齿的间距a最大的导引齿组外侧处或靠近导引齿的间距a最小的导引齿组外侧处。

[0010]

分线齿组的n个分线槽与各侧面上的导引齿组的n个导引齿一一对应形成n个环形的齿圈。

[0011]

各分线槽槽底经一压板槽连通。

[0012]

所述穿线器本体各侧面上的各组导引齿组导引齿的中心间距d1与一导丝梳栉中梳齿中心间距d2相同;所述导丝梳栉为至少两个,各导丝梳栉沿玻璃纤维线穿线方向依次排列,各导丝梳栉的梳齿间距c沿玻璃纤维线穿线方向逐渐缩小。

[0013]

所述穿线器本体为棱柱,穿线器本体的侧面垂直设置导引齿,每组导引齿组的n个导引齿相互平行。

[0014]

所述棱柱的侧面为四边形,棱柱的底面为方形面,两相邻的侧面的连接处倒角,倒角作用是降低连接处高度,防止触碰丝线。

[0015]

一种采用上述的穿线辅助装置快速穿线方法,包括以下步骤:步骤1),n根引导线一一对应装于n个环形的齿圈,n根引导线经n个环形的齿圈分离,防止引导线缠绕, n根引导线头部连接n根玻璃纤维线;转动穿线器本体的环状面;步骤2),当穿线器本体一侧面与一导丝梳栉相对应时,且穿线器本体该侧面上的导引齿组的导引齿的中心间距d1与一导丝梳栉中梳齿中心间距d2相同时,导引齿组的导引齿交错插入导丝梳栉梳齿中,工人手持穿线辅助装置,拉动穿线器本体至导引齿组的导引齿脱离导丝梳栉梳齿中,通过引导线5带动玻璃纤维线穿入对应的导丝梳栉的梳齿中;步骤3),继续转动穿线器本体的环状面,重复步骤2),直至完成穿线。将引导线利用两列分线齿中间的压线槽压紧,分线齿的作用是使引导线均布在压线槽内,防止引导线叠加而被压断。引导线通过分线齿后,再依次穿过间距较大引导齿梳齿组的过线槽、间距较小的引导齿梳齿组的过线槽。

[0016]

引导线的后部经压板固定于分线槽槽底的压板槽处,固定引导线,防止引导线脱落。

[0017]

步骤1)中的n根引导线一一对应装于n个环形的齿圈4的步骤为:第一根引导线后部穿过第一个齿圈中的分线槽,第一根引导线中部依次装于第一个齿圈中的各导引齿的过线槽,依次类推,直至第n根引导线后部穿过第一个齿圈中的分线槽,第n根引导线中部依次装于第n个齿圈中的各导引齿的过线槽。

[0018]

本发明提高生产效率,减少工人手动生产的困难,消除人工穿丝产生的操作误差。为克服实际生产中人工穿线效率低的问题,本发明设计了与缠绕机上导丝梳栉数量对应的导引齿组,采用垂直梳齿结构,在每列导引齿组的单齿上开0.2mm的过线槽,使每根丝的间距始终处于可控状态,通过穿线辅助装置的导引齿组来实现变距,能够使玻璃纤维丝随穿线辅助装置顺利通过缠绕机上两组不同间距的导丝梳栉,实现快速穿丝的目的,使穿丝工序耗时由原来的30分钟缩短为10分钟。

[0019]

本发明能实现玻璃钢管生产用玻璃纤维引导线快速穿线,将原工序在缠绕机上穿

线变为在新设计的穿线辅助装置上穿线。将引导线利用两列分线齿中间的压线槽压紧,分线齿的作用是使引导线均布在压线槽内,防止引导线叠加而被压断。引导线通过分线齿后,再通过各侧面上的引导齿的过线槽。工人手持穿线辅助装置带动玻璃纤维线穿入对应的导丝梳栉的梳齿,从而使穿线效率由原来的30分钟缩短到10分钟,穿线时间缩短2|3,极大的提高了玻璃钢管生产穿线阶段效率。

附图说明

[0020]

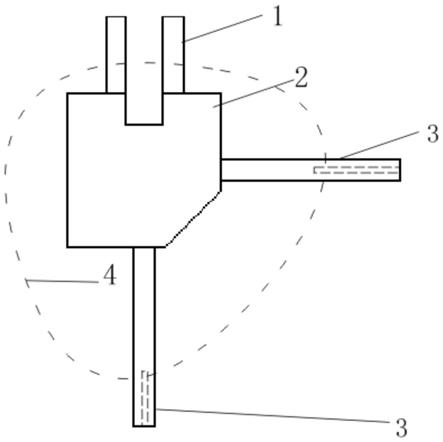

图1是本发明未装引导线的结构示意图之一(两组导引齿组);图2是图1的装引导线状态图;图3是本发明的俯视图之一(装一根导引线状态);图4是本发明的俯视图之二(装10根导引线状态);图5是本发明未装引导线的结构示意图之二(三组导引齿组);图6是导引齿组的导引齿与导丝梳栉的梳齿的配合示意图;图7是导丝工段的俯视图;图8是图7的侧视图;图9是导引齿组的导引齿与导丝梳栉的梳齿的配合放大图。

具体实施方式

[0021]

采用与缠绕机上导丝梳栉对应齿数垂直梳齿结构的导引齿组,在单齿上开0.2mm的过线槽,使每根丝的间距始终处于可控状态,通过穿线辅助装置的导引齿组来实现变距,从而使穿线辅助装置引导玻璃纤维丝顺利通过缠绕机上两组不同间距的导丝梳栉,实现快速穿丝的目的。

[0022]

图1-4中,穿线器本体2为直棱柱,直棱柱的底面为方形面,穿线器本体2有4个侧面,两相邻的侧面的连接处倒角,靠近倒角处的两相邻的侧面上分别设有一组导引齿组3,每组导引齿组3包括10个以一定间距a依次排列的导引齿311、312、313、314、315、316、317、318、319、320,图1中右侧面上的导引齿组中的各导引齿的间距a小于底侧面上的的导引齿组中的各导引齿的间距a;各导引齿齿头处开有深度为h1的过线槽,过线槽槽底与该导引齿相连的穿线器本体的侧面的距离为h2。h1=12-15mm,h2=10

±

2mm。穿线器本体2上侧面有一组分线齿组1,分线齿组1由11个均布的分线齿组成,相邻两分线齿之间为分线槽,10个分线槽组成一排用于分离10根引导线的分线槽组。分线齿组1的10个分线槽与右侧面上的导引齿组的10个导引齿、底侧面上的导引齿组的10个导引齿一一对应形成10个环形的齿圈4。10根引导线5一一对应装于10个环形的齿圈4。引导线5的后部经压板固定于分线槽槽底的压板槽6处,固定引导线,防止引导线脱落。导引齿组3的导引齿的齿宽b=2.5 mm,导引齿组3的导引齿的齿宽b小于导丝梳栉的最小的梳齿间距c,导丝梳栉的最小的梳齿间距c=3 mm。

[0023]

图5中,穿线器本体2的上侧面为分线齿组1,穿线器本体2的右侧面、底侧面、左侧面均有一组导引齿组3。分线齿组1的10个分线槽与右侧面上的导引齿组的10个导引齿、底侧面上的导引齿组的10个导引齿、左侧面上的导引齿组的10个导引齿一一对应形成10个环形的齿圈4。

[0024]

以图1所示的有两组导引齿组3的穿线器为例说明穿线方法,包括以下步骤:

步骤1):10根引导线5沿齿圈4的顺时针方向一一对应装于10个环形的齿圈4,10根引导线经10个环形的齿圈4分离,防止引导线缠绕,10根引导线5头部连接10根玻璃纤维线7。

[0025]

步骤2):转动穿线器本体的环状面,当穿线器本体1底侧面与左端为较高位置导丝梳栉81相对应时,导丝梳栉81的梳齿间距c=5mm,中间距导丝梳栉81的梳齿齿径为3mm,且穿线器本体1底侧面上的导引齿组3的导引齿的中心间距d1与一中间距导丝梳栉81梳齿中心间距d2相同时,d1=d2=5.5mm,导引齿组3的导引齿交错插入导丝梳栉81梳齿中(如图6),工人手持穿线辅助装置向右移动,导引齿组3的导引齿向左移动脱离中间距导丝梳栉81梳齿,拉动穿线器本体1通过引导线5带动玻璃纤维线7穿入对应的导丝梳栉的梳齿中。

[0026]

步骤3):沿图1中箭头m方向顺时针再次转动穿线器本体的环状面,图1中穿线器本体2的右侧面转至底部,位于底部的穿线器本体2的右侧面与右端低位置的小间距导丝梳栉82相对应时,小间距导丝梳栉82的梳齿间距c=3mm,小间距导丝梳栉82的梳齿齿径为3mm,穿线器本体1底侧面上的导引齿组3的导引齿的中心间距d1与一小间距导丝梳栉82梳齿中心间距d2相同时,d1=d2=3.5mm,导引齿组3的导引齿的交错插入小间距导丝梳栉82梳齿中(如图6),工人手持穿线辅助装置向右移动,导引齿组3的导引齿向左脱离小间距导丝梳栉82梳齿,拉动穿线器本体1通过引导线5带动玻璃纤维线7穿入对应的小间距导丝梳栉82的梳齿中,完成穿线,如图7、8。

[0027]

将引导线利用两列分线齿中间的压线槽压紧,分线齿的作用是使引导线均布在压线槽内,防止引导线叠加而被压断。引导线通过分线齿后,再依次穿过间距较大引导齿梳齿组的过线槽、间距较小的引导齿梳齿组的过线槽。引导线为直径0.16-0.2mm的纺线。

[0028]

目前,玻璃钢管生产线穿丝工段传统工艺是人工穿线,一次要穿10-20根丝,穿丝时要通过两排齿径3 mm(齿径是指设备机床上导丝梳栉的梳齿的直径),间距分别5 mm 和3mm的导丝梳栉,左端为较高位置间距5mm的导丝梳栉,右端为处于低位置间距3mm的导丝梳栉。因导丝梳栉间距较窄,且玻璃纤维线易拉毛造成穿丝极为困难,工作效率低,严重影响生产效率。采用本发明大大提高了穿线效率及穿线质量高,玻璃纤维线拉毛现象少。

[0029]

图9中,穿线器本体2上的导引齿组3的导引齿的交错插入导丝梳栉8梳齿中。d1为导引齿组3的导引齿的中心间距,d2为导丝梳栉的梳齿中心间距,a为导引齿组3的导引齿的间距,b为导引齿组3的导引齿的齿宽,c为导丝梳栉的梳齿间距。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1