一种自定心包胶轴承硫化模具的制作方法

1.本实用新型涉及一种包胶轴承硫化模具技术领域,是一种便捷、高效、使用寿命长的自定心包胶轴承硫化模具。

背景技术:

2.模具,工业生产上用以注塑、吹塑、挤出、压铸或锻压成型、冶炼、冲压等方法得到所需产品的各种模子和工具。简而言之,模具是用来制作成型物品的工具,这种工具由各种零件构成,不同的模具由不同的零件构成。

3.包胶轴承是借助模具通过压塑的方式将橡胶硫化在轴承上形成的。包胶轴承对于模具的要求不同于一般橡胶制品模具,包胶轴承模具比较复杂,组件较多,对于各组件之间配合有更高的要求,既要保证精准定位,又要保证较高的使用寿命,此新型包胶轴承模具完美的解决了以上问题。

4.但是目前的包胶轴承硫化模具存在着在硫化过程中由于模具定位不充分造成模具被压坏,模具使用寿命低的问题,同时也存在着产品质量不高的问题,生产效率低下和产品合格率低下以及生产成本高的问题。

技术实现要素:

5.本实用新型所要解决的技术问题是针对现有包胶模具在硫化过程中由于模具定位不充分造成模具被压坏,模具使用寿命低的问题而提供一种自定心包胶轴承硫化模具。该自定心包胶轴承硫化模具解决了产品质量不高的问题,大大提高了生产效率和产品合格率、降低生产成本。

6.本实用新型解决上述问题所采用的技术方案为:

7.自定心包胶轴承硫化模具,由上模腔、下模腔、中套、模芯、压盖、螺母、定位柱共七部分通过之间相互配合形成,其中,所述中套位于所述上模腔与所述下模腔之间并与所述上模腔和下模腔定位,所述定位柱定位在所述下模腔上,所述模芯定位在所述定位柱上,轴承的内圈定位在所述模芯上并置于所述中套的中模腔中,所述压盖套在所述模芯上并定位在上模腔上,所述压盖通过旋在所述模芯上的螺母锁紧,所述压盖被锁紧后将轴承定位在中套的中模腔中,通过高温硫化,使橡胶完整的粘结在轴承的外径表面上,形成包胶轴承。

8.在本实用新型的一个优选实施例中,在所述上模腔的下部设置有上锥度凸台,在所述下模腔的上部设置下锥度凸台,在所述中套的上部设置有上锥度凹面,在所述中套的下部设置下锥度凹面,所述中套上部的上锥度凹面与所述上模腔下部的上锥度凸台呈锥度紧密配合,所述中套下部的下锥度凹面与所述下模腔上部的下锥度凸台呈锥度紧密配合,使得上模腔、中套、下模腔定位配合,确保硫化模具同心度,提高硫化模具寿命。

9.在本实用新型的一个优选实施例中,在所述下模腔的中心设置有一定位孔,所述定位柱同轴设置有上定位柱和下定位柱,所述下定位柱与所述定位孔过盈配合进行定位,所述定位柱同时作为承载模具配合时的导向柱,降低模具压坏的概率,杜绝了产品出现偏

心等质量不良,同时模具磨损后只需更换定位柱,更换方便。

10.在本实用新型的一个优选实施例中,所述模芯呈阶梯形状,由上而下由同轴设置的外螺纹段、压盖锥形定位段、轴承内径定位段和轴承内径端面定位段组成,在模芯内也设置有内定位孔,所述内定位孔间隙配合套在所述上定位柱上;在所述下模腔内设置有下内锥度凹面,在所述轴承内径端面定位段上设置有下外锥度定位面,所述轴承内径端面定位段上的下外锥度定位面与所述下模腔上的下内锥度凹面呈锥度紧密配合;所述轴承内径定位段与所述轴承的内圈内径定位配合;在所述压盖上设置有内锥度定位孔和上外锥度定位面,在所述上模腔内设置有上内锥度凹面,所述压盖上的内锥度定位孔与所述压盖锥形定位段呈锥度紧密配合,所述压盖上的上外准度定位面与所述上模腔上的上内锥度凹面呈锥度紧密配合;所述压盖的底面与所述轴承内径端面定位段的顶面共同对所述轴承的内圈上、下端面定位。

11.由于采用如上的技术方案,本实用新型的自定心包胶轴承硫化模具在包胶轴承硫化时,提高产品质量,合格率大幅提高。优化后的模具,同心度好,生产出的产品胶层厚度及宽度均匀稳定。

附图说明

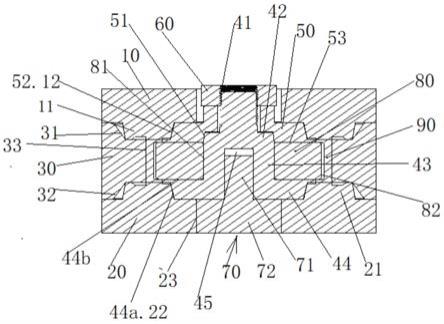

12.图1为本实用新型自定心包胶轴承硫化模具的结构示意图。

13.图2为本实用新型自定心包胶轴承硫化模具的分解结构示意图。

14.图3为本实用新型自定心包胶轴承硫化模具对包胶轴承进行硫化时的使用状态示意图。

具体实施方式

15.以下结合附图和具体实施方式来对本实用新型进行详细描述。

16.参见图1至图3,图中所示的自定心包胶轴承硫化模具,由上模腔10、下模腔20、中套30、模芯40、压盖50、螺母60、定位柱70共七部分通过之间相互配合形成。

17.具体是:

18.在上模腔10的下部设置有上锥度凸台11,在上模腔10内设置有上内锥度凹面12。

19.在下模腔20的上部设置下锥度凸台21,在下模腔20内设置有下内锥度凹面22。

20.在中套30的上部设置有上锥度凹面31,下部设置下锥度凹面32,中套 30上部的上锥度凹面31与上模腔10下部的上锥度凸台11呈锥度紧密配合,中套30下部的下锥度凹面32与下模腔20上部的下锥度凸台21呈锥度紧密配合,使得上模腔10、中套20、下模腔30定位配合,确保硫化模具同心度,提高硫化模具寿命。

21.在下模腔20的中心设置有一定位孔23,定位柱70同轴设置有上定位柱71和下定位柱72,下定位柱72与定位孔23过盈配合进行定位,定位柱70 同时作为承载模具配合时的导向柱,降低模具压坏的概率,杜绝了产品出现偏心等质量不良,同时模具磨损后只需更换定位柱70,更换方便。

22.模芯40呈阶梯形状,由上而下由同轴设置的外螺纹段41、压盖锥形定位段42、轴承内径定位段43和轴承内径端面定位段44组成,在模芯40内也设置有内定位孔45,内定位孔45间隙配合套在上定位柱71上。

23.在轴承内径端面定位段44上设置有下外锥度定位面44a,轴承内径端面定位段44上的下外锥度定位面44a与下模腔20上的下内锥度凹面22呈锥度紧密配合。

24.轴承内径定位段43与轴承80的内圈81内径定位配合。

25.在压盖50上设置有内锥度定位孔51和上外锥度定位面52,压盖50上的内锥度定位孔51与压盖锥形定位段42呈锥度紧密配合,压盖50上的上外准度定位面52与上模腔10上的上内锥度凹面12呈锥度紧密配合;压盖50通过旋在模芯40的外螺纹段41上的螺母60锁紧,压盖50被锁紧后,压盖50 的底面53与轴承内径端面定位段44的顶面44b共同对轴承80的内圈81上、下端面定位。这样轴承80定位在中套30的中模腔33中,通过高温硫化,使橡胶完整的粘结在轴承80的外圈82的外径表面上,形成包胶轴承。

26.本实用新型的自定心包胶轴承硫化模具的使用过程如下:

27.生产准备阶段:将所需生产包胶轴承80置于模芯40的轴承内径定位段43 上,盖上压盖50,用螺母60通过螺丝的方式进行紧固,轴承80的外圈82 包裹上一圈符合标准的橡胶条90待用,形成一个第一整体。

28.硫化阶段:将定位柱70的下定位柱72与下模腔20的定位孔23通过过盈配合固定在一起,中套30下部的下锥度凹面32与下模腔20上部的下锥度凸台21呈锥度紧密配合在一起。将准备阶段形成的第一整体通过模芯40内的内定位孔45与上定位柱71之间形成间隙配合,盖上上模腔10后,所有配件就组合在一起形成第二整体,将第二整体置于硫化机床上合模加压加热,使橡胶与轴承80之间在模具内硫化,合模加压阶段,模芯40能够提前借助定位柱70的导向作用与下模腔20精准定位在一起。避免模芯压坏模腔。

29.脱模阶段:由于橡胶硫化的作用。中套30会与第一整体固定在一起,将固定在一起的第一整体与中套30在特有工装上将第一整体脱离出来,然后进行拆解第一整体,就能够得到所需的包胶轴承。

30.以上为所实用新型的保胶轴承模具的具体实施方式,本实用新型模具组件虽多,但各组件之间存在相互配合,生产效率也高。将定位柱70与下模腔20 设计为两部分,是为了减少维修成本。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1