一种按钮面板凸包冲压模的制作方法

1.本实用新型涉及按钮面板冲压模技术领域,具体为一种按钮面板凸包冲压模。

背景技术:

2.现今随着科技水平的快速发展,冲压件的尺寸精度由模具来保证,具有一模一样的特征,所以质量稳定,互换性好,利用模具加工,所以可获得其它加工方法所不能或难以制造的,壁薄、重量轻、刚性好、表面质量高、形状复杂的零件,冲压成形加工必须具备相应的模具,而模具是技术密集型产品,其制造属单件小批量生产,具有难加工、精度高、技术要求高、生产成本高(约占产品成本的10%~30%)的特点,但是按钮面板冲压模存在安装缺陷。

3.市场上的按钮面板冲压模,外部散热空间有限,不利于按钮面板快速冷却成型,按钮面板后期拆卸不便,大部分按钮面板采用单一模板,工作效率低,按钮面板冲压模吻合缝隙过大,容易造成原料外泄。

技术实现要素:

4.本实用新型的目的在于提供一种按钮面板凸包冲压模,以解决上述背景技术中提出的市场上的按钮面板冲压模,外部散热空间有限,不利于按钮面板快速冷却成型,按钮面板后期拆卸不便,大部分按钮面板采用单一模板,工作效率低,按钮面板冲压模吻合缝隙过大,容易造成原料外泄的问题。

5.为实现上述目的,本实用新型提供如下技术方案:一种按钮面板凸包冲压模,包括:

6.上模具,所述上模具的四周设置有定位机构;

7.连接柱,其安装于所述上模具的下方;

8.下模具,其设置于所述连接柱的下方;

9.定位机构包括:

10.贯穿柱,其设置于所述定位机构的内部;

11.垫板,其开设于所述贯穿柱的下方。

12.优选的,所述上模具与定位机构之间为活动连接,且定位机构与连接柱之间为螺纹连接。

13.优选的,所述连接柱贯穿于下模具的内部,且下模具的尺寸大小与上模具的尺寸大小相吻合。

14.优选的,所述贯穿柱与垫板之间相贴合,且贯穿柱通过垫板与定位机构构成拆卸结构。

15.优选的,所述上模具包括:

16.凹槽,其分布于所述上模具的四周;

17.按钮面板,其设置于所述上模具的中部。

18.优选的,所述凹槽与上模具之间为固定连接,且凹槽设置有三个。

19.优选的,所述下模具包括:

20.封闭槽,其开设于所述下模具的上下两侧;

21.下模板,其设置于所述封闭槽的内侧。

22.优选的,所述下模板的形状结构与按钮面板的形状结构相吻合,且下模板通过按钮面板与上模具构成卡合结构。

23.与现有技术相比,本实用新型的有益效果是:该按钮面板凸包冲压模,具备以下有益效果:当定位机构活动安装在上模具的顶端四周时,可将相贴合的贯穿柱与垫板贯穿安装在上模具的内部,对组装的下模具和上模具能够达到固定加固效果,同时将部分散热孔开设在上模具的顶端,利于外部空间散热,利于按钮面板快速冷却成型,可对按钮面板后期拆卸。

24.1.本实用新型,将“l”形状的凹槽固定连接在上模具的内部四周,可使按钮面板开设在上模具的中部,当定位机构活动安装在上模具的顶端四周时,可将凹槽卡合在上模具和下模具之间,可将按钮面板原料灌入上模具和下模具内,按钮面板原料冷却后,将上模具和下模具进行拆卸,通过上模具上的三个的“l”形状凹槽进行冷却成型产品进行取下,避免直接接触成型的按钮面板。

25.2.本实用新型,当上模具、连接柱和定位机构进行加固组装,下模具和上模具进行加装时,可将形状结构的下模板和按钮面板进行注塑合并,同时将封闭槽开设在下模具中,使得下模具的上下两侧有相应的合并空间,采用双按钮面板进行加装,提高工作效率,下模具中的封闭槽合并卡合处能够缩小按钮面板冲压模缝隙,预防造成原料外泄。

附图说明

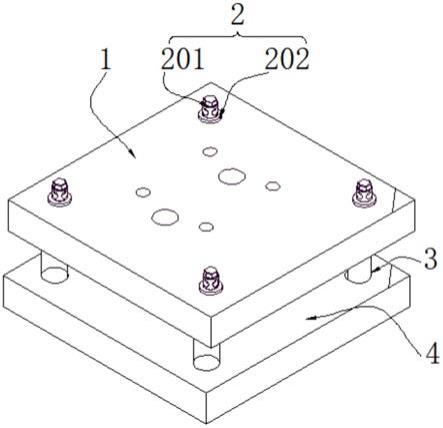

26.图1为本实用新型立体结构示意图;

27.图2为本实用新型上模具的内部结构示意图;

28.图3为本实用新型下模具的内部结构示意图。

29.图中:1、上模具;101、凹槽;102、按钮面板;2、定位机构;201、贯穿柱;202、垫板;3、连接柱;4、下模具;401、封闭槽;402、下模板。

具体实施方式

30.如图1所示,本实用新型提供一种技术方案:一种按钮面板凸包冲压模,包括:上模具1,上模具1的四周设置有定位机构2;连接柱3,其安装于上模具1的下方;下模具4,其设置于连接柱3的下方;定位机构2包括:贯穿柱201,其设置于定位机构2的内部;垫板202,其开设于贯穿柱201的下方,上模具1与定位机构2之间为活动连接,且定位机构2与连接柱3之间为螺纹连接,将定位机构2活动安装在上模具1的顶端四周,可使连接柱3螺纹连接在上模具1的下方,同时将定位机构2通过上模具1安装在连接柱3上,可对上模具1、连接柱3和定位机构2进行加固组装,连接柱3贯穿于下模具4的内部,且下模具4的尺寸大小与上模具1的尺寸大小相吻合,将连接柱3贯穿于下模具4的内部,可将定位机构2通过上模具1安装在连接柱3上,使得上模具1通过连接柱3安装在下模具4的上方,贯穿柱201与垫板202之间相贴合,且贯穿柱201通过垫板202与定位机构2构成拆卸结构,当定位机构2活动安装在上模具1的顶

端四周时,可将相贴合的贯穿柱201与垫板202贯穿安装在上模具1的内部,对组装的下模具4和上模具1能够达到固定加固效果,同时将部分散热孔开设在上模具1的顶端,利于外部空间散热,利于按钮面板快速冷却成型,可对按钮面板后期拆卸。

31.如图2所示,本实用新型提供一种技术方案:一种按钮面板凸包冲压模,上模具1包括:凹槽101,其分布于上模具1的四周;按钮面板102,其设置于上模具1的中部,凹槽101与上模具1之间为固定连接,且凹槽101设置有三个,将“l”形状的凹槽101固定连接在上模具1的内部四周,可使按钮面板102开设在上模具1的中部,当定位机构2活动安装在上模具1的顶端四周时,可将凹槽101卡合在上模具1和下模具4之间,可将按钮面板102原料灌入上模具1和下模具4内,按钮面板102原料冷却后,将上模具1和下模具4进行拆卸,通过上模具1上的三个的“l”形状凹槽101进行冷却成型产品进行取下,避免直接接触成型的按钮面板102。

32.如图3所示,本实用新型提供一种技术方案:一种按钮面板凸包冲压模,下模具4包括:封闭槽401,其开设于下模具4的上下两侧;下模板402,其设置于封闭槽401的内侧,下模板402的形状结构与按钮面板102的形状结构相吻合,且下模板402通过按钮面板102与上模具1构成卡合结构,当上模具1、连接柱3和定位机构2进行加固组装,下模具4和上模具1进行加装时,可将形状结构的下模板402和按钮面板102进行注塑合并,同时将封闭槽401开设在下模具4中,使得下模具4的上下两侧有相应的合并空间,采用双按钮面板102进行加装,提高工作效率,下模具4中的封闭槽401合并卡合处能够缩小按钮面板冲压模缝隙,预防造成原料外泄。

33.综上,该按钮面板凸包冲压模,使用时,将定位机构2活动安装在上模具1的顶端四周,可使连接柱3螺纹连接在上模具1的下方,同时将定位机构2通过上模具1安装在连接柱3上,可对上模具1、连接柱3和定位机构2进行加固组装,当上模具1、连接柱3和定位机构2进行加固组装,下模具4和上模具1进行加装时,可将形状结构的下模板402和按钮面板102进行注塑合并,同时将封闭槽401开设在下模具4中,使得下模具4的上下两侧有相应的合并空间,采用双按钮面板102进行加装,提高工作效率,下模具4中的封闭槽401合并卡合处能够缩小按钮面板冲压模缝隙,预防造成原料外泄,当定位机构2活动安装在上模具1的顶端四周时,可将相贴合的贯穿柱201与垫板202贯穿安装在上模具1的内部,对组装的下模具4和上模具1能够达到固定加固效果,同时将部分散热孔开设在上模具1的顶端,利于外部空间散热,利于按钮面板快速冷却成型,可对按钮面板后期拆卸,将“l”形状的凹槽101固定连接在上模具1的内部四周,可使按钮面板102开设在上模具1的中部,当定位机构2活动安装在上模具1的顶端四周时,可将凹槽101卡合在上模具1和下模具4之间,可将按钮面板102原料灌入上模具1和下模具4内,按钮面板102原料冷却后,将上模具1和下模具4进行拆卸,通过上模具1上的三个的“l”形状凹槽101进行冷却成型产品进行取下。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1