一种导热硅胶垫片自动生产线的制作方法

1.本实用新型属于导热产品生产制备领域,具体涉及一种导热硅胶垫片自动生产线。

背景技术:

2.导热硅胶垫片是一种以硅胶为基材,加入辅材,通过压制和固化工艺得到的一种片状导热产品,导热硅胶垫片具有一定的粘性,在应用时通常直接粘贴在发热元器件上,在电工电子行业具有普遍的应用。

3.导热硅胶自身的强度较低,需要增加补强材料,制成导热硅胶垫片,以提高其强度,现有技术中通常是在导热硅胶表面粘附一层玻璃纤维层,但是采用这种方法得到的导热硅胶垫片在使用时,玻璃纤维层易发生剥离,导致导热硅胶垫片的性能下降;同时现有技术中导热硅胶垫片在生产时,一般是采用设有电阻丝的烤箱进行加热固化,这种加热固化方式能耗高且固化时间长,生产效率低。因此需要设计一种新的导热硅胶垫片自动生产线,以解决上述技术问题,满足企业生产的实际需求。

技术实现要素:

4.本实用新型的目的在于提供一种导热硅胶垫片自动生产线,以解决上述背景技术中提出的技术问题。

5.为了实现上述目的,本实用新型公开了一种导热硅胶垫片自动生产线,依次包括前部、中部和后部,前部包括依次固定设置的第一离型膜上料机构、第一硅胶上料机构、玻璃纤维上料机构、第二硅胶上料机构和第二离型膜上料机构,在第一硅胶上料机构下方设有第一压辊,在第二硅胶上料机构下方设有第二压辊;中部包括固化箱,固化箱内设有紫外灯和烤箱;后部包括依次固定设置的冷却机构、牵引机构和裁切机构。

6.进一步地,所述前部还包括前部控制柜,第一离型膜上料机构固定在前部控制柜的前侧壁上,第一硅胶上料机构、第一压辊、玻璃纤维上料机构、第二硅胶上料机构、第二压辊和第二离型膜上料机构均固定在前部控制柜的柜顶上。

7.进一步地,所述中部还包括中部控制柜,固化箱固定在中部控制柜的柜顶上。

8.进一步地,所述后部还包括第一后部控制柜和第二后部控制柜,冷却机构固定在第一后部控制柜的柜顶上,牵引机构和裁切机构依次固定在第二后部控制柜的柜顶上。

9.进一步地,所述中部控制柜的数量为多个,在每个中部控制柜的柜顶上均设有一个固化箱;所述固化箱为长方体箱体结构,固化箱的底部固定在中部控制柜的柜顶上,固化箱的侧壁和顶部一体成型,且固化箱的侧壁铰接于固化箱的底部。

10.进一步地,在所述固化箱的内侧顶部上固定设有紫外灯和烤箱,每个固化箱内均设有4个紫外灯和1个烤箱,自固化箱的前侧壁至后侧壁,分别为第一紫外灯、第二紫外灯、烤箱、第三紫外灯和第四紫外灯,第一紫外灯、第二紫外灯、烤箱、第三紫外灯和第四紫外灯之间的间距相等,均为h;第一紫外灯与固化箱前侧壁之间的距离、以及第四紫外灯与固化

箱后侧壁之间的距离相等,均为h。

11.进一步地,所述h=2h。如此设置,可确保在相邻的两个固化箱之间,设置在前一固化箱后侧的紫外灯与设置在后移固化箱前侧的紫外灯之间的距离也为h,因此对于所有的固化箱而言,所有的紫外灯和烤箱之间的距离相等,均为h,也可以确保待固化的导热硅胶垫片能够均匀地接受紫外光或热,使其固化更加均匀。

12.进一步地,所述冷却机构有多组,依次固定设置在第一后部控制柜的柜顶上,在每个冷却机构中均并排设有多个冷却风机。

13.进一步地,在所述第二后部控制柜的柜顶上,位于牵引机构和裁切机构之间,固定设有放料机构。放料机构可用于单独裁切过程,可将待裁切产品放入放料机构中,然后导入裁切机构对待裁切的产品进行裁切,可完成产品的单一裁切过程。放料机构的设置扩大了该实用新型中导热硅胶垫片自动生产线的使用范围。

14.上述导热硅胶垫片自动生产线的使用方法,包括如下步骤:

15.(1)在第一离型膜放料辊、玻璃纤维放置辊、第二离型膜放料辊、第一硅胶上料机构和第二硅胶上料机构中分别放入第一离型膜、玻璃纤维、第二离型膜、第一导热硅胶组合物和第二导热硅胶组合物,完成生产前准备工作;

16.(2)第一离型膜自第一离型膜放料辊进入第一硅胶上料机构的下方,在第一硅胶上料机构中进行第一导热硅胶组合物的下料,随后经过第一压辊将第一导热硅胶组合物压延在第一离型膜上;

17.(3)玻璃纤维自玻璃纤维放料辊放置在步骤(2)中压延完成的第一导热硅胶组合物的上方;然后进入第二硅胶上料机构的下方,在第二硅胶上料机构中进行第二导热硅胶组合物的下料,第二导热硅胶组合物落于玻璃纤维的上方;同时第二离型膜通过第二离型膜放料辊放置在第二导热硅胶组合物的上方;然后经过第二压辊将玻璃纤维、第二导热硅胶组合物和第二离型膜依次压延在步骤(2)中得到的产品上方,即完成导热硅胶垫片的压制;

18.(4)压制完成的产品进入固化箱内进行紫外固化或烤箱加热固化,第一导热硅胶组合物和第二导热硅胶组合物在固化箱内完成固化成型;

19.(5)固化成型后的导热硅胶垫片进入冷却机构中进行冷却固化处理,冷却固化处理后的导热硅胶垫片依次进入牵引机构和裁切机构中,对导热硅胶垫片进行牵引和裁切,裁切完成后的导热硅胶垫片即可包装出库。

20.前部实现导热硅胶垫片的压制过程,导热硅胶垫片中包括5层结构,依次为第一离型膜、第一硅胶组合物层、玻璃纤维、第二硅胶组合物层和第二离型膜。玻璃纤维可为导热硅胶垫片增强,玻璃纤维位于导热硅胶垫片的中间层,可有效防止使用过程中玻璃纤维的迁移和剥离。

21.压制过程中,可设置第一硅胶上料机构和第二硅胶上料机构中的上料量和上料速度,控制第一硅胶组合物层和第二硅胶组合物层的厚度相等或不等,为了达到最好的效果,通常是控制第一硅胶组合物层和第二硅胶组合物层的厚度相等,以确保玻璃纤维在导热硅胶垫片中的深度相等,并保证导热硅胶垫片正反使用时的均匀一致性。

22.中部固化箱用以对压制成型的产品进行固化成型,可根据实际需求选择紫外固化或烤箱加热固化,两种固化方式不可同时进行。

23.后部的冷却结构、牵引机构和裁切机构可对固化成型的导热硅胶垫片进行冷却,然后通过牵引机构将冷却后的导热硅胶垫片送入裁切机构中进行裁切,根据产品需求裁切成不同尺寸的成品。

24.与现有技术相比,本实用新型的导热硅胶垫片自动生产线具有如下优点:

25.(1)本实用新型的导热硅胶垫片自动生产线可实现导热硅胶垫片的压制、固化和裁切全过程,生产效率高,可大大减少半成品的转运,减少了因为转运造成的产品的不良率。

26.(2)本实用新型的导热硅胶垫片自动生产线前部设置有第一离型膜上料机构、第一硅胶上料机构、玻璃纤维上料机构、第二硅胶上料机构和第二离型膜上料机构,最终压制出的导热硅胶垫片包括5层结构,玻璃纤维位于中间层,可有效为导热硅胶垫片增强并防止玻璃纤维的剥离和迁移。

27.(3)本实用新型的导热硅胶垫片自动生产线中部的固化箱内设置有紫外灯和烤箱两种固化元件,可根据实际需求选择不同的固化方式;不同的固化元件之间的距离相等,可确保待固化的导热硅胶垫片能够均匀地接受紫外光或热,使其固化更加均匀。

28.(4)本实用新型的导热硅胶垫片自动生产线在后部还单独设置有放料机构,可完成产品的单一裁切过程,扩大了使用范围。

29.(5)本实用新型的导热硅胶垫片自动生产线使用方法简单,操作方便。

附图说明

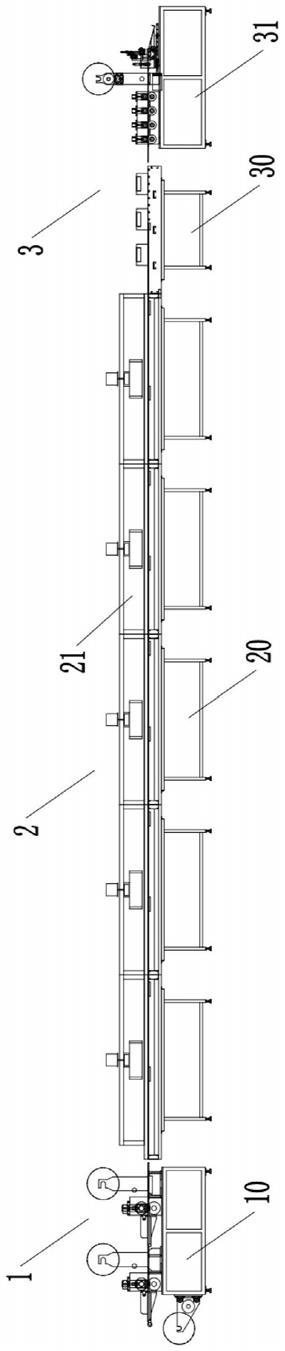

30.图1:实施例1中导热硅胶垫片自动生产线的整体结构示意图。

31.图2:实施例1中前部的结构示意图。

32.图3:实施例1中固化箱的内部结构示意图。

33.图4:实施例1中固化箱的内部紫外灯和烤箱的布局结构示意图。

34.图5:实施例1中的后部第一局部结构示意图。

35.图6:实施例1中的后部第二局部结构示意图。

36.附图标记说明:1、前部;2、中部;3、后部;10、前部控制柜;11、第一离型膜上料机构;12、第一硅胶上料机构;13、玻璃纤维上料机构;14、第二硅胶上料机构;15、第二离型膜上料机构;111、第一离型膜放料辊;112、第一立柱;113、第一导向辊;16、第一压辊;131、玻璃纤维放料辊;132、第二立柱;133、第二导向辊;17、第二压辊;151、第二离型膜放料辊;152、第三立柱;153、第三导向辊;20、中部控制柜;21、固化箱;22、第一紫外灯;23、第二紫外灯;24、烤箱;25、第三紫外灯;26、第四紫外灯;30、第一后部控制柜;31、第二后部控制柜;32、冷却机构;33、牵引机构;34、裁切机构;35、放料机构;351、第四立柱;352、成品放料辊;353、成品导向辊。

具体实施方式

37.下面结合附图,通过具体实施例进行详细阐述,说明本实用新型的技术方案。

38.实施例1

39.一种导热硅胶垫片自动生产线,依次包括前部1、中部2和后部3。

40.前部1包括前部控制柜10、固定在前部控制柜10前侧壁的第一离型膜上料机构11,

以及依次固定在前部控制柜10柜顶的第一硅胶上料机构12、玻璃纤维上料机构13、第二硅胶上料机构14、第二离型膜上料机构15,第一离型膜上料机构11与第一硅胶上料机构12垂直相邻设置。

41.第一离型膜上料机构11包括第一离型膜放料辊111和第一立柱112,第一立柱112垂直固定在前部控制柜10的前侧壁上,第一离型膜放料辊111固定在第一立柱112的顶部;在第一硅胶上料机构12上朝向第一离型膜上料机构11的端部设有第一导向辊113,第一硅胶上料机构12固定在前部控制柜10的前侧柜顶上,在第一硅胶上料机构12下方的前部控制柜10的柜顶上固定设有第一压辊16。

42.玻璃纤维上料机构13包括玻璃纤维放料辊131、第二立柱132和第二导向辊133,第二立柱132固定在前部控制柜10的柜顶,玻璃纤维放料辊131固定于第二立柱132的顶部,第二导向辊133固定于第二立柱132的中部2;第二硅胶上料机构14固定在玻璃纤维上料机构13后方的前部控制柜10的柜顶上,在第二硅胶上料机构14下方的前部控制柜10的柜顶上固定设有第二压辊17;第二离型膜上料机构15包括第二离型膜放料辊151、第三立柱152和第三导向辊153,第三立柱152固定在前部控制柜10的后侧柜顶上,第二离型膜放料辊151固定于第三立柱152的顶部,第三导向辊153固定于第三立柱152的中部2。

43.中部2包括中部控制柜20和固定在中部控制柜20柜顶的固化箱21,中部控制柜20的数量为5个,在每个中部控制柜20的柜顶上均设有一个固化箱21,固化箱21为长方体箱体结构,固化箱21的底部固定在中部控制柜20的柜顶上,固化箱21的侧壁和顶部一体成型,且固化箱21的侧壁铰接于固化箱21的底部,即固化箱21的侧壁和顶部可相对于固化箱21底部的一侧打开。

44.在固化箱21的内侧顶部上固定设有紫外灯和烤箱24,每个固化箱21内均设有4个紫外灯和1个烤箱24,自固化箱21的前侧壁至后侧壁,分别为第一紫外灯22、第二紫外灯23、烤箱24、第三紫外灯25和第四紫外灯26,第一紫外灯22、第二紫外灯23、烤箱24、第三紫外灯25和第四紫外灯26之间的间距相等,为h;第一紫外灯22与固化箱21前侧壁之间的距离、以及第四紫外灯26与固化箱21后侧壁之间的距离相等,均为h;并且h=2h。该实施例1中,5个固化箱21的长度总和为12m。

45.后部3包括依次设置的第一后部控制柜30和第二后部控制柜31、固定在第一后部控制柜30柜顶上的冷却机构32,以及固定在第二后部控制柜31柜顶的牵引机构33和裁切机构34,第一后部控制柜30和中部控制柜20相邻设置。

46.冷却机构32共有3组,依次设置在第一后部控制柜30的柜顶,在每个冷却机构32中均并排设有3个冷却风机;牵引机构33共有4组,依次并排固定设置在第二后部控制柜31柜顶的前侧,裁切机构34固定设置在第二后部控制柜31柜顶的后侧。

47.在第二后部控制柜31的柜顶上,位于牵引机构33和裁切机构34之间,固定设有放料机构35,放料机构35包括第四立柱351、成品放料辊352和成品导向辊353,第四立柱351固定在后部控制柜3的中部柜顶上,成品放料辊352固定于第四立柱351的顶部,成品导向辊353固定于第四立柱351的中部2。

48.前部控制柜10、中部控制柜20、第一后部控制柜30和第二后部控制柜31的高度相等,依次固定设置在车间地面上。

49.采用该实施例1中的导热硅胶垫片自动生产线进行导热硅胶垫片生产时,生产工

艺如下:

50.(1)在第一离型膜放料辊111上放置第一离型膜,在玻璃纤维放料辊131上放置玻璃纤维,同时在第二离型膜放料辊151上放置第二离型膜,在第一硅胶上料机构12中加入第一导热硅胶组合物,在第二硅胶上料机构14中加入第二导热硅胶组合物,完成生产前准备工作;

51.(2)第一离型膜通过第一导向辊113进入第一硅胶上料机构12的下方,在第一硅胶上料机构12中进行第一导热硅胶组合物的下料,随后经过第一压辊16将第一导热硅胶组合物压延在第一离型膜上;

52.(3)玻璃纤维通过玻璃纤维放料辊131和第二导向辊133放置在步骤(2)中压延完成的第一导热硅胶组合物的上方;然后进入第二硅胶上料机构14的下方,在第二硅胶上料机构14中进行第二导热硅胶组合物的下料,第二导热硅胶组合物落于玻璃纤维的上方;同时第二离型膜通过第二离型膜放料辊151和第三导向辊153放置在第二导热硅胶组合物的上方;然后经过第二压辊17将玻璃纤维、第二导热硅胶组合物和第二离型膜依次压延在步骤(2)中得到的产品上方,即完成导热硅胶垫片的压制;

53.(4)压制完成的产品进入固化箱21内,控制前部1各个放料辊、导向辊和压辊的转速,可控制压制完成的产品在固化箱21内的移动速度,选择采用紫外固化或烤箱24加热固化,导热硅胶组合物在固化箱21内完成固化成型;

54.(5)固化成型后的导热硅胶垫片进入冷却机构32中,冷却机构32对导热硅胶垫片进行冷却固化处理,冷却固化处理后的导热硅胶垫片依次进入牵引机构33和裁切机构34中,对导热硅胶垫片进行牵引和裁切,裁切完成后的导热硅胶垫片即可包装出库。

55.设置在第二后部控制柜31柜顶上的放料机构35可直接放置待裁切的产品,产品经过成品放料辊352和成品导向辊353导入裁切机构34中,裁切机构34对待裁切的产品进行裁切,可完成单一的产品裁切过程。

56.以上所述仅为本实用新型的较佳实施例,并不用于限制本实用新型,凡在本实用新型的设计构思之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1