一种带脱胚冷却机构的注塑机的制作方法

1.本发明涉及注塑设备技术领域,尤其涉及一种带脱胚冷却机构的注塑机。

背景技术:

2.注塑是一种工业产品生产制造的方法,通过注射熔融状态的可塑性材料至模具内部,经过冷却之后,可塑性材料固化定型即可得到成品,主要运用于塑料制品生产领域,根据产品形状的不同,注塑机采用的模具也不同,但传统的注塑机模具均配套有脱模机构,便于出料以提高加工效率;

3.例如申请号为cn202010955309.1的一种具有内置快速成型脱模装置的注塑机,其采用顶部托盘抬升产品进行脱模,并通过向冷却腔室内注入冷却液的方式,对模具进行冷却,便于脱模;

4.但该装置在使用时,顶部托盘抬升之后,由于产品的粘性,导致产品与顶部托盘之间相互黏连,导致产品与顶部托盘之间出现脱模困难的情况,因而影响加工效率。

技术实现要素:

5.为解决上述技术问题,本发明提供一种带脱胚冷却机构的注塑机,以解决上述背景技术中描述问题。

6.本发明一种带脱胚冷却机构的注塑机的目的与功效,由以下具体技术手段达成:包括机壳、机壳的上方固定连接有加料箱,加料箱的顶部焊接有倒锥形的进料管,机壳的内部顶端固定连接有液压油缸,液压油缸的底部固定连接有上模,上模与加料箱之间通过注塑管相连通,机壳的正面铰接有防护门,机壳的底部四角矩形阵列有四个连接柱,连接柱的底部固定连接有水箱,水箱的正面固定连接有控制箱,机壳的内部底端通过螺栓锚固有下模,下模的内部底端嵌入设置有顶出块;

7.带脱胚冷却机构的注塑机还包括:顶出块为“t”字形结构,下模的内部中心处开设有高度高于顶出块上端圆柱体高度的凹槽,下模的内部中心处开设有直径与顶出块下端圆柱体直径相同的通孔,顶出块的下端圆柱体外侧套接有定位块,定位块的一侧固定安装有支架,支架的底部固定连接有电动推杆,电动推杆固定连接于水箱的顶部。

8.作为本发明进一步的:所述顶出块的下侧圆柱体外侧刻有外螺纹,所述定位块的内壁刻有与顶出块相匹配的内螺纹,所述顶出块与定位块通过螺纹锚固为一体;

9.所述定位块为“工”字形结构,其腰部套接有轴承,且所述支架焊接于轴承的外圈上。

10.作为本发明进一步的:所述下模的底部为敞开式设计,且所述下模的底部开设有四个平行于其四个侧面的凹槽,且四个所述凹槽均连通;

11.所述水箱的内部装配有水泵,所述水泵的出水口装配有两根冷水管,所述冷水管贯穿外壳的底侧面并通过三通接口一分为二;

12.两根所述冷水管的四个接口分别装配于所述下模的四个侧面,所述水箱的顶部安

装有回水管,所述回水管安装于外壳的底部中间位置。

13.作为本发明进一步的:所述下模的外侧面上端边缘固定有凸起,凸起遮盖于冷水管的正上方。

14.作为本发明进一步的:所述下模的内侧底部设置有环形凸起,环形凸起的外侧面设置有台阶,环形凸起套接于顶出块的下侧圆柱体外侧,环形凸起的底部紧密贴合有o型密封圈。

15.作为本发明进一步的:所述下模的外侧面下端边缘固定有凸起,凸起的顶部嵌入设置有螺栓,凸起的下端面嵌入设置有两个密封圈。

16.作为本发明进一步的:所述外壳的背面固定连接有鼓风机,所述外壳的内壁中间位置安装有环形的气管,所述气管的内圈环形阵列有四个喷头,所述气管与鼓风机的出风口相连通。

17.作为本发明进一步的:四个所述喷头出气方向均切向下模的中心处。

18.作为本发明进一步的:所述水箱的内部底端中心处固定连接有四块竖向安装的挡板,四块所述挡板环绕水泵设置,四块所述挡板两两之间相互抵接装配;

19.四块所述挡板之间安装有水平装配的隔板,所述隔板与挡板配合形成顶部敞开的长方体空腔,所述回水管安装于隔板的正上方;

20.所述水泵的进水口连通于挡板的朝向水箱内壁的一侧,所述挡板朝向水箱中轴线一侧固定安装有半导体制冷片。

21.作为本发明进一步的:所述回水管的上端面高于外壳的底侧内壁设置,所述回水管与下模之间间距1公分设置。

22.有益效果:

23.1.本发明采用顶出块与定位块螺纹连接的方式,定位块能够对顶出块相对于下模的位置进行准确定位,使下模与定位块精确配合,而通过顶出块与电动推杆的配合,顶出块向下移动,使产品与顶出块分离,继而顶出块再上升,将产品顶出下模,从而完成产品的脱模,避免了产品与顶出块黏连的情况出现,加工效率更高。

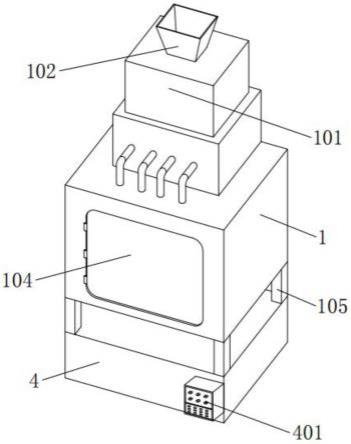

24.2.本发明采用下模散热水道与顶出块分离的设计,避免了顶出块将冷却液带入下模内部的情况,保障了产品的质量,顶出块脱模的动作受到的外界干扰更小,顶出块动作更加准确。

25.3.本发明采用气吹方式,通过喷头对下模内的产品进行冷却,通过空气降低外壳内部的温度,便于下模脱模,并有效维持外壳内部空气的干燥洁净,减少灰尘沉积于下模上的情况,提高产品的质量;

26.4.本发明采用回水管与半导体制冷片的设计,将热的冷却液独立分离进行散热,保证进行过热交换之后的冷却液能够经过充分冷却之后再重新使用,从而保障了装置整体加工的连贯性。

附图说明

27.图1为本发明整体结构示意图。

28.图2为本发明剖面结构示意图。

29.图3为本发明整体结构右视图。

30.图4为本发明下模局部结构示意图。

31.图5为本发明水箱剖面结构示意图。

32.图6为本发明顶出块局部结构示意图。

33.图7为本发明图2中a处放大结构示意图。

34.图1-7中,部件名称与附图编号的对应关系为:

35.机壳1、加料箱101、进料管102、液压油缸103、防护门104、连接柱105、上模2、注塑管201、下模3、顶出块301、定位块302、支架303、电动推杆304、水箱4、控制箱401、水泵402、冷水管403、回水管404、挡板405、隔板406、半导体制冷片407、鼓风机5、气管501、喷头502。

具体实施方式

36.如附图1至附图7所示:

37.实施例1:

38.一种带脱胚冷却机构的注塑机,包括机壳1、机壳1的上方固定连接有加料箱101,加料箱101的顶部焊接有倒锥形的进料管102,机壳1的内部顶端固定连接有液压油缸103,液压油缸103的底部固定连接有上模2,上模2与加料箱101之间通过注塑管201相连通,机壳1的正面铰接有防护门104,机壳1的底部四角矩形阵列有四个连接柱105,连接柱105的底部固定连接有水箱4,水箱4的正面固定连接有控制箱401,机壳1的内部底端通过螺栓锚固有下模3,下模3的内部底端嵌入设置有顶出块301;

39.带脱胚冷却机构的注塑机还包括:顶出块301为“t”字形结构,下模3的内部中心处开设有高度高于顶出块301上端圆柱体高度的凹槽,下模3的内部中心处开设有直径与顶出块301下端圆柱体直径相同的通孔,顶出块301的下端圆柱体外侧套接有定位块302,定位块302的一侧固定安装有支架303,支架303的底部固定连接有电动推杆304,电动推杆304固定连接于水箱4的顶部;

40.通过电动推杆304的伸长与收缩,带动定位块302与顶出块301上下移动,顶出块301上升高于下模3的底侧内壁时,能够带动下模3内的产品上升,从而完成产品与下模3的脱模;

41.而顶出块301的下降,产品受到下模3的阻挡无法向下移动,从而完成顶出块301与产品的脱模,且此动作自动化进行,无需人工干预,安全系数大大提高,且工作效率得到提高。

42.实施例2:

43.本实施例与实施例1的区别在于:顶出块301的下侧圆柱体外侧刻有外螺纹,定位块302的内壁刻有与顶出块301相匹配的内螺纹,顶出块301与定位块302通过螺纹锚固为一体;

44.定位块302为“工”字形结构,其腰部套接有轴承,且支架303焊接于轴承的外圈上;

45.顶出块301与定位块302之间通过螺纹连接,顶出块301的高度位置可以进行微调,使顶出块301与下模3之间相对位置能够灵活调整,使顶出块301始终与下模3之间精密配合;

46.下模3的底部为敞开式设计,且下模3的底部开设有四个平行于其四个侧面的凹槽,且四个凹槽均连通;

47.水箱4的内部装配有水泵402,水泵402的出水口装配有两根冷水管403,冷水管403贯穿外壳1的底侧面并通过三通接口一分为二;

48.两根冷水管403的四个接口分别装配于下模3的四个侧面,水箱4的顶部安装有回水管404,回水管404安装于外壳1的底部中间位置;

49.水箱4内储存有冷却液,冷却液在水泵402的带动下,经过冷水管403流向下模3内,下模3内部开设有散热水道,冷却液通过与下模3的四个侧面以及一个底面接触,完成热交换,冷却液的流动不断带走下模3的热量,完成产品的冷却定型,并加快产品的脱模速度,下模3的四个侧面分别具备独立的冷却液供应,其冷却效率更佳;

50.下模3的外侧面上端边缘固定有凸起,凸起遮盖于冷水管403的正上方;

51.凸起的存在对冷水管403达到保护的效果,避免液压油缸103带动上模2移动的过程中出现产品黏连上模2后掉落,造成的砸坏冷水管403的情况,对于冷水管403与下模3之间的连接处也是一种遮蔽,避免冷水管403接口处泄漏造成下模3被污染的情况;

52.下模3的内侧底部设置有环形凸起,环形凸起的外侧面设置有台阶,环形凸起套接于顶出块301的下侧圆柱体外侧,环形凸起的底部紧密贴合有o型密封圈;

53.环形凸起将顶出块301与散热水道隔开,环形凸起的底部贴合有o型密封圈,因此顶出块301与散热水道之间的不受冷却液的干扰,顶出块301不会将冷却液带至下模3内部,保障了产品表面的完整性;

54.下模3的外侧面下端边缘固定有凸起,凸起的顶部嵌入设置有螺栓,凸起的下端面嵌入设置有两个密封圈;

55.下模3外侧下方凸起上设置有成排设置的螺栓,下模3通过螺栓锚固于外壳1内部,通过螺栓的预紧力,对密封圈施加挤压力,密封圈受到的压力大于冷却液渗透的压力能够有效防止冷却液泄漏的情况出现,保障冷却液不会对产品造成干扰;

56.外壳1的背面固定连接有鼓风机5,外壳1的内壁中间位置安装有环形的气管501,气管501的内圈环形阵列有四个喷头502,气管501与鼓风机5的出风口相连通;

57.而采用鼓风机5向气管501内鼓入空气,气管501内的空气通过喷头502喷出,喷头502能够有效对外壳1内的空气进行替换,并使空气干燥,降低外壳1内部空气的温度,使下模3更快的冷却;

58.四个喷头502出气方向均切向下模3的中心处;

59.喷头501集中向下模3进行吹气,加快下模3内产品的冷却,提高产品脱模的效率;

60.水箱4的内部底端中心处固定连接有四块竖向安装的挡板405,四块挡板405环绕水泵402设置,四块挡板405两两之间相互抵接装配;

61.四块挡板405之间安装有水平装配的隔板406,隔板406与挡板405配合形成顶部敞开的长方体空腔,回水管404安装于隔板406的正上方;

62.水泵402的进水口连通于挡板405的朝向水箱4内壁的一侧,挡板405朝向水箱4中轴线一侧固定安装有半导体制冷片407;

63.挡板405与隔板406形成的空腔能够将回水管404回收的冷却液进行集中储存,避免热的冷却液与未被加热的冷却液混合,使冷水管403内流通的冷却液正常使用,而半导体制冷片407能够对空腔中的热的冷却液进行冷却,使冷却液快速降温,并随着回水管404回收的冷却液增多,空腔内的冷却液从挡板405顶部边缘溢出,冷却之后的冷却液重新进入冷

水管403内进行使用;

64.回水管404的上端面高于外壳1的底侧内壁设置,回水管404与下模3之间间距1公分设置;

65.回水管404高于下模3下端面设置,下模3内注满冷却液之后,冷却液不断注入下模3至液位高于回水管404,从而回水管404回收冷却液,而下模3为金属材质,传热迅速,下模3整体快速散热,能够快速完成产品的冷却定型;

66.电动推杆304、控制箱401、水泵402与鼓风机5均设置有配套的电源,鼓风机5、电动推杆304、水泵402均与控制箱401内的单片机建立通信连接,控制箱401能够实现智能控制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1