多层组合模自动开合装置的制作方法

1.本实用新型涉及一种成型模具,具体涉及一种多层组合模自动开合装置。

背景技术:

2.一般蓄电池上设有一层pu材料制成的垫板,用于保护电池。现有这种pu垫板都是通过在模具里成型完成。如图4所示,现有的成型模具包括有上模、下模与中模,三个模合并在一起就可以浇注pu材料成型,完成成型后,通过人工先抬起上模,然后打开中模,这样才能取出成型垫板。由于模具很重,人工操作十分劳累,而且生产效率很低。

技术实现要素:

3.鉴于现有技术存在的不足,本实用新型创新提供了一种能实现机械自动化的多层组合模自动开合装置。

4.这种多层组合模自动开合装置包括有机座、上模、中模以及下模,其特征在于:所述下模安装在机座上,所述机座上铰接有中连接板,所述中连接板具有让上模通过的中镂空,所述中模连接在中连接板上,所述中连接板与驱动中连接板转动的开中模动力源传动连接,所述中连接板上连接有抬升气缸,所述抬升气缸的活塞杆与上连接板连接,所述上连接板具有让上模通过的上镂空,所述上连接板上铰接有转动板,所述上模连接在转动板上,所述转动板与驱动转动板转动的开上模动力源传动连接。

5.所述上连接板上铰接有上锁紧气缸,所述上锁紧气缸的活塞杆与锁紧块铰接,所述锁紧块铰接在上连接板的上铰接座上,所述转动板上连接有受力件,所述锁紧块转动可压在受力件上。

6.所述中连接板上连接有铰接中锁紧气缸,所述中锁紧气缸的活塞杆与锁紧钩的一端铰接,所述锁紧钩的中部铰接在中连接板的中铰接座上,所述机座上连接有受力轴,所述锁紧钩的另一端具有勾部,所述锁紧钩转动可勾住受力轴。

7.所述机座上安装有顶起气缸,所述顶起气缸的活塞杆可作用在中连接板上。

8.所述中连接板上连接有导柱,所述上连接板上具有导孔,所述导柱穿过导孔。

9.按照本实用新型提供的一种多层组合模自动开合装置,能自动完成上模与中模的打开与关闭,从而代替人工,提高了生产效率,减少了人工成本。

附图说明

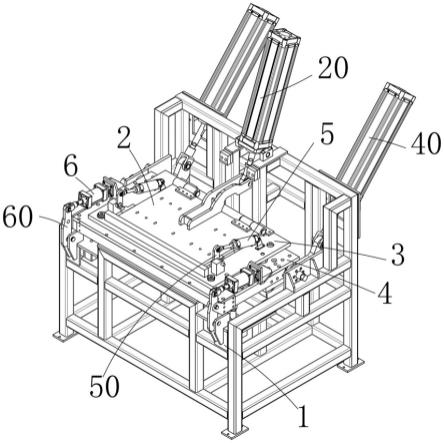

10.图1为本实用新型合模状态的示意图;

11.图2为本实用新型上模打开状态的示意图;

12.图3为本实用新型中模状态的结构示意图;

13.图4为模具的结构示意图。

具体实施方式

14.如图4所示,模具包括有上模7、中模8以及下模9,三者合模后形成模腔。现有上模7、中模8以及下模9都是独立的,需要通过人工进行合模与分模,十分不便,效率很低。

15.为此,本实用新型提供了一种多层组合模自动开合装置,如图1-3所示,其包括有机座1、上模7、中模8以及下模9,如图3所示,其中下模9安装在机座1上,在机座1上铰接有中连接板4,中连接板4具有让上模7通过的中镂空,中模8连接在中连接板4上,中连接板4与驱动中连接板4转动的开中模动力源40传动连接,如图3所示,中连接板4上连接有抬升气缸30,抬升气缸30的活塞杆与上连接板3连接,上连接板3具有让上模7通过的上镂空,如图1或图2所示,上连接板3上铰接有转动板2,上模7连接在转动板2上,转动板2与驱动转动板2转动的开上模动力源20传动连接。

16.其工作原理如下:当需要打开模具时,首先抬升气缸30的活塞杆驱动上连接板3上移,这样连接在上连接板3上的转动板2带着上模7往上移动一点,上模7就从中模8的镂空出来;接着开上模动力源20驱动转动板2转动,这样转动板2就带着上模7转向内侧,形成如图2所示的上模打开状态;然后开中模动力源40驱动中连接板4转动,中连接板4就带着中模8转向内侧,形成如图3所示的中模打开状态,这样上模7与中模8都打开。合模就是开模的逆向动作,这里不再赘述。

17.合模后,需要将上模7与中模8锁紧,为此,在上连接板3上连接有铰接上锁紧气缸5,该上锁紧气缸5的活塞杆与锁紧块50铰接,锁紧块50铰接在上连接板3的上铰接座上,转动板2上连接有受力件,锁紧块50转动可压在受力件上。合模后,上锁紧气缸5驱动锁紧块50转动,并压在转动板2上的受力件上,这样转动板2就被往下压,上模7与中模8就紧紧地被锁在一起。

18.合模后,下模9与中模8也需要要锁紧,为此,在中连接板4上铰接有中锁紧气缸6,中锁紧气缸6的活塞杆与锁紧钩60的一端铰接,锁紧钩60的中部铰接在中连接板4的中铰接座上,在机座1上连接有受力轴,锁紧钩60的另一端具有勾部,锁紧钩60转动可勾住受力轴。合模后,中锁紧气缸6驱动锁紧钩60转动,锁紧钩60就勾住机座1上的受力轴,这样中连接板4就被往下拉,从而使下模9与中模8紧紧锁在一起。

19.由于合模后,下模9与中模8会牢牢地合在一起,仅靠开中模动力源40驱动很难打开,为了能保证中模8与下模9稳定分离,如图3所示,本实用新型在机座1上安装有顶起气缸10,该顶起气缸10的活塞杆可作用在中连接板4上。在开中模动力源40驱动中连接板4转动之前,顶起气缸10的活塞杆先顶起中连接板4,让中模8与下模9先分离,然后开中模动力源40驱动中连接板4转动,这样中模8与下模9就能稳定分离。

20.最后值得一提的是,由于上连接板3需要上下移动,为了保证上连接板3能稳定移动,本实用新型在中连接板4上连接有导柱,上连接板3上具有导孔,而导柱穿过导孔。通过导柱的导向,上连接板3能平稳地上下移动,不会出现左右偏斜,保证合模的精度。

技术特征:

1.多层组合模自动开合装置,包括有机座(1)、上模(7)、中模(8)以及下模(9),其特征在于:所述下模(9)安装在机座(1)上,所述机座(1)上铰接有中连接板(4),所述中连接板(4)具有让上模(7)通过的中镂空,所述中模(8)连接在中连接板(4)上,所述中连接板(4)与驱动中连接板(4)转动的开中模动力源(40)传动连接,所述中连接板(4)上连接有抬升气缸(30),所述抬升气缸(30)的活塞杆与上连接板(3)连接,所述上连接板(3)具有让上模(7)通过的上镂空,所述上连接板(3)上铰接有转动板(2),所述上模(7)连接在转动板(2)上,所述转动板(2)与驱动转动板(2)转动的开上模动力源(20)传动连接。2.根据权利要求1所述的多层组合模自动开合装置,其特征在于:所述上连接板(3)上连接有铰接上锁紧气缸(5),所述上锁紧气缸(5)的活塞杆与锁紧块(50)铰接,所述锁紧块(50)铰接在上连接板(3)的上铰接座上,所述转动板(2)上连接有受力件,所述锁紧块(50)转动可压在受力件上。3.根据权利要求1所述的多层组合模自动开合装置,其特征在于:所述中连接板(4)上铰接有中锁紧气缸(6),所述中锁紧气缸(6)的活塞杆与锁紧钩(60)的一端铰接,所述锁紧钩(60)的中部铰接在中连接板(4)的中铰接座上,所述机座(1)上连接有受力轴,所述锁紧钩(60)的另一端具有勾部,所述锁紧钩(60)转动可勾住受力轴。4.根据权利要求1所述的多层组合模自动开合装置,其特征在于:所述机座(1)上安装有顶起气缸(10),所述顶起气缸(10)的活塞杆可作用在中连接板(4)上。5.根据权利要求1所述的多层组合模自动开合装置,其特征在于:所述中连接板(4)上连接有导柱,所述上连接板(3)上具有导孔,所述导柱穿过导孔。

技术总结

本实用新型涉及一种能实现机械自动化的多层组合模自动开合装置。这种多层组合模自动开合装置包括有机座、上模、中模以及下模,其特征在于:下模安装在机座上,机座上铰接有中连接板,中模连接在中连接板上,中连接板与开中模动力源传动连接,中连接板上连接有抬升气缸,抬升气缸的活塞杆与上连接板连接,上连接板上铰接有转动板,上模连接在转动板上,转动板与开上模动力源传动连接。这种多层组合模自动开合装置能自动完成上模与中模的打开与关闭,从而代替人工,提高了生产效率,减少了人工成本。成本。成本。

技术研发人员:吴呈仲 张文耿

受保护的技术使用者:瑞安市仲大聚氨酯设备有限公司

技术研发日:2022.01.25

技术公布日:2022/7/8

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1