一种对线圈余热进行收集利用的方法、线圈盘及电磁炉与流程

1.本发明涉及电磁炉的技术领域,尤其涉及一种对线圈余热进行收集利用的方法、线圈盘及电磁炉。

背景技术:

2.电磁炉的原理是电磁感应现象,即利用交变电流通过线圈产生方向不断改变的交变磁场,处于交变磁场中的导体的内部将会出现涡旋电流,这是涡旋电场推动导体中载流子运动所致;涡旋电流的焦耳热效应使导体升温,从而实现加热。

3.因为电磁炉通过电磁感应,非接触高效送能量方案的优越性,而普遍存在一种技术偏见,即认为线圈自身由于通电发热浪费能量,线圈发热是有害的。为了提高电磁炉的能效,现有的电磁炉均采用降低线圈盘发热的方式提高能效,很多电磁炉还在线圈盘上方设置绝热面板,抑制锅体产生的焦耳热逆向传导至电磁炉。

4.但是,只要线圈通电则必然会产生发热,通过降低线圈盘发热提高电磁炉能效的方式最终会面临瓶颈。

技术实现要素:

5.本发明针对现有技术中存在的技术问题,提供一种对线圈余热进行收集利用的方法、线圈盘及电磁炉,可以收集线圈发热,并利用线圈发热对锅体进行加热,从而提高电磁炉的能效。

6.本发明解决上述技术问题的技术方案如下:一种对线圈余热进行收集利用的方法,包括在线圈的四周和底部设置绝热部件,使所述线圈的发热集中传递至所述线圈上方的锅体,阻止所述线圈的发热向电磁炉的其他部分传递。

7.本发明的有益效果是:通过收集线圈产生的焦耳热,当线圈盘内热量聚集使温度高于锅体温度时,线圈盘内的热量被集中传递至线圈盘上方的锅体,对锅体进行加热,有效利用了线圈产生的“余热”,提高了电磁炉的能效,并且克服了现有的技术偏见。

8.本说明书所称“余热”,是指线圈在工作时产生的热量。在电磁炉的设计优化过程中,现有技术通常倾向于让线圈发热尽量小,让发热尽量直接在锅底形成,但是线圈发热无论如何控制,也不能完全克服。最终不能克服的发热我们称为“余热”,即“剩余发热”。

9.在上述技术方案的基础上,本发明还可以做如下改进。

10.本发明还提出了一种线圈盘,包括绝热底壳和线圈;所述绝热底壳顶部开口,并且所述线圈安装在所述绝热底壳内。

11.采用上述进一步方案的有益效果如下:

12.1、绝热底壳作为绝热部件包围线圈的四周和底部,可以收集线圈产生的“余热”,使其变为可用,能效高,并且克服了现有的技术偏见;

13.2、可以利用电磁感应在锅体产生涡流,直接在锅体发热,生热快;并可以通过线圈发热对一些低磁导率的锅体加热,适用范围广;结合了电磁炉和电陶炉的优点;

14.3、通过绝热底壳阻止线圈盘内的热量向电磁炉其他部分的电子元件传递,不需要对线圈盘进行散热,降低了散热的成本。

15.进一步,所述绝热底壳内设置有线圈架和/或填充物,所述线圈通过所述线圈架和/或填充物支撑在所述绝热底壳内;所述线圈架和/或填充物采用导热材料制成。

16.采用上述进一步方案的有益效果是:通过提高线圈盘内部件的热导率,使线圈盘内各处温度保持平衡,避免局部温度过高损坏部件,也可以提高温度测量的精度,改进温控效果。

17.进一步,所述绝热底壳包括绝热层和磁屏蔽层。

18.进一步,所述绝热底壳内设置有温度传感器。

19.采用上述进一步方案的有益效果是:通过温度传感器对线圈盘内的温度进行监测,避免线圈盘内温度过高,同时也可设置多个档位,使锅体内的温度保持在不同的烹饪温度附近,适用于不同的烹饪模式。

20.进一步,所述磁屏蔽层不镂空。

21.采用上述进一步方案的有益效果是:由于不需要散热设计,可以选用不镂空的磁屏蔽层,从而提高磁屏蔽层的磁屏蔽能力,甚至实现几乎无向外泄露的电磁场辐射。

22.进一步,所述线圈采用无机耐高温绝缘材料进行绝缘,或采用低温共烧技术和玻璃、陶瓷或玻璃混合陶瓷共烧制成。

23.进一步,所述线圈架和/或填充物采用无机耐高温材料制成。

24.本发明还提出了一种电磁炉,包括控制部、线圈盘和面板;所述线圈盘为上述任意一项所述的线圈盘;所述控制部和所述线圈电连接,用于向所述线圈供电并控制所述线圈的工作状态;所述面板设置在所述绝热底壳的顶部开口处。

25.进一步,所述面板为透热面板,或所述面板包括导热面板、及所述导热面板的边沿外一体设置的环状的绝热面板。

26.采用上述进一步方案的有益效果是:提高由线圈盘至锅体的热导率,使线圈盘内的热量更快地被传递至锅体;并且阻止热量从面板中心向边沿流动,增加被传递至锅体的热量,进一步提高能效。

附图说明

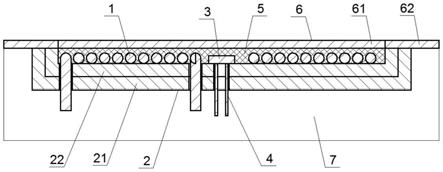

27.图1为本发明一种电磁炉的结构示意图;

28.图2为本发明一种电磁炉的绝热底壳的结构示意图;

29.图3为本发明一种电磁炉的面板的结构示意图。

30.附图中,各标号所代表的部件列表如下:

31.1、线圈,2、绝热底壳,21、绝热层,22、磁屏蔽层,23、线圈引出孔,24、传感器引出孔,3、温度传感器,4、引线,6、面板,61、导热面板,62、绝热面板,5、填充物,7、控制部。

具体实施方式

32.以下结合附图对本发明的原理和特征进行描述,所举实例只用于解释本发明,并非用于限定本发明的范围。

33.如图1所示,一种电磁炉,包括线圈盘、面板6和控制部7。线圈盘包括线圈1、绝热底

壳2和面板6。线圈盘安装在控制部7的顶部,线圈盘内的线圈1通电后产生交变磁场,用于使线圈盘上方的锅体内由于电磁感应产生涡流,并由锅体自身产生焦耳热。同时,绝热底壳2用于阻止线圈1自身的发热向电磁炉的其他部分传递,并阻止线圈1自身的发热通过电磁炉的其他部分从四周或底部散失到外部,使线圈1自身的发热集中地向上传递至线圈盘上方的锅体,具体的,线圈1自身的发热被集中传递至锅底,通过热传递对锅体进行加热。

34.线圈盘的绝热底壳2顶部开口,也可以在绝热底壳2的开口处设置具有良好导热性能的盖体使绝热底壳2封闭,并保证热量可以顺利通过绝热底壳2的顶部,并且如图2所示,绝热底壳2包括绝热层21和磁屏蔽层22。绝热层21由绝热材料制成,具有较低的导热系数,用于阻止线圈1发出的热量通过四周和底部流向电磁炉的其他部分,并使线圈1发出的热量集中地向上传递至锅体。磁屏蔽层22由磁屏蔽材料制成,与锅体形成封闭磁路,防止磁泄漏,并在锅体内形成涡流,使锅体自身发热。本实施例中,绝热层21为外层,磁屏蔽层22为内层。实际上,绝热层21也可设置在内侧,磁屏蔽层22也可设置在外侧,或将绝热层21和磁屏蔽层22合为一层,使用既绝热又能磁屏蔽的材料制成,本发明对此不做限制。

35.另外,现有线圈盘的磁屏蔽层22通常采用镂空设计,即辐条状、网状等。但由于本实施例的线圈盘通过绝热底壳2阻止线圈1发出的热量流向电磁炉其他部分的电子元件,因此不需要对线圈盘进行散热,节省了散热成本,同时由于不需散热,本实施例的磁屏蔽层22可以优选地不镂空,从而提高磁屏蔽层的磁屏蔽能力,甚至实现几乎无向外泄露的电磁场辐射。

36.线圈1安装在绝热底壳2中。绝热底壳2的底部还设置有两个线圈引出孔23,两个线圈引出孔23的位置与线圈1的两个端部相配,使线圈1的两个端部分别通过两个线圈引出孔23伸出至绝热底壳2外,并与控制部7电连接,由控制部7向线圈1供电并控制线圈1的工作状态。

37.面板6安装在绝热底壳2顶部的开口处,用于放置锅体。面板6可以使用透热面板,例如现有的电陶炉中常用的黑晶面板。透热面板的热导率存在各向异性,即垂直于面板平面方向的热导率高,而平行于面板平面方向的热导率低,使热量能够容易地透过面板传递,并阻止热量从面板中央向面板边沿流动,因此更多热量由线圈盘内流向锅体,进一步提高了电磁炉的能效。

38.面板6也可以使用单块导热面板,但相比透热面板,会有部分热量从面板中央向面板边沿流失,使电磁炉能效降低。因此,如图3所示,面板6由导热面板61和绝热面板62一体拼接制成,其中,导热面板61位于面板6的中央,绝热面板62呈环状围绕导热面板61一圈。环状的绝热面板62能够阻止热量从面板中央向面板边沿流动,起到和透热面板相同的作用,同时成本更低,制作工艺更简单。

39.另外,可将绝热面板62做成薄薄的一个小圈盘,但更优的是,如图3所示,绝热底壳2的磁屏蔽层22将面板6分为磁屏蔽层22内的加热区域、及磁屏蔽层22外的非加热区域,其中加热区域即为导热面板61、非加热区域即为绝热面板62。磁屏蔽层22和锅底构成腔型结构,将导热面板61、导热绝缘骨架、线圈1包裹在腔体内部,如此既能提高热传递的效率,又能防止非加热区域烫伤使用者,便于电磁炉整体的热设计。

40.随着以后用电成本越来越低,低碳的电炊具取代高碳的燃气炊具是必然趋势。并且电磁加热具有加热效率高、加温速度快等突出优点,在电加热中也是一种非常优越的加

热方式。就是因为电磁炉通过电磁感应,非接触高效送能量方案的优越性,而普遍存在一种技术偏见,即认为线圈1自身由于通电发热浪费能量,线圈1发热是有害的。为了提高电磁炉的能效,现有的电磁炉均采用降低线圈盘发热的方式提高能效,很多电磁炉还在线圈盘上方设置绝热面板,抑制锅体产生的焦耳热逆向传导至电磁炉。但是线圈1发热无论如何控制,也不能完全克服。最终不能克服的发热我们称为“余热”,即“剩余发热”41.本实施例的线圈盘通过绝热底壳2将线圈1自身产生的焦耳热收集在线圈盘内,并将线圈盘内的热量通过绝热底壳2顶部的面板6传递给锅体,克服了现有的技术偏见,将线圈1产生的“余热”收集并加以利用,从而提高了电磁炉的能效。

42.另外,电磁炉还有一个致命缺点,就是存在电磁辐射,而现有的电磁炉为了减少“余热”对线圈盘内部的影响,通常采用镂空的磁屏蔽层22,用于对线圈盘进行散热。但是镂空结构一定程度上降低了磁屏蔽层22的磁屏蔽能力。而本实施例由于不需要对线圈盘进行散热,节省了散热成本,同时由于不需散热,本实施例的磁屏蔽层22可以优选地不镂空,从而提高磁屏蔽层的磁屏蔽能力,甚至实现几乎无向外泄露的电磁场辐射。

43.而且现有的电磁炉常采用散热风扇对线圈盘进行散热,散热风扇的运转增加了烹饪时的噪声,但是本实施例不需要对线圈盘进行散热,只需对控制部7内的电子元件工作产生的热进行散热,因此可以选用更小的散热风扇,大大降低电磁炉工作时的噪声。

44.另外,为了防止锅体内温度过高损坏食物,或者造成设备自身损坏,可以在线圈盘内设置温度传感器3,通过温度传感器3检测线圈盘内的温度,将线圈盘内的温度控制在安全范围内。考虑到锅体内与线圈盘内存在温差,并考虑到食物超过260℃后产生致癌物的风险较大,可以考虑将温度监测点的温度控制在260℃内。按这个控制目标,选用能长期在290℃工作的材料制作线圈盘,可以保证线圈盘不被高温(包括局部高温、瞬时高温)损坏。按这个耐温等级,聚酰亚胺、聚苯并咪唑等有机塑料都可以用于制作线圈的绝缘层,这样可以控制实施成本。如果需要在锅体内提供更高的加热温度,可以选用无机耐高温材料作为线圈的绝缘材料。

45.绝热底壳2的底部还设置有传感器引出孔24,温度传感器3的两端均连接引线4,引线4通过传感器引出孔24伸至绝热底壳2外并与控制部7电连接,将温度传感器3的监测结果送至控制部7,控制部7控制线圈1的工作状态,从而控制线圈盘内的温度。同时,利用温度传感器3对线圈盘内的温度进行控制,还能避免线圈盘内的温度超过内部元件的工作温度,使各个元件在线圈盘内的高温环境下能够长期工作,其性能指标不退化超出到设计允许的指标之外。

46.另外,也可以设定多个档位,每个档位对应一个烹饪温度。对于每个档位,当温度传感器3检测到线圈盘内温度高于一预设最大温度时,停止向线圈1供电或减小向线圈1供电的功率,使线圈盘内温度降低;当温度传感器3检测到线圈盘内温度低于一预设最小温度时,重新向线圈1供电或增大向线圈1供电的功率,使线圈盘内温度升高,从而使锅体内的温度保持在该档位对应的烹饪温度附近。因此,本实施例的电磁炉能够适用于各种烹饪模式下。

47.线圈盘内的导热也十分重要,线圈盘内及面板2若具有良好的导热性能,能够使热量更快地从线圈盘内流动到锅体中,避免线圈盘内的热量积累过快而使温度不断升高。同时若线圈盘内的导热不好,也会使线圈盘内出现局部高温,而温度传感器3无法检测到局部

高温,致使线圈盘内元件烧毁。因此,线圈盘内填充有由导热材料制成的填充物5,使线圈盘内保持良好的导热性能,保持线圈盘内各处温度接近。本实施例中,仅通过填充物5支撑线圈1,并保证线圈1各处的绝缘,也可在绝热底壳2内安装由导热材料制成的线圈架,通过线圈架支撑线圈1,或者通过线圈架和填充物5共同支撑线圈1。通常的,导磁材料就是很好的热导体,因此优选的,也可以将绝热底壳2的磁屏蔽层22和线圈架或填充物5一体设计。

48.同时,由于本实施的线圈盘内是高温环境,因此绝热底壳内的各个部件均应选用耐高温的材料或仪器,并且能够长期在高温环境下正常工作,这可以被认为是和绝热底壳配套的适应性设计。例如,温度传感器3可以选用高温铂电阻传感器等高温传感器,高温铂电阻传感器有良好的长期稳定性,其在400℃时也能持续300小时。线圈1优选为聚酰亚胺线圈以节约成本,也可以选用无机绝缘材料制成的线圈1,使线圈1能够在更高的温度下长期正常工作。线圈1也可以采用低温共烧技术和线圈架或填充物5共烧制成,线圈架或填充物5可选为玻璃、陶瓷或玻璃混合陶瓷,共烧后,线圈各处完全通过线圈架或填充物5进行绝缘。引线4由无机绝缘线制成,优选为二氧化硅绝缘引线,二氧化硅绝缘引线能耐600℃以上的高温。低端电磁炉和电饭煲等特殊应用中,引线4也可以选用有机高温线。另外,现有的电磁炉的线圈盘中,绝缘骨架通常采用普通塑料制成,不耐高温,但是本实施例的填充物5需采用无机耐高温材料制作,若采用线圈架支撑线圈1,线圈架也需要采用无机耐高温材料制作。只要是在高温区域内的部件,均需采用耐高温材料制作。

49.即使本实施例的线圈1、温度传感器3、引线4、线圈架或填充物5均选用耐高温的材料或仪器,当线圈盘内的温度过高时,同样会使线圈1、温度传感器3、引线4、线圈架或填充物5受到损伤。因此利用温度传感器3对线圈盘内的温度进行控制至关重要。

50.另外,本实施例的电磁炉在刚开始给锅体加热时,锅体内由于电磁感应产生涡流,自身发热,升温快。而线圈1发热较慢,使初始时线圈盘内的温度低于锅体温度,热量从锅体逆向流动至线圈盘内,锅体的升温速度受到一定的影响。而当线圈盘内逐渐储存来自线圈1和锅体的热量后,线圈盘的温度上升至锅体温度之上,线圈盘开始通过热传导对锅体加热,使线圈盘发出的焦耳热得到利用。因此,填充物5和导热面板21可优选低比热容的材料制成,使线圈盘内温度上升的速度加快,缩短热量从锅体逆向流动至线圈盘内的时间,电磁炉能更快地利用线圈1发出的焦耳热对锅体进行加热,同时加快了锅体的升温速度。但填充物5和导热面板21的比热容不宜过小,避免温度上升过快,超过温度传感器3和控制部7对温度的控制速度。

51.填充物5、磁屏蔽层22、面板还可以烧结(或浇筑)为一体,加强线圈盘的强度及导热性能。线圈1和温度传感器3嵌在烧结(浇筑)体内,使整体结构更紧凑,加强热耦合,并节省线圈盘的内部空间。

52.本实施例具有以下优点:

53.1)通过绝热底壳作为绝热部件包围线圈的四周和底部,可以收集线圈产生的“余热”,使其变为可用,能效高,并且克服了现有的技术偏见。

54.2)可以利用电磁感应在锅体产生涡流,直接在锅体发热,生热快;也可以通过线圈发热对一些低磁导率的锅体加热,适用范围广。本实施例同时结合了电磁炉和电陶炉的优点。

55.3)通过绝热底壳阻止线圈盘内的热量向电磁炉其他部分的电子元件传递,因此不

需要对线圈盘进行散热,节省了散热的成本。同时磁屏蔽层可以不镂空,从而提高磁屏蔽层的磁屏蔽能力,甚至实现几乎无向外泄露的电磁场辐射。

56.4)由于不需要对线圈盘进行散热,因此可以选用更小的散热风扇,大大降低设备工作时的噪声。

57.以上所述仅为本发明的较佳实施例,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1