一种生产效率高的珠光材料加工用连续煅烧装置的制作方法

1.本发明涉及珠光材料加工技术领域,具体为一种生产效率高的珠光材料加工用连续煅烧装置。

背景技术:

2.珠光材料经光线作用可以呈现出柔和夺目、绚丽多彩的珠光效应,被广泛应用在油墨与橡胶等行业,而云母钛珠光材料是其中最具代表性的一种,以片状云母基材为核,通过化学包覆工艺在片状基材表面包覆一层或多层钛或其它金属氧化物而形成的微粉。

3.在加工时需要将珠光材料前驱体进行煅烧,传统煅烧所使用的装置是辊道窑,然而辊道窑却存在一定的不足之处:

4.1.现有煅烧装置在使用时珠光材料粉体是堆积在传送带上且是保持静止不动的,从而降低了加工效率;

5.2.现有煅烧装置在使用时所产生的高温含尘气体大多直接排放至空气中,而并未对高温含尘气体进行热回收处理与净化处理等,从而会导致资源的浪费且会污染空气。

6.基于此,本发明设计了一种生产效率高的珠光材料加工用连续煅烧装置,以解决上述问题。

技术实现要素:

7.本发明的目的在于提供一种生产效率高的珠光材料加工用连续煅烧装置,以解决上述背景技术中提出的加工效率低下、浪费资源以及污染空气的问题。

8.为实现上述目的,本发明提供如下技术方案:一种生产效率高的珠光材料加工用连续煅烧装置,包括底板,所述底板的一侧上端固定安装有煅烧机构,且底板的另一侧上端固定安装有配合使用的第一支架与第二支架,所述第一支架上设有与煅烧机构配合使用的热回收机构,且第一支架与第二支架之间设有与热回收机构配合使用的分离机构,所述第二支架上设有与分离机构配合使用的废气处理机构,且废气处理机构的内部设有混合机构,所述废气处理机构上设有与混合机构以及分离机构配合使用的辅助机构。

9.作为本发明的进一步方案,所述煅烧机构包括支柱,所述支柱固定安装在底板上,且支柱呈阵列分布,所述支柱远离底板的一端设有支环,所述支环的内侧固定插接有流化床反应器,所述流化床反应器的上端设有进料管,且流化床反应器的下端设有与进料管配合使用的出料管,所述流化床反应器靠近底板的一端连通设有进气管,且流化床反应器远离底板的一端设有与进气管配合使用的出气管。

10.作为本发明的进一步方案,所述热回收机构包括第一桶体,所述第一桶体固定安装在第一支架上,且第一桶体的内腔中设有阵列分布的导热板,所述导热板上固定插接有螺旋弯管,所述螺旋弯管远离底板的一端贯穿第一桶体并与出气管远离流化床反应器的一端固定连接,所述螺旋弯管靠近底板的一端贯穿第一支架并在其末端设有第一连通管,所述第一连通管固定插设在第一支架上。

11.作为本发明的进一步方案,所述第一桶体的顶端设有进液管,且进液管上螺纹套接有密封盖,所述第一桶体的底端设有第一排液管,所述第一排液管贯穿第一支架并在其端部固定安装有第一阀门。

12.作为本发明的进一步方案,所述分离机构包括侧板,所述侧板固定安装在第一支架与第二支架上,且第一支架与第二支架之间固定安装有分离箱,所述分离箱的内腔中转动插设有第一转杆,所述第一转杆远离第一支架的一端固定套接有驱动板,所述驱动板远离第一转杆的一端转动安装有驱动柱,所述分离箱的内腔中滑动卡设有驱动环,所述驱动柱活动插接在驱动环内,且驱动环远离第一支架的一侧设有刮板,所述分离箱靠近第二支架的一侧固定卡接有滤板,所述刮板与滤板配合使用。

13.作为本发明的进一步方案,所述驱动环的两端设有对称分布的侧杆,所述分离箱内腔两侧的侧壁上开设有对称设置的滑槽,所述侧杆的相背端滑动插设在滑槽内。

14.作为本发明的进一步方案,所述废气处理机构包括第二桶体,且第二桶体固定安装在第二支架上,所述第二桶体靠近底板的一端固定插接有第二连接管,所述第二连接管的一端设有集风罩,所述集风罩固定安装在分离箱上,且集风罩固定套设在滤板的外侧,所述第二连接管的另一端连通设有蛇形弯管,所述蛇形弯管固定安装在第二桶体的内腔底部,且蛇形弯管上开设有散气孔,所述第二桶体远离底板的一端连通设有与蛇形弯管配合使用的排气管。

15.作为本发明的进一步方案,所述第二桶体靠近底板的一端中部连通设有第二排液管,所述第二排液管贯穿第二支架并在其端部固定安装有第二阀门。

16.作为本发明的进一步方案,所述混合机构包括电机与l型板,所述电机与l型板均固定安装在第二桶体上,且电机的输出端转动贯穿l型板并在其末端设有第一锥齿轮,所述l型板上转动插设有第二转杆,且第二转杆上固定套接有第二锥齿轮,所述第二锥齿轮与第一锥齿轮相啮合,所述第二转杆靠近底板的一端设有y型板,所述y型板上转动插设有阵列分布的第一竖杆与第二竖杆,所述第一竖杆上固定套接有第一齿轮与第一同步轮,所述第二竖杆远离底板的一端固定套设有第二同步轮,所述第二同步轮与第一同步轮的外侧啮合套接有同步带,所述第二竖杆上固定安装有阵列分布的混合板;

17.所述第二转杆上转动套设有套管,所述套管转动插设在第二桶体上,且套管远离底板的一端固定套接有第三锥齿轮,所述第三锥齿轮与第一锥齿轮相啮合,所述套管靠近底板的一端固定套设有第二齿轮,所述第二齿轮与第一齿轮相啮合。

18.作为本发明的进一步方案,所述辅助机构包括主动轮与第三转杆,所述主动轮固定套设在第二转杆远离底板的一端外侧,所述第三转杆转动插设在分离箱上,且第三转杆与第二桶体转动连接,所述第三转杆远离底板的一端固定套设有从动轮,所述从动轮与主动轮的外侧传动设有皮带,所述第三转杆靠近底板的一端设有第四锥齿轮,所述第一转杆上固定套接有第五锥齿轮,所述第五锥齿轮与第四锥齿轮相啮合。

19.与现有技术相比,本发明的有益效果是:

20.1.通过煅烧机构的设置使用,能够使待处理的珠光材料前驱体粉体在流化床反应器内进行快速高效的流化、加热,从而提高了加工效率。

21.2.在热回收机构的使用下,能够将高温含尘气体中的余热快速导入水源内部,从而能够加热水源,进行实现热回收,避免了资源的浪费。

22.3.通过分离机构的设置使用,能够带动驱动环做上下循环往复移动,进而能够带动刮板做上下循环往复运动,进一步能够将滤板外壁附着的粉尘等刮除,从而能够保障滤板的正常使用,且能够使粉尘等堆积在分离箱内,便于后续集中清理。

23.4.在废气处理机构与混合机构的协调作用下,能够使混合板在公转的同时进行自转,从而能够对净化液进行混合搅拌,且能够保障烟气与净化液的充分接触,进而能够将烟气进行高效的净化处理,避免出现烟气污染空气的现象。

附图说明

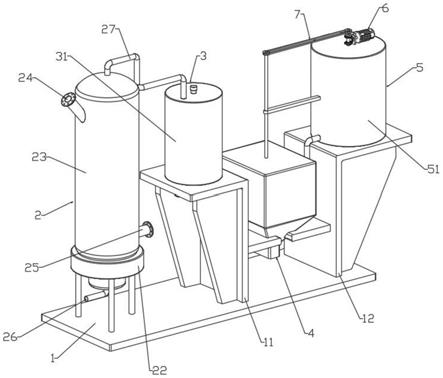

24.图1为本发明总体结构示意图;

25.图2为本发明连接结构示意图;

26.图3为本发明图2中a处结构放大示意图;

27.图4为本发明图2中b处结构放大示意图;

28.图5为本发明图2中c处结构放大示意图;

29.图6为本发明图2中d处结构放大示意图;

30.图7为本发明图2中e处结构放大示意图;

31.图8为本发明图2中f处结构放大示意图;

32.图9为本发明图2中g处结构放大示意图;

33.图10为本发明中分离箱内部示意图。

34.附图中,各标号所代表的部件列表如下:

35.1、底板;11、第一支架;12、第二支架;2、煅烧机构;21、支柱;22、支环;23、流化床反应器;24、进料管;25、出料管;26、进气管;27、出气管;3、热回收机构;31、第一桶体;32、导热板;33、螺旋弯管;34、第一连通管;35、进液管;36、密封盖;37、第一排液管;38、第一阀门;4、分离机构;41、侧板;42、分离箱;43、第一转杆;44、驱动环;45、驱动板;46、驱动柱;47、刮板;48、滤板;49、侧杆;410、滑槽;5、废气处理机构;51、第二桶体;52、第二连接管;53、集风罩;54、蛇形弯管;55、排气管;56、第二排液管;57、第二阀门;6、混合机构;61、电机;62、l型板;63、第一锥齿轮;64、第二转杆;65、第二锥齿轮;66、y型板;67、第一竖杆;68、第二竖杆;69、第一齿轮;610、第一同步轮;611、第二同步轮;612、同步带;613、混合板;614、套管;615、第三锥齿轮;616、第二齿轮;7、辅助机构;71、主动轮;72、第三转杆;73、从动轮;74、皮带;75、第四锥齿轮;76、第五锥齿轮。

具体实施方式

36.请参阅图1-10,本发明提供一种技术方案:一种生产效率高的珠光材料加工用连续煅烧装置,包括底板1,所述底板1的一侧上端固定安装有煅烧机构2,且底板1的另一侧上端固定安装有配合使用的第一支架11与第二支架12,所述第一支架11上设有与煅烧机构2配合使用的热回收机构3,且第一支架11与第二支架12之间设有与热回收机构3配合使用的分离机构4,所述第二支架12上设有与分离机构4配合使用的废气处理机构5,且废气处理机构5的内部设有混合机构6,所述废气处理机构5上设有与混合机构6以及分离机构4配合使用的辅助机构7。

37.所述煅烧机构2包括支柱21,所述支柱21固定安装在底板1上,且支柱21呈阵列分

布,所述支柱21远离底板1的一端设有支环22,所述支环22的内侧固定插接有流化床反应器23,所述流化床反应器23的上端设有进料管24,且流化床反应器23的下端设有与进料管24配合使用的出料管25,所述流化床反应器23靠近底板1的一端连通设有进气管26,且流化床反应器23远离底板1的一端设有与进气管26配合使用的出气管27,外界空气能够通过气体加热电炉中的气体换热器后进入进气管26内,随后将由进气管26将热空气导入流化床反应器23内,从而能够对其内部的珠光材料前驱体粉体进行流化、加热,煅烧后的高温含尘气体将由出气管27排出,而成料将由出料管25导出,此为现有技术,此处不做过多赘述,

38.所述热回收机构3包括第一桶体31,所述第一桶体31固定安装在第一支架11上,且第一桶体31的内腔中设有阵列分布的导热板32,所述导热板32上固定插接有螺旋弯管33,所述螺旋弯管33远离底板1的一端贯穿第一桶体31并与出气管27远离流化床反应器23的一端固定连接,所述螺旋弯管33靠近底板1的一端贯穿第一支架11并在其末端设有第一连通管34,所述第一连通管34固定插设在第一支架11上,所述第一桶体31的顶端设有进液管35,且进液管35上螺纹套接有密封盖36,所述第一桶体31的底端设有第一排液管37,所述第一排液管37贯穿第一支架11并在其端部固定安装有第一阀门38,通过第一排液管37与第一阀门38的配合使用,为加热后水源的导出提供了便利。

39.所述分离机构4包括侧板41,所述侧板41固定安装在第一支架11与第二支架12上,且第一支架11与第二支架12之间固定安装有分离箱42,分离箱42的底端设有电磁阀门,用于控制分离箱42与外界的连通性,所述分离箱42的内腔中转动插设有第一转杆43,所述第一转杆43远离第一支架11的一端固定套接有驱动板45,所述驱动板45远离第一转杆43的一端转动安装有驱动柱46,所述分离箱42的内腔中滑动卡设有驱动环44,所述驱动柱46活动插接在驱动环44内,且驱动环44远离第一支架11的一侧设有刮板47,所述分离箱42靠近第二支架12的一侧固定卡接有滤板48,所述刮板47与滤板48配合使用,刮板47能够将滤板48表面附着的粉尘等去除,所述驱动环44的两端设有对称分布的侧杆49,所述分离箱42内腔两侧的侧壁上开设有对称设置的滑槽410,所述侧杆49的相背端滑动插设在滑槽410内,通过滑槽410与侧杆49的配合使用,对驱动环44的移动调节起到了限位及导向作用;

40.所述废气处理机构5包括第二桶体51,且第二桶体51固定安装在第二支架12上,所述第二桶体51靠近底板1的一端固定插接有第二连接管52,所述第二连接管52的一端设有集风罩53,所述集风罩53固定安装在分离箱42上,且集风罩53固定套设在滤板48的外侧,所述第二连接管52的另一端连通设有蛇形弯管54,所述蛇形弯管54固定安装在第二桶体51的内腔底部,且蛇形弯管54上开设有散气孔,散气孔能够将烟气均匀导向净化液内,所述第二桶体51远离底板1的一端连通设有与蛇形弯管54配合使用的排气管55,使用者可将用于处理烟气的净化液通过排气管55导入第二桶体51内,所述第二桶体51靠近底板1的一端中部连通设有第二排液管56,所述第二排液管56贯穿第二支架12并在其端部固定安装有第二阀门57,通过第二阀门57与第二排液管56的配合使用,为第二桶体51内废水的排放提供了便利;

41.所述混合机构6包括电机61与l型板62,所述电机61与l型板62均固定安装在第二桶体51上,本方案中:电机61优选y80m1-2型号,电动机的供电接口通过开关连接供电系统,电机61运行电路为常规电机61正反转控制程序,电路运行为现有常规电路,本方案中涉及的电路以及控制均为现有技术,在此不进行过多赘述;

42.电机61的输出端转动贯穿l型板62并在其末端设有第一锥齿轮63,所述l型板62上转动插设有第二转杆64,且第二转杆64上固定套接有第二锥齿轮65,所述第二锥齿轮65与第一锥齿轮63相啮合,所述第二转杆64靠近底板1的一端设有y型板66,所述y型板66上转动插设有阵列分布的第一竖杆67与第二竖杆68,第一竖杆67与第二竖杆68均设置有三组;

43.所述第一竖杆67上固定套接有第一齿轮69与第一同步轮610,所述第二竖杆68远离底板1的一端固定套设有第二同步轮611,所述第二同步轮611与第一同步轮610的外侧啮合套接有同步带612,第二同步轮611与第一同步轮610均均设置有三组,且相邻的第二同步轮611与第一同步轮610外侧设有同步带612,所述第二竖杆68上固定安装有阵列分布的混合板613;所述第二转杆64上转动套设有套管614,所述套管614转动插设在第二桶体51上,且套管614远离底板1的一端固定套接有第三锥齿轮615,所述第三锥齿轮615与第一锥齿轮63相啮合,所述套管614靠近底板1的一端固定套设有第二齿轮616,所述第二齿轮616与第一齿轮69相啮合,从而能够通过第二齿轮616带动第一齿轮69转动,进而通过第一竖杆67带动对应第一同步轮610转动;

44.所述辅助机构7包括主动轮71与第三转杆72,所述主动轮71固定套设在第二转杆64远离底板1的一端外侧,所述第三转杆72转动插设在分离箱42上,且第三转杆72与第二桶体51转动连接,所述第三转杆72远离底板1的一端固定套设有从动轮73,所述从动轮73与主动轮71的外侧传动设有皮带74,在主动轮71、从动轮73与皮带74的协调作用下,实现了第二转杆64与第三转杆72的同步转动,所述第三转杆72靠近底板1的一端设有第四锥齿轮75,所述第一转杆43上固定套接有第五锥齿轮76,所述第五锥齿轮76与第四锥齿轮75相啮合,通过第四锥齿轮75与第五锥齿轮76的配合使用,能够使第一转杆43随第三转杆72同步转动。

45.工作原理:使用之前可先旋钮密封盖36并将其取下,然后可向第一桶体31内部导入适量冷却的水源,随后可将密封盖36复位,之后可将用于处理烟气的净化液通过排气管55导入第二桶体51内,直至第二桶体51内部盛有适量净化液为止;

46.此时可将流化床反应器23与电机61打开并将待处理的珠光材料前驱体粉体逐步导入进料管24内,与此同时,外界空气能够通过气体加热电炉中的气体换热器后进入进气管26内,随后将由进气管26将热空气导入流化床反应器23内,从而能够对其内部的珠光材料前驱体粉体进行流化、加热,煅烧后的高温含尘气体将由出气管27排出,而成料将由出料管25导出;

47.高温含尘气体能够通过出气管27导入螺旋弯管33内部,随后高温含尘气体将在螺旋弯管33内部流动,此时高温含尘气体内的余热将由螺旋弯管33导向水源以及导热板32,进一步能够通过导热板32快速加热水源,降温后的含尘气体将由第一连通管34导入分离箱42内,之后含尘气体中的颗粒杂质等将被滤板48拦截,而除杂后的烟气将由集风罩53导入第二连接管52内,并由蛇形弯管54将其均匀导入净化液内进行净化处理,处理后的气体将由排气管55排出;

48.在此期间,电机61将带动第一锥齿轮63转动,从而能够通过第二锥齿轮65与第三锥齿轮615带动第二转杆64与套管614转动,且第二转杆64与套管614的转动方向相反,随后第二转杆64将带动主动轮71与y型板66转动,从而能够通过第二竖杆68带动混合板613进行公转,与此同时,套管614将通过第二齿轮616带动第一齿轮69转动,从而通过第一竖杆67带动第一同步轮610转动,进而通过同步带612带动第二同步轮611转动,进一步通过第二竖杆

68带动混合板613进行自转,从而能够对净化液进行混合搅拌,且能够保障烟气与净化液的充分接触;

49.此外,主动轮71将通过皮带74带动从动轮73转动,从而通过第三转杆72带动第四锥齿轮75转动,进而通过第五锥齿轮76带动第一转杆43转动,进一步通过驱动板45带动驱动柱46转动,此时驱动柱46将沿着驱动环44的内壁滚动,从而能够带动驱动环44做上下循环往复移动,进而能够带动刮板47做上下循环往复运动,进一步能够将滤板48外壁附着的粉尘等刮除,从而能够保障滤板48的正常使用,且能够使粉尘等堆积在分离箱42内,之后可将电磁阀门打开并将堆积的粉尘等进行集中收集处理。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1