一种螺旋式热交换器的制作方法

1.本发明涉及一种热交换器,具体是一种螺旋式热交换器。

背景技术:

2.中国文件公开号cn205537240u公开了一种双金属片水道型板式热交换器,其特征在于:包括板式壳体、壳体盖、迂回水道和两个迂回型金属片,迂回水道设在板式壳体内,板式壳体的侧面上设有入水口和出水口,入水口和出水口分别与迂回水道的两端连通,两个迂回型金属片设在迂回水道中且与迂回水道的底面垂直,两个迂回型金属片相互平行并且其间留有间隙,壳体盖设在板式壳体上,壳体盖的表面以及板式壳体中的迂回水道的底面上设有硅胶层,所述硅胶层与两个迂回型金属片围合成一个封闭的热交换水道,位于迂回水道的入水口处的热交换水道的一端设有热交换出水口,热交换水道的另一端设有热交换入水口。

3.其水道采用连续s形迂回结构,导致金属片的加工较为复杂、热交换器的安装也较为复杂,而且在安装时,还要保证两块金属片之间保持较好的平行度,导致热交换器的安装难度较大、制作成本较高。

技术实现要素:

4.本发明的目的在于克服上述现有技术存在的不足,而提供一种螺旋式热交换器,其导热片的采用连续螺旋结构、安装在容腔后可自然形成第一水道、第二水道,结构简单、制作成本低。

5.本发明的目的是这样实现的:一种螺旋式热交换器,包括相互密封盖合的上盖和底盖,两者盖合后,内部形成容腔,所述容腔内设有从自中心向外围连续螺旋的第一水道以及第二水道,第一水道、第二水道之间通过自中心向外围连续螺旋设置在容腔内的导热片分隔而成,所述上盖和/或底盖上设有第一接头、第二接头、第三接头、第四接头,所述第一接头、第二接头分别连接在第一水道的首端以及尾端,第三接头、第四接头分别连接在第二水道的首端以及尾端。

6.所述导热片通过可变形的长环形导热片制成,其包括连续首尾连接的第一连接端、第一螺旋端、第二连接端、第二螺旋端,所述第一连接端、第二连接端呈左、右对向设置,所述第一螺旋端、第二螺旋端呈前、后对向设置;所述导热片与容腔安装时,第一连接端设置在容腔的中部、第二连接端设置在容腔的外围,第一螺旋端、第二螺旋端自容腔的中心向外围连续螺旋,从而形成相邻的第一水道、第二水道。

7.所述第一水道首端位于容腔的中部、尾端位于容腔的外围,第二水道首端位于容腔的外围、尾端位于容腔的中部,或者,所述第一水道首端位于容腔的外围、尾端位于容腔的中部,第二水道首端位于容腔的中部、尾端位于容腔的外围。

8.所述导热片的上端与上盖之间设有第一密封层,所述导热片的下端与底盖之间设有第二密封层。

9.所述第一密封层通过密封胶固化而成。

10.所述第二密封层通过密封胶固化而成。

11.本发明的有益效果如下:通过在相互密封盖合的上盖和底盖共同形成的容腔内设置连续螺旋的导热片,导热片把容腔内部自然分成相邻的第一水道、第二水道,从而满足换热的使用需求,连续螺旋的导热片加工更加简单、热交换器的安装难度低,有助降低制作成本。

附图说明

12.图1为本发明第一实施例的分解图1。

13.图2为本发明第一实施例的分解图1。

14.图3为本发明第一实施例的装配图(剖视)。

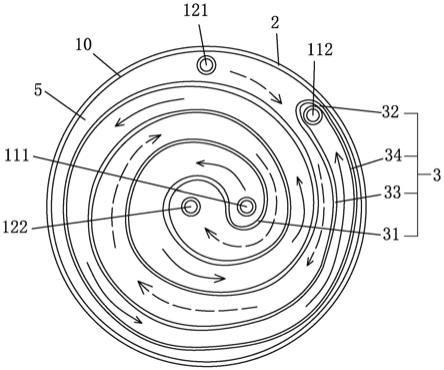

15.图4为本发明第一实施例的换热原理图。

16.图5为本发明第一实施例导热片俯视图。

具体实施方式

17.下面结合附图及实施例对本发明作进一步描述。

18.第一实施例参见图1-图5,本螺旋式热交换器,包括相互密封盖合的上盖1和底盖2,两者盖合后,内部形成容腔10,所述容腔10内设有从自中心向外围连续螺旋的第一水道11以及第二水道12,第一水道11、第二水道12之间通过自中心向外围连续螺旋设置在容腔10内的导热片3分隔而成,所述上盖1和/或底盖2上设有第一接头111、第二接头112、第三接头121、第四接头122,所述第一接头111、第二接头112分别连接在第一水道11的首端以及尾端,第三接头121、第四接头122分别连接在第二水道12的首端以及尾端。

19.具体地,本实施例中,第一接头111、第二接头112、第三接头121、第四接头122均设置在底盖2上,四组接头集中设置在底盖2上,简化上盖1、底盖2的结构,有助降低开发、制造成本,四组接头也可采用均设置在上盖1或者采用分别设置在上盖1和底盖2的方案替代,本领域的技术人员均可理解。本改进后的技术方案,通过在容腔10内设置连续螺旋的导热片3,导热片3把容腔10内部自然分成相邻的第一水道11、第二水道12,第一水道11、第二水道12之间不仅通过导热片3分隔、还可通过导热片3实现换热,从而满足换热的使用需求,连续螺旋的导热片3加工更加简单、能够更容易保持相邻导热片3之间的距离、热交换器的安装难度低,有助降低制作成本。

20.进一步地,所述导热片3通过可变形的长环形导热片制成,其包括连续首尾连接以构成长环形的第一连接端31、第一螺旋端33、第二连接端32、第二螺旋端34,所述第一连接端31、第二连接端32呈左、右对向设置,所述第一螺旋端33、第二螺旋端34呈前、后对向设置;所述导热片3与容腔10安装时,第一连接端31设置在容腔10的中部、第二连接端32设置在容腔的外围,第一螺旋端33、第二螺旋端34自容腔10的中心向外围连续螺旋,从而形成相邻的第一水道11、第二水道12。导热片3与容腔10安装前,可以先通过夹具、治具进行所需形状的螺旋弯曲,弯曲好后,可以直接置于容腔10内安装,通过该技术方案,连续螺旋的导热片3加工更加简单、能够更容易地自然保持相邻导热片3之间的距离、热交换器的安装难度

低,有助降低制作成本。

21.进一步地,所述第一水道11首端位于容腔10的中部、尾端位于容腔的外围,第二水道12首端位于容腔10的外围、尾端位于容腔的中部,或者,所述第一水道11首端位于容腔10的外围、尾端位于容腔的中部,第二水道12首端位于容腔10的中部、尾端位于容腔的外围。本技术方案,第一水道11首端位于容腔10的中部、尾端位于容腔的外围,第二水道12首端位于容腔10的外围、尾端位于容腔的中部,第一水道11形成由中心至外围连续螺旋的水道、第二水道12形成由外围至中心连续螺旋的水道,两条水道的流水方向相反,可以进一步加强换热效果,本领域的技术人员均可理解。

22.进一步地,所述导热片3的上端与上盖1之间设有第一密封层4,所述导热片3的下端与底盖2之间设有第二密封层5。其中,第一密封层4、第二密封层5可以采用密封垫的方式密封。作为替代的技术方案,所述第一密封层4通过密封胶固化而成,所述第二密封层5也通过密封胶固化而成。本螺旋式热交换整机装配时,先往底盖2铺上一定厚度的密封胶(第一层),本实施例中,该层密封胶需要避开第一接头111、第二接头112、第三接头121、第四接头122,然后安装导热片3,再把密封胶(第一层)固化成第一密封层4,然后往上盖1铺上一定厚度的密封胶(第二层),再把前面安装好导热片3、且固化好第一密封层4的底盖2与上盖1盖接,再把密封胶(第二层)固化成第二密封层5,第一密封层4、第二密封层5直接把导热片3的上下两端密封形成所需的第一水道11、第二水道12,并且还可与底盖2、上盖1直接固定装配,无需再通过打螺丝等固定,装配更加简单。

23.上述为本发明的优选方案,显示和描述了本发明的基本原理、主要特征和本发明的优点。本领域的技术人员应该了解本发明不受上述实施例的限制,上述实施例和说明书中描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。本发明要求保护范围由所附的权利要求书及其等同物界定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1