一种回转窑表面余热循环利用装置及其利用方法与流程

1.本发明涉及余热利用装置及方法,具体为一种回转窑表面余热循环利用装置及其利用方法。

背景技术:

2.对于干法二代水泥生产线,回转窑筒体温度一般200℃~350℃,其筒体表面散热约占烧成热耗3%~4%。窑头至回转窑第ⅱ挡轮带之间的区域处在回转窑高温区域,筒体表面温度较高,回转窑轮带与回转窑筒体之间的间隙要求比较严格,需要对其进行降温冷却,防止局部过热而导致机械部件损坏的情况。目前,大多数水泥厂普遍采用离心风机对轮带和回转窑筒体之间的间隙进行冷却,其热量直接排放到环境中,造成热量损失。另外对于回转窑筒体表面的余热,部分水泥生产线采用集热系统来收集,用于生活用水或余热发电等,由于结构大,热利用率低,回收难度大,尚未完全普及。

3.窑头燃烧器正常燃烧所需要的理论空气来源于高温二次风以及常温一次风。该一次风来自于自然环境,温度较低,用量约占窑头煤粉燃烧所需理论空气量的7%~10%,如果利用回转窑筒体表面的部分余热,提高一次风温,不仅有利于窑头煤粉的充分燃烧,降低烧成热耗、节约燃料资源、降低运行成本,还可以提高能源利用率,有助于碳减排。

4.热管是一种高效传热元件,它在不同温差的条件下,利用管内工质的蒸发吸热和冷凝放热实现热量传递而不需要额外的动力。热管具有很高的导热性、优良的等温性、恒温特性、环境适应性等特点,广泛的应用于航天、化工、电子、冶金、动力等诸多领域。

5.目前,部分水泥生产线采用集热系统回收回转窑筒体表面余热,用于生活用水或余热发电。集热系统主要是在回转窑筒体上安装弧形集热罩,以水为工质,由循环水泵送到集热罩,出集热罩热水,首先与窑头锅炉给水换热,提高了余热发电系统的热效率,然后与自来水换热供澡堂洗浴用,最后再加一台加压泵,供生产办公区冬季采暖,冷却后的水再回循环水箱。但是,采用集热系统回收回转窑筒体表面余热,集热系统结构较大,占地面积大,造价成本高;集热系统属于静置设备,又悬空安装,而回转窑是回转设备,安装维护不方便;回收的热量经多次换热再利用,导致余热利用率低。

技术实现要素:

6.发明目的:为了克服现有技术中存在的不足,本发明的目的是提供一种结构简单、造价成本低、利用率高的余热循环利用装置,本发明的另一目的是提供一种温度稳定、传热效率高回转窑表面余热利用的方法。

7.技术方案:本发明所述的一种回转窑表面余热循环利用装置,包括吸热装置、板式进风口、风机和燃烧器;吸热装置用于回收挡轮带处的余热,对称设置在挡轮带两侧;板式进风口用于回收回转窑表面余热,能够在回转窑表面移动至温度最高点;吸热装置通过固定风管与风机相连,板式进风口通过可调风管与固定风管相连;风机与燃烧器相连;吸热装置包括引流器、热管导流器和挡流板,引流器用于引导回转窑切线方向的热空气进入吸热

装置,热管导流器用于吸收回转窑表面辐射热并加热经过的空气,挡流板上设置能够阻挡低温空气进入的倒刺,保证进风口的温度。

8.进一步地,热管导流器包括空气通道、工质腔体和吸液芯,吸液芯内侧为空气通道,外侧为工质腔体。空气通道为圆形、正三角形、正方形或正六边形。工质腔体是一个相通的密闭空间,装有充液率为50%的水工质。热管导流器为蜂窝型热管导流器,可以储存热量,保证一次风的温度稳定,且传热效率更高。冷却风机鼓出的空气经过回转窑换热后,热空气的速度方向不同,会产生涡流,造成动能损失,空气通道可以引导空气进入固定风管,避免空气产生涡流,减少动能损失。

9.进一步地,引流器上设置能够避免热空气产生涡流的瓣膜,具有单向导向性。引流器为弧形引流器。

10.进一步地,固定风管上设置温度传感器。板式进风口与回转窑外表面的距离与温度传感器测得的温度存在的关系为:当板式进风口的面积a不变时,与回转窑外表面的距离d越大,回转窑辐射面积af越大,板式进风口吸收的辐射热越小,管内空气的吸热量越小,温度越低。板式进风口是一个多边形通道,与回转窑外表面的距离为50mm~100mm。板式进风口中设置蜂窝型热管导流器,也包括空气通道、工质腔体、吸液芯。其空气通道的横截面积和高度较大,板式进风口靠近回转窑的尺寸较大,有利于吸收更多的辐射热,然后以对流的形式加热进口空气。蜂窝导流器上表面与板式进风口顶面有一定的距离,有利于蜂窝型热管导流器不同通道的空气汇合,并进入管道内。

11.进一步地,吸热装置与回转窑外表面、挡轮带的距离均为80mm~150mm。该距离的设置与回转窑变形情况、一次风量、一次风温、传热效率、管道的阻力、空气的风速等因素有关,是基于多个水泥生产线和理论知识进行的优选。

12.进一步地,吸热装置、固定风管、可调风管的外表面均设置保温层。

13.进一步地,引流器、热管导流器的表面均涂有黑色吸光性材料,辐射光线被多次反射,其吸光性能接近黑体,吸收的辐射热以对流的形式加热进口空气。

14.进一步地,挡流板的下端挡板始终垂直向下,上端高度不超过热管导流器的高度,有利于空气汇集。

15.上述回转窑表面余热循环利用装置进行余热利用的方法,包括以下步骤:

16.步骤一,回转窑的挡轮带处温度为300~350℃,挡轮带与冷却风机相连,热空气沿吸热装置进入固定风管;

17.步骤二,测得回转窑内温度最高的点,将板式进风口移动至该位置,热空气沿板式进风口进入可调风管,汇入固定风管;这样,回转窑内部的温度也能控制在1300~1450℃,有利于回转窑内表面窑皮的生成,延长耐火砖的使用寿命,降低回转窑的变形量,以及降低回转窑外表面的温度,有利于水泥生产线稳定安全运行;

18.步骤三,固定风管内的温度通过温度传感器测得,再根据温度调节可调风管,改变板式进风口与回转窑的距离,使得风机处热空气的温度为150~200℃,再进入燃烧器。

19.工作原理:空气与回转窑对流传热后,分别进入吸热装置和板式进风口,在引流器和挡流板作用下,减少空气的动能损失、阻挡环境中低温空气的进入;以及在热管导流器的作用下,吸收并储存回转窑表面的辐射热,以恒定温度加热经过的空气,保证进口空气温度的稳定性。同时经过温度感应器测量管内风温,调节板式进风口与回转窑的距离,保证管内

空气的温度稳定在150~200℃。金属倒刺使管壳与挡流板之间的通道变得曲折,能够阻挡低温空气进入固定风管,保证吸热装置的进风口的温度。瓣膜单向引导热空气,降低涡流,减少热空气在引流器处的动能损失。加热的空气在风机的作用下进入燃烧器,作为一次风提供燃料的燃烧,回收的余热直接回到水泥生产系统中,提高系统的热效率,有利于碳减排。

20.有益效果:本发明和现有技术相比,具有如下显著性特点:

21.1、结构简单,安装维护方便,造价成本低,余热利用率较高,在95%以上,适宜推广应用;

22.2、将与回转窑换热的空气作为一次风使用,减少了间接换热,有效提高了余热回收效率,有助于窑头煤粉的充分燃烧,减少了煤粉用量,降低了烧成系统热耗,减少了对环境的热污染,有利于碳减排;

23.3、回转窑筒体表面的轴流冷却风机可取消或减少,有助于降低水泥熟料综合电耗,同时该装置对回转窑筒体表面的余热回收均匀,有助于回转窑内窑皮的稳定形成,对稳定窑况和生产操作有促进作用;

24.4、设置弧形引流器和挡流板,能够有效的保证热空气进入吸热装置,减少环境中低温空气的进入,提高余热效率;

25.5、设置蜂窝型热管导流器,不仅起到导流降阻的作用,而且蜂窝结构下半部分设置黑色吸光性材料,回转窑表面的辐射光线在蜂窝通道壁面上多次反射,其吸光性能接近黑体,吸收的辐射热以对流的形式加热进口空气;

26.6、具有很高的传热效率、优良的等温特性,保证燃烧器的进口空气的温度稳定在某一范围内。

附图说明

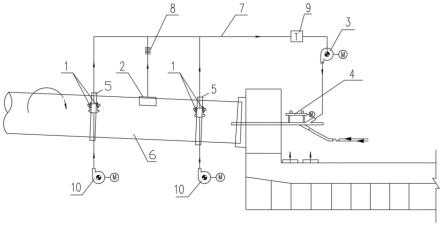

27.图1是本发明的结构示意图;

28.图2是本发明吸热装置1的结构示意图;

29.图3是本发明吸热装置1的a向视图;

30.图4是本发明吸热装置1的b向视图;

31.图5是本发明引流器11的结构示意图;

32.图6是本发明挡流板13的结构示意图;

33.图7是本发明热管导流器12的结构示意图;

34.图8是本发明c处的局部放大图;

35.图9是本发明的d-d面剖视图;

36.图10是本发明e处的局部放大图;

37.图11是本发明板式进风口2处的局部放大图;

38.图12是本发明板式进风口2的f向视图。

具体实施方式

39.如图1,回转窑6上有多组挡轮带5,挡轮带5与冷却风机10相连,冷却风机10鼓出的空气经过回转窑6换热,即给挡轮带5降温后,并将其降温后的热空气吹向挡轮带5两侧倾斜

设置的吸热装置1,吸热装置1与固定风管7固连。板式进风口2靠近挡轮带5之间的回转窑6表面,并与可调风管8固连,可调风管8也与固定风管7固连。可调风管8能够根据使用需要,移动至回转窑6表面温度最高的点,带走部分热量,从而使得回转窑6内表面窑皮的生成,延长耐火砖的使用寿命,降低回转窑的变形量,以及降低回转窑外表面的温度,有利于水泥生产线稳定安全运行。固定风管7上设有温度传感器9,用于检测管内温度,板式进风口2与回转窑6外表面的距离与温度传感器9测得的温度的关系为:当板式进风口2的面积a不变时,与回转窑6外表面的距离d越大,回转窑6辐射面积af越大,板式进风口2吸收的辐射热越小,管内空气的吸热量越小,温度越低。。固定风管7与风机3相连,降温至200℃以下,再进入燃烧器4中,参与煤粉的燃烧。吸热装置1、固定风管7、可调风管8的外表面均设置保温层。

40.可调风管8采用金属软管制成,外表面设置保温材料进行保温,通过移动可调风管8来改变板式进风口2与回转窑6的位置,在确定板式进风口2的位置后,又能保持固定的元件。固定风管7采用金属制成的圆管,其外表面设置保温材料进行保温。

41.根据水泥生产线的产量得到回转窑6尺寸、挡轮带5冷却风量、风机3输出的风量,选择冷却风量的50%~80%。考虑冷却风量流到环境中,同时不想让环境中的低温空气进入,具体数值可根据生产调节。作为吸热装置1的进风量,另外所需要的风量(风机3输出的风量减去吸热装置1的风量)作为板式进风口2的风量,这样可以有效地保证风机3输出风的温度。

42.如图2~4,吸热装置1包括引流器11、热管导流器12和挡流板13。弧形的引流器11用于引导回转窑6切线方向的热空气进入吸热装置1,蜂窝型的热管导流器12用于吸收回转窑6表面辐射热加热的空气,并引导热空气进入管内。挡流板13上设有能够阻挡低温空气进入的倒刺14,保证吸热装置1进风口的温度。吸热装置1的外壳根据回转窑6、挡轮带5的尺寸发生变化,挡轮带5吸热装置1与回转窑6外表面、挡轮带5的距离均为80mm~150mm,具体距离可根据生产调节,保证吸热装置1的进风口与回转窑6不发生碰撞。该距离的设置与回转窑6变形情况、一次风量、一次风温、传热效率、管道的阻力、空气的风速等因素有关,是基于多个水泥生产线和理论知识进行的优选。吸热装置1的外壳采用金属材料制成,并设置保温材料进行保温。

43.如图5,弧形的引流器11采用金属材料制成,表面涂有黑色吸光性材料,吸收回转窑6筒体表面辐射热,然后以对流的形式加热进口空气。引流器11的圆弧与回转窑6表面相切,主要作用是引导回转窑6切线方向的热空气进入新型进风口内,减少热空气流到环境中,降低动能损失。多个引流器11之间相互平行,并焊接有金属材料制成的瓣膜15。瓣膜15采用八字型结构,沿着空气流动方向口径逐渐减小,相当于一个小型喷管,气流经过瓣膜15时,可以起到增速的效果,主要作用是单向引导热空气,降低涡流,减少热空气的动能损失。引流器11的个数可根据生产调节。

44.如图6,挡流板13采用金属材料制成,挡流板13的下端挡板始终垂直向下,上端高度不超过热管导流器12的高度,有利于空气汇集。挡流板13、管壳与挡流板13之间相错设有金属倒刺14,金属倒刺14可以是弯折粗糙的结构,使管壳与挡流板13之间的通道变得曲折,保证吸热装置1与环境的压力相对稳定,同时能够阻挡低温空气进入固定风管7,保证吸热装置1的进风口的温度。

45.如图7~10,热管导流器12包括空气通道121、工质腔体122和吸液芯123,吸液芯

123内侧为空气通道121,外侧为工质腔体122。空气通道121为圆形、正三角形、正方形或正六边形。工质腔体122的形状是根据空气通道121决定的,工质腔体122是一个相通的密闭空间,装有充液率为50%的水工质。吸液芯123紧贴在工质腔体122内壁上。热管导流器12为蜂窝型热管导流器12,采用铜质金属材料制成,可以储存热量,保证一次风的温度稳定,且传热效率更高。由于热空气的速度方向不同,会产生涡流,造成动能损失,空气通道121可以引导空气进入固定风管7,避免空气产生涡流,减少动能损失。蜂窝型热管导流器12下半部分设置黑色吸光性材料,回转窑6表面的辐射光线在蜂窝通道壁面上多次反射,其吸光性能接近黑体,吸收的辐射热以对流的形式加热进口空气。黑色吸光性材料的部分相当于热管的蒸发段,上端相当于热管的冷凝段,在蒸发段,管内的水工质吸收回转窑6表面的辐射热蒸发汽化,向上运动,在冷凝段,管内的水蒸气与管外空气对流换热,冷凝的水工质经过吸液芯123传递到蒸发段,完成热量的传递,采用蜂窝型热管导流器12可以储存热量,保证一次风的温度稳定,且传热效率更高。

46.如图11~12,板式进风口2是一个多边形通道,外壳是根据回转窑6的尺寸发生变化,但始终保证与回转窑6外表面的距离为50mm~100mm,具体距离可根据生产调节,保证板式进风口2与回转窑6不发生碰撞。外壳采用金属材料制成,并设置保温材料进行保温。板式进风口2中设置蜂窝型的热管导流器12,也包括空气通道121、工质腔体122、吸液芯123。其空气通道121的横截面积和高度较大,板式进风口2靠近回转窑6的尺寸较大,有利于吸收更多的辐射热,然后以对流的形式加热进口空气。蜂窝导流器上表面与板式进风口2顶面有一定的距离,有利于蜂窝型热管导流器12不同通道的空气汇合,并进入管道内。

47.上述回转窑表面余热循环利用装置的利用方法,包括以下步骤:

48.步骤一,回转窑6的挡轮带5处温度一般为300~350℃,挡轮带5与冷却风机10相连,热空气沿吸热装置1进入固定风管7;

49.步骤二,测得回转窑6内温度最高的点,将板式进风口2移动至该位置,热空气沿板式进风口2进入可调风管8,汇入固定风管7;

50.步骤三,固定风管7内的温度通过温度传感器9测得,再根据温度调节可调风管8,改变板式进风口2与回转窑6的距离,使得风机3处热空气的温度为150~200℃,再进入燃烧器4。余热利用率较高,达95%以上。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1