一种烟气余热利用装置的制作方法

1.本实用新型涉及预热利用装置,更具体的,涉及一种烟气余热利用装置。

背景技术:

2.热洁炉能高效、安全地洗涤在涂层喷嘴等金属件上附着的化学品;热洁炉用于去除喷涂挂具、夹具上不断加厚的涂层,而不改变挂具的机械性能,还用于钢件和铝制零部件表面不合格油漆或粉末涂层的完全彻底的剥离,而工件无损伤,及用于清除水帘喷漆柜的过滤网、风机叶轮粘附漆层等;热洁炉在使用过程中,会产生大量的高温烟气,但是目前,对于此类高温烟气,大多是过滤后就直接外排,会造成热量的浪费,有待改进。

技术实现要素:

3.为了克服现有技术的缺陷,本实用新型所要解决的技术问题在于提出一种烟气余热利用装置,其结构新颖,可利用高温烟气对冷水进行加热升温,从而实现热量的转换及利用,减少浪费。

4.为达此目的,本实用新型采用以下的技术方案:

5.本实用新型提供了一种烟气余热利用装置,包括储水箱、管道泵、换热结构,高温烟气从换热结构的进气口进入,冷水从储水箱送出、经管道泵送入换热结构内,冷水利用高温烟气得以加热、升温后的热水从换热结构内排出;换热结构包括多个依次拼接的换热组件,换热组件包括两端敞开的筒体,筒体的端部设有第一法兰盘,相邻的两筒体之间通过贯穿第一法兰盘的螺栓固定、且连接处设有密封圈;筒体的内部架空设有烟气通道,烟气通道的外部与筒体内壁之间形成流水通道,两换热组件之间的烟气通道对应相接、且导通;处于换热结构端部位置的筒体的端口处均安装有盖板,盖板对应烟气通道设有安装孔,安装孔处安装有导气管,导气管伸入烟气通道内、并形成密封配合。

6.在本实用新型较佳的技术方案中,烟气通道包括多个第一管体组及多个第二管体组,第一管体组及第二管体组错落间隔设置;第一管体组包括多条第一管体,除处于筒体端部位置的第一管体的外端口外、其余第一管体的端部均封堵;第二管体组包括多条第二管体,第二管体的两端均封堵;第二管体的两端分别与邻近的两个第一管体组的端部相接,第二管体与第一管体错位设置,且于错位相接处通过气孔连通。

7.在本实用新型较佳的技术方案中,处于筒体端部位置的第一管体的外端口内壁固定设有限位环,相互拼接的两换热组件之间设有多个对接管,对接管置于第一管体的端口处,且端部抵持于限位环;对接管的外壁嵌设有至少一个第一密封环,对接管的外径与第一管体的内径适配、且通过第一密封环形成密封配合。

8.在本实用新型较佳的技术方案中,第一管体及第二管体的外壁均设有多块导热片,导热片呈环形薄壁结构。

9.在本实用新型较佳的技术方案中,导气管的外端口边缘固定设有第二法兰盘,导气管经贯穿第二法兰盘的螺钉固定在盖板上;导气管的外壁嵌设有至少一个第二密封环,

导气管的外径与第一管体的内径适配、且通过第二密封环形成密封配合。

10.本实用新型的有益效果为:

11.本实用新型提供的一种烟气余热利用装置,其结构新颖,包括储水箱、管道泵、换热结构,高温烟气从换热结构的进气口进入,冷水从储水箱送出、经管道泵送入换热结构内,冷水利用高温烟气得以加热、升温后的热水从换热结构内排出,从而实现热量的转换及利用,减少浪费;其中,换热结构包括多个依次拼接的换热组件,形成模块化的结构设计,方便加工生产及组装,也方便后续的检修及替换。

附图说明

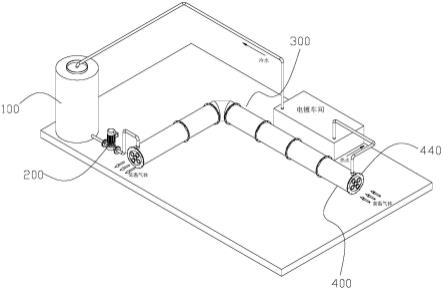

12.图1是本实用新型的具体实施例中提供的一种烟气余热利用装置的立体结构示意图;

13.图2是本实用新型的具体实施例中提供的换热结构的内部结构示意图;

14.图3是图2中a部分的放大图;

15.图4是图2中b部分的放大图;

16.图5是图2中c部分的放大图;

17.图6是本实用新型的实施例1中的换热组件的侧视图;

18.图7是本实用新型的实施例2中的换热组件的侧视图。

19.图中:

20.100、储水箱;200、管道泵;300、换热结构;400、换热组件;410、筒体;420、烟气通道;421、第一管体;422、第二管体;423、气孔;424、限位环;425、导热片;430、流水通道;440、盖板;450、导气管;451、第二密封环;460、对接管;461、第一密封环。

具体实施方式

21.下面结合附图并通过具体实施方式来进一步说明本实用新型的技术方案。

22.如图1至图5所示,本实用新型的具体实施例中公开了一种烟气余热利用装置,包括储水箱100、管道泵200、换热结构300,高温烟气从换热结构300的进气口进入,冷水从储水箱100送出、经管道泵200送入换热结构300内,冷水利用高温烟气得以加热、升温后的热水从换热结构300内排出;换热结构300包括多个依次拼接的换热组件400,换热组件400包括两端敞开的筒体410,筒体410的端部设有第一法兰盘,相邻的两筒体410之间通过贯穿第一法兰盘的螺栓固定、且连接处设有密封圈;筒体410的内部架空设有烟气通道420,烟气通道420的外部与筒体410内壁之间形成流水通道430,两换热组件400之间的烟气通道420对应相接、且导通;处于换热结构300端部位置的筒体410的端口处均安装有盖板440,盖板440对应烟气通道420设有安装孔,安装孔处安装有导气管450,导气管450伸入烟气通道420内、并形成密封配合;储水箱的出水口连通设有第一管道,管道泵的进水口与第一管道连通,管道泵的出水口与靠近换热结构出气口处的流水通道通过第二管道连通,靠近换热结构进气口处的流水通道处连通设有第三管道,用以热水的送出;并且,需要说明的是,换热结构的进气端与烟气源进行连通,换热结构的出气口与烟气过滤器进行连通,对烟气进行过滤处理。

23.上述的一种烟气余热利用装置,其结构新颖,包括储水箱、管道泵、换热结构,高温

烟气从换热结构的进气口进入,冷水从储水箱送出、经管道泵送入换热结构内,冷水利用高温烟气得以加热、升温后的热水从换热结构内排出,从而实现热量的转换及利用,减少浪费;其中,换热结构包括多个依次拼接的换热组件,形成模块化的结构设计,方便加工生产及组装,也方便后续的检修及替换。

24.进一步地,烟气通道420包括多个第一管体组及多个第二管体组,第一管体组及第二管体组错落间隔设置;第一管体组包括多条第一管体421,除处于筒体410端部位置的第一管体421的外端口外、其余第一管体421的端部均封堵;第二管体组包括多条第二管体422,第二管体422的两端均封堵;第二管体422的两端分别与邻近的两个第一管体组的端部相接,第二管体422与第一管体421错位设置,且于错位相接处通过气孔423连通;该结构设计,可使得烟气通道内部形成相对复杂的流道,延长高温烟气在烟气通道的停留时间,从而促进换热,对水体进行有效的加热升温。

25.其中,第一管体及第二管体的分布方式包括但不仅限于以下两种:

26.实施例1:如图6所示,第一管体的数量为5,其中一条第一管体位于中心、且与筒体的轴线重合,余下四条第一管体位于外侧、且绕筒体的轴线呈圆周阵列分布;第二管体的数量为4,四条第二管体绕筒体的轴线呈圆周阵列分布,第二管体的端面抵持中部的第一管体及边缘的第一管体、且抵持相接处设有气孔;需要说明的是,换热结构的折弯部位,筒体及内部的烟气通道进行相应的变形;其中两相对的第一管体的外壁与筒体内壁之间通过支撑架连接,使得烟气通道架空设置。

27.实施例2:如图7所示,第一管体及第二管体的数量相同,且均绕筒体的轴线呈圆周阵列分布;第二管体的端面抵持相邻的两第一管体的端面、且抵持相接处设有气孔;需要说明的是,换热结构的折弯部位,筒体及内部的烟气通道进行相应的变形;其中两相对的第一管体的外壁与筒体内壁之间通过支撑架连接,使得烟气通道架空设置。

28.进一步地,处于筒体410端部位置的第一管体421的外端口内壁固定设有限位环424,相互拼接的两换热组件400之间设有多个对接管460,对接管460置于第一管体421的端口处,且端部抵持于限位环424;对接管460的外壁嵌设有至少一个第一密封环461,对接管460的外径与第一管体421的内径适配、且通过第一密封环461形成密封配合;该结构设计,可使得拼接的两换热组件之间的烟气通道进行密封导通,可防止外部的水体进入烟气通道内;进一步地,导对接管的两端均抵持限位环,且抵持相接处设有密封圈,可进一步加强密封效果。

29.进一步地,第一管体421及第二管体422的外壁均设有多块导热片425,导热片425呈环形薄壁结构,该结构设计可方便热量的传递,使得高温烟气得以有效的传递及利用。

30.进一步地,导气管450的外端口边缘固定设有第二法兰盘,导气管450经贯穿第二法兰盘的螺钉固定在盖板440上;导气管450的外壁嵌设有至少一个第二密封环451,导气管450的外径与第一管体421的内径适配、且通过第二密封环451形成密封配合;该结构设计,即可维持烟气通道端部的正常进气及排气,也可保证足够的密封性,防止水体进入烟气通道内;进一步地,导气管远离第二法兰盘的端部抵持限位环,且抵持相接处设有密封圈,可进一步加强密封效果。

31.本实用新型是通过优选实施例进行描述的,本领域技术人员知悉,在不脱离本实用新型的精神和范围的情况下,可以对这些特征和实施例进行各种改变或等效替换。本实

用新型不受此处所公开的具体实施例的限制,其他落入本技术的权利要求内的实施例都属于本实用新型保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1