一种高效冷凝器的制作方法

1.本申请涉及冷凝器领域,尤其是涉及一种高效冷凝器。

背景技术:

2.冷凝器,为制冷系统的机件,属于换热器的一种,能把气体或蒸气转变成液体,对高温蒸汽和冷却介质的热量进行交换,时高温蒸汽液化。冷凝器工作过程是个放热的过程,所以冷凝器温度都是较高的。

3.相关技术中,冷凝器包括作为换热腔体的罐体、向罐体内充入高温气体的进气口、将冷凝液体排出罐体的排液口、设置在罐体内的换热管道、向换热管道内充入冷却液的进水口和排出换热管道内冷却液的出水口,罐体内会积累冷凝液体,部分换热管道会浸入冷凝液体中。

4.针对上述中的相关技术,发明人认为存在有换热管道中的冷却液体受冷凝液体影响温度升高导致高温蒸汽液化效率降低的缺陷。

技术实现要素:

5.为了提高冷凝器的冷凝高温蒸汽的效率,本申请提供一种高效冷凝器,具有冷却液体温度受冷凝液体影响底、换热管道的冷却效果较佳的优点。

6.本申请提供的一种高效冷凝器采用如下的技术方案:

7.一种高效冷凝器,包括作为换热腔体的罐体、向所述罐体内充入高温气体的进气口、将冷凝液体排出所述罐体的排液口、设置在罐体内的换热管道、设置在所述罐体上向所述换热管道内充入冷却液的进水口和设置在所述罐体上排出所述换热管道内冷却液的出水口,所述进气口设置在所述罐体的顶部,所述排液口位于所述罐体的底部,所述换热管道靠近所述进气口且远离所述排液口,所述换热管道与所述排液口之间设置有用于积蓄冷凝液体的冷凝液腔。

8.通过采用上述技术方案,提高了冷凝器对热蒸汽的冷凝效率。冷凝液体积蓄在冷凝液腔之中,换热管道悬浮在冷凝液体上方,预防积蓄的冷凝液体与换热管道直接接触,从而避免了换热管道内冷却液自冷凝液体中吸热,一定程度上降低了换热管道的温度、增强换热管道对热蒸汽的冷凝能力。

9.优选的,还包括设置在所述排液口上方的排水冷却管,所述排水冷却管的两端分别与所述进水口和所述出水口连通。

10.通过采用上述技术方案,排水冷却管对即将排出冷凝器的冷凝液体进行再次降温,以优化冷凝器的冷凝效果。

11.优选的,所述罐体内设置有与罐体内腔间隙配合的支撑板,所述换热管道与所述排水冷却管贯穿所述支撑板并固定在所述支撑板上。

12.通过采用上述技术方案,提高换热管道和排水冷却管的位置的稳定性,预防冷凝器内的换热管道和排水冷却管的位置移动,进一步确保换热管道不易与罐体内继续的冷凝

液体。

13.优选的,所述支撑板设置有多个且沿所述换热管道的长度方向间隔设置,所述支撑板上对应所述冷凝液腔开设有连通各个支撑板腔室的下连通口,所述支撑板靠近所述进气口的一端设置有用于连通各个支撑板腔室的上连通口。

14.通过采用上述技术方案,进一步增强换热管道和排水管道的位置稳定性;下连通口可以避免支撑板分隔罐体内的腔体,以确保汇集在罐体底部的冷凝液体可以顺利从下方的排液口排出;上连通口可以允许高温蒸汽在罐体上端自由扩散,以使得高温蒸汽可以与各个支撑板件的换热管道接触,优化冷凝效率。

15.优选的,所述支撑板靠近所述进气口的一端切除部分板体形成所述上连通口,所述进气口下方设置有位于所述上连通口空间内的挡流板。

16.通过采用上述技术方案,增强高温蒸汽与换热管道的接触效果,优化冷凝效率。挡流板可以避免高温蒸汽直接从进气口冲入罐体内,无法与换热管道充分接触。

17.优选的,所述下连通口包括开设在支撑板板体上的连通孔和通过切除所述支撑板靠近所述排液口部分的板体形成的罐底连通腔。

18.通过采用上述技术方案,连通孔和连通腔组合成下连通口,在最大化连通面积的同时,保持了支撑板对排水冷却管的支撑结构。

19.优选的,所述支撑板与所述支撑板之间设置有垂直并贯穿各个所述支撑板板体的支撑杆,所述支撑杆与所述支撑板相固定,所述支撑杆沿所述支撑板的外轮廓设置有多根。

20.通过采用上述技术方案,提高支撑板的稳定性,进而优化支撑板对换热管道和排水冷却管的支撑效果。

21.优选的,所述罐体两端分别设置有左腔室和右腔室,所述左腔室和所述右腔室与所述罐体之间均设置有隔断板,所述换热管道和所述排水冷却管均为直管,所述换热管道和所述排水冷却管的两端穿设两端的所述隔断板并分别进入所述左腔室和所述右腔室中;

22.所述左腔室或所述右腔室中设置有将腔室分隔成两部分的分隔板,所述进水口和所述出水口固定在设置有分隔板的腔室上,所述进水口和所述出水口分别与腔室内不同的腔体连通,所述换热管道端部分部在两个腔室中。

23.通过采用上述技术方案,进水口、换热管道和排水冷却管、出水口配合罐体两端的腔室形成u性的冷缺水进出管路结构,u形的水路可以使冷却水与高温蒸汽跟更充分的接触。

24.优选的,所述隔断板将腔室分隔为上下两个腔体,所述进水口与腔室内的下腔体连通。

25.通过采用上述技术方案,优化冷凝器的冷凝效率。

26.综上所述,本申请包括以下至少一种有益技术效果:

27.通过使换热管道远离位于罐体下端的排液口,以在换热管道下方形成用于存放冷凝液体的冷凝液腔,避免了换热管道与冷凝液体的大面积接触,进而保持了换热管道内冷却液较低的温度,以提高换热管道对高温蒸汽的冷凝效率,提高了冷凝器的冷凝效率;

28.通过设置支撑板提高了换热管道和排水冷却管在罐体内位置的稳定性,以保障冷凝器的正常工作。

附图说明

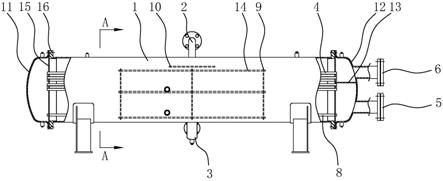

29.图1是本申请实施例的整体结构示意图;

30.图2是沿图1中a

‑

a剖切的剖视图。

31.附图标记:1、罐体;11、左腔室;12、右腔室;13、分隔板;2、进气口;3、排液口;4、换热管道;5、进水口;6、出水口;7、冷凝液腔;8、排水冷却管;9、支撑板;91、下连通口;92、上连通口;93、连通孔;94、罐底连通腔;10、挡流板;14、支撑杆;15、隔断板;16法兰圈。

具体实施方式

32.以下结合附图1

‑

2对本申请作进一步详细说明。

33.本申请实施例公开了一种高效冷凝器,参照图1,包括空心圆柱状的罐体1,罐体1底部焊接固定有支架使罐体1悬空,罐体1的两端焊接固定有法兰圈,法兰圈上通过螺栓固定有圆柱状的盖体,盖体与法兰圈之间设置有隔断板15,隔断板15与盖体组成封闭的腔室,隔断板15与盖体在罐体1的两端分别形成左腔室11和右腔室12。

34.右腔室12的盖体上焊接固定有水平设置的分隔板13,分隔板13将右腔室12分隔为互不连通的上、下两个腔体,下腔体外侧焊接固定有与下腔体连通的进水口5,上腔体上焊接固定有与上腔体连通的出水口6,进水口5和出水口6均为圆柱管道,进水口5和出水口6远离右腔室12的一端一体设置有法兰连接结构。

35.参考图1和图2,罐体1内沿罐体1的轴向设置有多根换热管道4,换热管道4的两端穿透隔断板15进入左腔室11和右腔室12中;参考图2,换热管道4分为两组分别位于隔断板15上方和隔断板15下方。进水口5向右腔室12中的下腔体内充入冷却液,冷却液进入位于分隔板13下方的换热管道4中,穿过罐体1后进入到左腔室11中,冷却液再从左腔室11进入位于分隔板13上方的换热管道4中,并进入右腔室12中的上腔体内,再由出水口6离开冷凝器。罐体1的顶部焊接固定有与罐体1内连通的进气口2,罐体1的底部焊接固定有与罐体1内连通的排液口3。

36.换热管道4靠近进气口2且远离排液口3,换热管道4与排液口3之间形成用于积蓄冷凝液体的冷凝液腔7,冷凝液体在重力作用下集中在罐体1的底部,由于换热管道4远离设置有排液口3的罐体1底部,换热管道4不易与积蓄的冷凝液体接触,保障了换热管道4内冷却液较低的温度。

37.排液口3上方设置有一排与换热管道4结构相同的圆管,圆管靠近罐体1底部作为排出冷凝液的排水冷却管8,对排出的冷凝液体进一步冷却,维持较低的出液温度,且不对上方换热管道4造成较大的干扰。

38.罐体1内设置有与罐体1内腔间隙配合的支撑板9,换热管道4与排水冷却管8贯穿支撑板9并固定在支撑板9上。支撑板9设置有多个且沿换热管道4的长度方向间隔设置,支撑板9上对应冷凝液腔7开设有连通各个支撑板9腔室的下连通口91,支撑板9靠近进气口2的一端设置有用于连通各个支撑板9腔室的上连通口92。支撑板9靠近进气口2的一端切除部分板体形成上连通口92,进气口2下方设置有位于上连通口92空间内的挡流板10。下连通口91包括开设在支撑板9板体上的连通孔93和通过切除支撑板9靠近排液口3部分的板体形成的罐底连通腔94。

39.支撑板9与支撑板9之间设置有垂直并贯穿各个支撑板9板体的支撑杆14,支撑杆

14与支撑板9相固定,支撑杆14沿支撑板9的外轮廓设置有多根,支撑杆14可以为螺杆上旋接有多个夹持螺母,夹持螺母夹持固定支撑板9,以提高支撑板9的稳定性。

40.本申请实施例涉及的一种高效冷凝器的实施原理为:通过使换热管道4远离位于罐体1下端的排液口3,以在换热管道4下方形成用于存放冷凝液体的冷凝液腔7,避免了换热管道4与冷凝液体的大面积接触,进而保持了换热管道4内冷却液较低的温度,以提高换热管道4对高温蒸汽的冷凝效率,提高了冷凝器的冷凝效率;通过设置支撑板9提高了换热管道4和排水冷却管8在罐体1内位置的稳定性,以保障冷凝器的正常工作。

41.以上均为本申请的较佳实施例,并非依此限制本申请的保护范围,故:凡依本申请的结构、形状、原理所做的等效变化,均应涵盖于本申请的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1