一种超声驱动控制的微液滴集群清洗方法与流程

1.本发明涉及一种表面处理领域,具体的涉及一种超声驱动控制的微液滴集群清洗方法。

2.

背景技术:

3.对于精密表面的清洗,既需要以很高的效率清洗掉脏污,又不能对表面造成破坏,因此“刷子”的选择非常关键。而这里所谓的“刷子”,就是一个作用于被处理表面的触点系统。

4.以下是可供选择的一些方法,(1)无尘布等软介质:这是目前很多工厂采用的方法,依靠无尘布与表面的机械触点实现清理,配套设施要求最低。它的缺点是清洗剂无组织排放危害环境和健康、劳动力消耗大,而且当表面有一些微细沟槽时,里面的脏污无法清理干净。

5.(2)静态超声液体浸泡:将清理表面浸泡在超声水槽中,通过液体和固体在界面处的触点实现清洗。这种方法应用非常广泛,成本低。但是一方面这种方法废水排放量较大,另一方面它是离线集中清洗而难以集成到高速智能化生产线中,与现在的绿色和智能发展方向有偏差。

6.(3)高速水或蒸汽射流:也是常用的一种方法,通过射流和表面的触点实现清洗。配套设置要求低,成本不高。不足是清洗效果不足,而且造成飞溅等情况在自动化生产线上不易处理。

7.(4)干冰射流:通过高速气流载带几毫米的干冰颗粒冲击表面,利用干冰冲击触点和冷冻效应实现清洗。这种方法对于大型部件清洗效果很好,但是对于具有表面微细结构的表面则存在损害的风险,而且本身配套要求和成本也比较高。

8.(5)激光:采用合适能量的激光束扫描表面,通过激光与表面的热触点,将脏污汽化掉。它的不足是系统复杂程度高,成本也很高,另外会对基底造成一定破坏。

9.除了表面清洗,杀菌消毒、皮肤病变施药等等这些大量广泛的应用,都需要在相应的被处理表面上有一个智能柔性可调节的触点系统,但目前所采用的方式和方法,都难以以一种低成本方式,实现强力无死角清洗待处理表面,强力传递能量,并且具有适应不同类型形状的表面,清洗能量灵活可调,不破坏表面等效果,因此需要寻找一种能够同时解决或解决一部分上述问题的方式和方法。

10.

技术实现要素:

11.有鉴于此,需要克服现有技术中的上述缺陷中的至少一个,本发明提供的一种超声驱动控制的微液滴集群清洗方法,包括通过振动部件将超声振动加载在载气流上,将微液滴加入到所述载气流中,或通过振动部件将超声振动加载在混合有微液滴的载气流上,

形成微触点单元;携带所述微触点单元的所述载气流在压力作用下输送/冲击到待处理表面,形成触点,清除/清洗所述待处理表面。

12.本案申请的方法在于通过具有超声振动的载气流及微触点以一定射流速度射向待处理表面,使得射到待处理表面的微触点在冲击力并伴随振动长大的情况下,能够强力无死角的柔性清洗待处理表面,同时通过多种参数的配合调节,如调节所述载气流的温度、所述超声部件的超声频率或功率、所述微液滴的体积或上述三种参数的任意组合,以适应所述待处理表面。

13.根据本发明背景技术中对现有技术所述,使用传统的清洗过程重总是存在各种各样的问题;本案申请的技术方案可以具有超声振动的载气流及微触点以一定射流速度射向待处理表面,柔性解决上述问题,且清洗效果非常显著。

14.另外,根据本发明公开的一种超声驱动控制的微液滴集群清洗方法还具有如下附加技术特征:进一步地,所述载气流为所述微液滴中主要溶剂的饱和或过热蒸气/汽。

15.所述载气流采用所述微液滴中主要溶剂的饱和或过热蒸气,或者是主要溶剂的饱和或过热蒸汽,能够给后期所述微液滴形成的微触点单元在待处理表面上的长大及清洗带来明显的融合补给好处。

16.进一步地,调节所述载气流的温度、所述超声部件的超声频率或功率、所述微液滴的体积或上述三种参数的任意组合,以适应所述待处理表面。

17.不同的待处理表面由于材质,附着在待处理表面上的污渍,以及表面形状或粗糙度等情况,可以调节上述参数,能够达到非常明显的清洗效果。

18.进一步地,所述微液滴粒径小于等于300um。当微液滴粒径在此范围内,效果尤为明显。

19.进一步地,所述微液滴为水,所述载气流为水蒸气/蒸汽;或所述微液滴为hc化合物,所述载气流为hc蒸气/蒸汽;或所述微液滴为包含清洗剂的溶液,所述载气流为所述溶液中主要溶剂的蒸气或蒸汽。载气流和微液滴成分相匹配,能够更加使得微触点集群长大,清洗效果更好。

20.进一步地,所述载气流温度为所述载气流沸点温度的上下30摄氏度之间,此处上下30摄氏度之间为包含上下30摄氏度两点。

21.进一步地,所述载气流射流流速为大于等于10m/s。

22.进一步地,所述超声波为纵波。

23.更进一步地,所述超声波频率为大于等于20khz小于等于100khz。

24.本发明附加的方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本发明的实践了解到。

25.附图说明

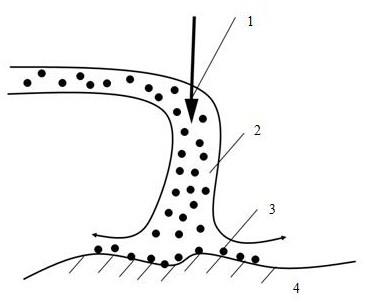

26.本发明的上述和/或附加的方面和优点从下面结合附图对实施例的描述中将变得明显和容易理解,其中:图1为本发明原理性示意图;图2为微触点单元在待处理表面输送到长大示意图;图3为

蒸汽射流与超声微液雾触点对玻璃表面指印的清洗对比。(上)蒸汽射流;(下)超声微液雾;图4 机加工油污清洗效果对比,左侧为清洗前,右侧为清洗后;其中,1超声部件,2载气气流,3微液滴,4被处理表面;a微液滴输送到被处理表面,b在超声场作用下,液滴边振动边长大变形,连成一片,全面覆盖被处理表面。

27.具体实施方式

28.下面详细描述本发明的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的标识物件或具有相同或类似功能的标识物件。下面通过参考附图描述的实施例是示例性的,仅用于解释本发明,而不能解释为对本发明的限制。

29.根据本发明的实施例,如图1-2所示,包括通过振动部件将超声振动加载在载气流上,将微液滴加入到所述载气流中,或通过振动部件将超声振动加载在混合有微液滴的载气流上,形成微触点单元;携带所述微触点单元的所述载气流在压力作用下输送/冲击到待处理表面,形成触点,清除/清洗所述待处理表面。

30.根据本发明的一些实施例,所述载气流为所述微液滴中主要溶剂的饱和或过热蒸气/汽。

31.所述载气流采用所述微液滴中主要溶剂的饱和或过热蒸气,或者是主要溶剂的饱和或过热蒸汽,能够给后期所述微液滴形成的微触点单元在待处理表面上的长大及清洗带来明显的融合补给好处。

32.根据本发明的一些实施例,调节所述载气流的温度、所述超声部件的超声频率或功率、所述微液滴的体积或上述三种参数的任意组合,以适应所述待处理表面。

33.不同的待处理表面由于材质,附着在待处理表面上的污渍,以及表面形状或粗糙度等情况,可以调节上述参数,能够达到非常明显的清洗效果。

34.根据本发明的一些实施例,所述微液滴粒径小于等于300um。当微液滴粒径在此范围内,效果尤为明显。

35.根据本发明的一些实施例,所述微液滴为水,所述载气流为水蒸气/蒸汽;所述微液滴为hc化合物,所述载气流为hc蒸气/蒸汽;所述微液滴为包含清洗剂的溶液,所述载气流为所述溶液中主要溶剂的蒸气或蒸汽。载气流和微液滴成分相匹配,能够更加使得微触点集群长大,清洗效果更好。

36.根据本发明的一些实施例,所述载气流温度为所述载气流沸点温度的上下30摄氏度之间。

37.根据本发明的一些实施例,所述载气流射流流速为大于等于10m/s。

38.根据本发明的一些实施例,所述超声波为纵波。

39.进一步地,所述超声波频率为大于等于20khz小于等于100khz。

40.实验比对(1)玻璃上手指印的清除在手机玻璃上按上指印,对比了纯水蒸气射流触点系统和超声微液滴集群触点系统对于指印的清除效果差异。两个实验中蒸汽的质量流量均为5 g/min,射流速度为30 m/s,距离被处理表面60 mm,处理时间都是20 s。蒸汽射流实验中,蒸汽温度分别为95℃、150℃和

230℃,而超声微液滴实验中,蒸汽温度为95℃,超声频率为28k,功率可从0-40w调节。

41.首先在两个实验中,冷的手机玻璃上形成了微液滴触点,明显地,随着时间增加,超声微液滴触点,更容易连接成膜展开。更重要的,由于射流速度较小,采用纯蒸汽射流触点后,指印仍然明显存在。而施加超声微液滴集群,指印则完全消失不见。在后者的液滴上观察到极其细小的油状物,表明该种触点能够把指印振荡成为类似微乳的状态。

42.(2)机加工油污的清除为了进一步增加实验的难度,将待处理表面改为刚机加工完的工件,采用微液滴集群触点系统。结果表明,这种触点不仅可以处理掉由污,当超声功率达到40w时,连工件表面的氧化皮都可以清除掉,而且清洗没有发现漏点。

具体实施例

43.(1)采用苏州阿洛斯公司的als-cemc型号蒸汽发生器,采用蠕动泵给蒸汽发生器供给去离子水,流量为10 g/min。此时蒸汽发生器产生的是蒸汽和微液滴的混合物,将蒸汽发生器的出口与超声波发生器耦合在一起,调节超声波发生器,通过一个不锈钢针尖在蒸汽流方向发生纵向超声波,出口产生的射流速度,工件在超声波发生器的出口30mm位置,清洗效果明显,如图3。

44.(2)采用苏州阿洛斯公司的als-cemc型号蒸汽发生器,使蒸汽发生器模块产生过热水蒸气,将水性清洗剂稀释100倍,采用计量泵以0.5ml/min的流量,通过文丘里三通往蒸汽里面加入清洗剂,形成水蒸气载体+稀释清洗剂微液滴混合物,同上的方式,形成超声驱动的微液滴集群,清洗效果如图4。

45.尽管参照本发明的多个示意性实施例对本发明的具体实施方式进行了详细的描述,但是必须理解,本领域技术人员可以设计出多种其他的改进和实施例,这些改进和实施例将落在本发明原理的精神和范围之内。具体而言,在前述公开、附图以及权利要求的范围之内,可以在零部件和/或者从属组合布局的布置方面作出合理的变型和改进,而不会脱离本发明的精神;除了零部件和/或布局方面的变型和改进,其范围由所附权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1