一种气化炉渣干法分选工艺及系统

1.本发明涉及固废处理与资源回收利用领域,具体涉及一种气化炉渣干法分选系统及工艺。

背景技术:

2.基于我国“煤多、油少、有气”的基本能源结构特征和社会经济的可持续发展需求,在国家新的能源战略指导下煤化工行业不断快速增长,产量规模日益增大,也不可避免地带来了废气、废水、废固等环境污染问题。其中废固(90%为煤气化炉渣)体量庞大,日处理能力百万吨级的煤气化项目,年气化炉渣排出总量即高达50万吨。但目前相对于工业废水、废气,煤化工企业固体废物的利用管理较为滞后。煤气化炉渣的有效处理技术程度不高,主要处理方式为运出场外堆放或填埋,不仅增加了运输成本、侵占矿区土地,并且给周边的生态环境带来沉重负担,严重制约了煤化工行业的绿色发展。因此当前对煤气化炉渣合理有效的处理方案及技术手段的需求尤为迫切。

3.气化炉渣,是煤在气化炉中经过高温燃烧气化后的固体残留物。由于入料煤性质、入料形式以及气化工艺条件差异,气化炉渣在组分含量上存在不同,但主要由未燃炭、sio2、al2o3和cao组成。相比于一般电厂直接氧化燃烧形成的粉煤灰,气化炉渣中含有大量因气化条件影响不能完全反应的煤炭形成的未燃炭。而目前对气化炉渣除堆放填埋外主要利用其灰分成分用做建筑材料,相对忽略了炉渣中的未燃炭回收,造成了大量自然热能的浪费。采用专业的工业分选手段对气化炉渣进行组分分类回收,不仅能够充分利用气化炉渣的剩余能量,而且可以针对其组分特征制备多种高附加值产品,拓展气化炉渣资源化利用途径。湿法分选是当前煤炭分选应用的主要技术,然而气化炉渣中的未燃炭为海绵状多孔结构,孔隙率与比表面积较大,亲水性较强,难以有效浮选回收。且国内大型煤气化项目多集中在西北缺水区,湿法回收煤气化炉渣具有浪费水资源、增加干燥过滤工艺成本等诸多劣势。

技术实现要素:

4.本发明的目的是提供一种气化炉渣干法分选工艺及系统,以解决现有湿法技术中对气化炉渣中疏水性不佳的未燃炭回收效率低及剩余灰分成分未能进行高纯回收利用的问题。

5.为实现上述目的,本发明采用的技术方案如下:一种气化炉渣干法分选工艺,包括以下步骤:

6.(1)粒度分级:将气化炉渣进行粒度分级,按照分选粒度要求分为>74μm的粗粒炉渣和≤74μm细粒炉渣;

7.(2)破碎:粒度分级后的粗粒炉渣进行破碎再返回粒度分级步骤直至成为符合分选要求的细粒炉渣,细粒炉渣进入一段分选系统;

8.(3)一段分选:符合分选要求的细粒炉渣依次经过一段分选的起电装置和分离装

置,分离为一段精煤和一段尾煤,一段中煤返回一段分选的起电装置前端形成循环分选;

9.(4)二段分选:一段尾煤依次经过二段分选的起电装置和分离装置,分离为二段精煤和二段尾煤,二段中煤返回二段分选的起电装置前端形成循环分选。

10.气化炉渣干法分选原理概述如下:煤气化炉渣通过破碎装置破碎,粒度分级至<74μm后,气流输送至一段分选系统。在一段分选系统的起电装置中未燃炭颗粒与其余灰分成分(sio2、al2o3和cao等)颗粒因性质差异表面带上极性相反的电荷,输送至接有正负高压电源的分离装置中,未燃炭与灰分成分因表面电荷极性相反被吸引至分别接有正负高压电源的两极板形成精煤和尾煤,带电不充分的颗粒在极板中间被气流带走返回至起电装置前端循环分选。尾煤进入二段分选系统再次分选,原理同一段分选系统,可通过改变起电装置强化颗粒表面带电能力,最终得到灰分ad>90%的二段尾煤,二段中煤循环,二段精煤根据灰分高低可进行产品搭配。

11.本发明还提供了一种实现上述煤气化炉渣干法分选工艺的气化炉渣分选系统,包括粒度分级装置、破碎装置、一段分选设备、二段分选设备,所述一段分选设备包括起电装置i和分离装置i,所述二段分选设备包括起电装置ii和分离装置ii;所述破碎装置的排料口与粒度分级装置的入料口连接,粒度分级装置的高粒度炉渣排料口与破碎装置的入料口连接,低粒度炉渣排料口与起电装置i入料口连接,起电装置i排料口与分离装置i入料口连接,分离装置i中煤出料口与起电装置i入料口连接,分离装置i尾煤出料口与起电装置ii入料口连接,起电装置ii排料口与分离装置ii的入料口连接,分离装置ii的中煤排料口与起电装置ii入料口连接。

12.优选的,破碎装置为球磨机。

13.优选的,所述起电装置i和起电装置ii均为起电设备,起电方式包括电晕带电、摩擦带电或复合电场带电等,起电设备设计包括振动给料式、起电室式、旋流式、流化床式及螺旋桨式等多种设计。

14.优选的,所述分离装置i和分离装置ii为二极板式高压电分离设备,包括自由下落式、平行电极式及带状分离式等多种设计。

15.与现有技术相比,本发明具有如下有益效果:

16.1、本发明采用干法电选手段,电力属于清洁便利能源,避免了大量的水资源浪费,节约了昂贵的污水处理和产品过滤干燥工艺成本,符合国家能源战略需求,适用于大多数煤气化项目所处地区干旱缺水的地域特征。且占地面积小,建设简便;

17.2、一段和二段分选设备都增加了中煤循环系统,对中间产物也进行了充分分选与利用;

18.3、一段精煤灰分ad<40%,作为富集未燃炭的产品可按比例掺入煤化工项目入料煤燃烧回收热能,提高原煤利用效率;

19.4、灰分ad>90%的二段尾煤(富含sio2、al2o3或cao)可做为优质灰产品应用于水泥、混凝土生产,也可用于多种资源化利用途径如铝提取、建筑回填及土壤改良等,拓展了多种煤气化炉渣的资源化利用途径,促进更多产业领域协同发展;

20.5、二段精煤可根据其实际灰分高低或掺入一段精煤用于燃烧回收热能,或掺入二段尾煤用于配备对灰分具有特定要求的高灰产品,增加了整套工艺的灵活性和协调性;

21.6、一段与二段分选设备中的起电装置可根据入料炉渣的具体成分组成及物理性

质选择不同的起电方式、起电设计乃至起电材料,并可以按照不同组合强化/弱化任意一段分选效果,工艺可调节性强,具有广泛适用性。

附图说明

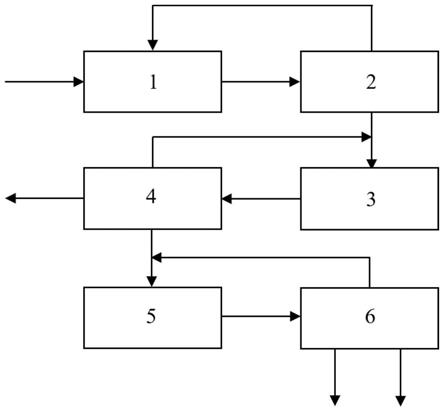

22.图1为本发明所述煤气化炉渣干法分选系统的结构示意图。

23.图中,1、粒度分级装置;2、破碎装置;3、起电装置i;4、分离装置i;5、起电装置ii;6、起电装置ii。

具体实施方式

24.下面结合附图和具体实施例对本发明作进一步详细说明。

25.如图1所示,本发明提供一种气化炉渣分选系统,包括粒度分级装置1、破碎装置2、一段分选设备、二段分选设备,所述一段分选设备包括起电装置i3和分离装置i4,所述二段分选设备包括起电装置ii5和分离装置ii6;

26.所述破碎装置2的排料口与粒度分级装置1的入料口连接,粒度分级装置1的高粒度炉渣排料口与破碎装置2的入料口连接,低粒度炉渣排料口与起电装置i3入料口连接,起电装置i3排料口与分离装置i4入料口连接,分离装置i4中煤出料口与起电装置i3入料口连接,分离装置i4尾煤出料口与起电装置ii5入料口连接,起电装置ii5排料口与分离装置ii6的入料口连接,分离装置ii6的中煤排料口与起电装置ii5入料口连接。

27.所述粒度分级装置1为孔径74μm的分级筛;所述破碎装置2为球磨机;所述起电装置i3和起电装置ii5均为起电设备,起电方式包括电晕带电、摩擦带电或复合电场带电,起电设备设计包括振动给料式、起电室式、旋流式、流化床式及螺旋桨式等多种设计;所述分离装置i4和分离装置ii6为二极板式高压电分离设备,包括自由下落式、平行电极式及带状分离式等多种设计。

28.实施例1

29.(1)将气化炉渣通过孔径74μm的分级筛进行粒度分级,筛上物送入球磨机,筛下物直接进入一段分选,分离出>74μm的粗粒炉渣和≤74μm的细粒炉渣;

30.(2)将>74μm的粗粒炉渣送至球磨机磨至74μm以下;

31.(3)将≤74μm的细粒炉渣送入一段分选系统,采用起电室摩擦带电,起电材料为铝,采用自由下落式极板高压电分离设备,高压电源设置为40kv,得到一段精煤,一段尾煤送入二段分选系统,一段中煤返回一段分选的起电装置前形成循环分选;

32.(4)将一段尾煤送入二段分选系统,采用起电室摩擦带电,起电材料为不锈钢,采用自由下落式极板高压电分离设备,高压电源设置为40kv,得到二段精煤和二段尾煤,二段中煤返回二段分选的起电装置前形成循环分选。

33.本实施例中得到的一段精煤灰分ad=35%,二段精煤灰分ad=47%,二段尾煤灰分ad=91%。

34.实施例2

35.(1)将气化炉渣通过孔径74μm的分级筛进行粒度分级,筛上物送入球磨机,筛下物直接进入一段分选,分离出>74μm的粗粒炉渣和≤74μm的细粒炉渣;

36.(2)将>74μm的粗粒炉渣送至球磨机磨至74μm以下;

37.(3)与实施例1不同之处,一段分选的起电设备采用起电室加摩擦棒摩擦带电,起电材料为不锈钢,分离设备采用带状分离式,高压电源设置为50kv,得到一段精煤,一段尾煤送入二段分选系统;

38.(4)与实施例1不同之处,二段分选的起电设备采用旋流式摩擦带电,起电材料为铜,分离设备采用带状分离式,高压电源设置为50kv,得到二段精煤和二段尾煤。

39.本实施例中得到的一段精煤灰分ad=33%,二段精煤灰分ad=49%,二段尾煤灰分ad=91%。

40.实施例3

41.(1)将气化炉渣通过孔径74μm的分级筛进行粒度分级,筛上物送入球磨机,筛下物直接进入一段分选,分离出>74μm的粗粒炉渣和≤74μm的细粒炉渣;

42.(2)将>74μm的粗粒炉渣送至球磨机磨至74μm以下;

43.(3)与实施例1不同之处,一段分选的起电设备采用绝缘带电晕带电,分离设备采用带状分离式,高压电源设置为45kv,得到一段精煤,一段尾煤送入二段分选系统;

44.(4)与实施例1不同之处,二段分选的起电设备采用旋流式摩擦带电,起电材料为不锈钢,分离设备采用带状分离式,高压电源设置为45kv,得到二段精煤和二段尾煤。

45.本实施例中得到的一段精煤灰分ad=34%,二段精煤灰分ad=48%,二段尾煤灰分ad=92%。

46.实施例4

47.(1)将气化炉渣通过孔径74μm的分级筛进行粒度分级,筛上物送入球磨机,筛下物直接进入一段分选,分离出>74μm的粗粒炉渣和≤74μm的细粒炉渣;

48.(2)将>74μm的粗粒炉渣送至球磨机磨至74μm以下;

49.(3)与实施例1不同之处,一段分选的起电设备采用旋流式摩擦带电,起电材料为不锈钢,分离设备采用自由下落式,高压电源设置为45kv,得到一段精煤,一段尾煤送入二段分选系统;

50.(4)与实施例1不同之处,二段分选的起电设备采用流化床加平行圆盘电极摩擦带电,起电材料为不锈钢,分离设备采用自由下落式,高压电源设置为50kv,得到二段精煤和二段尾煤。

51.本实施例中得到的一段精煤灰分ad=31%,二段精煤灰分ad=50%,二段尾煤灰分ad=93%。

52.实施例5

53.(1)将气化炉渣通过孔径74μm的分级筛进行粒度分级,筛上物送入球磨机,筛下物直接进入一段分选,分离出>74μm的粗粒炉渣和≤74μm的细粒炉渣;

54.(2)将>74μm的粗粒炉渣送至球磨机磨至74μm以下;

55.(3)与实施例1不同之处,一段分选的起电设备采用振动给料摩擦加电晕电极复合带电,起电材料为铜,分离设备采用自由下落式,高压电源设置为50kv,得到一段精煤,一段尾煤送入二段分选系统;

56.(4)与实施例1不同之处,二段分选的起电设备采用流化床加平行圆盘电极摩擦带电,起电材料为铜,分离设备采用自由下落式,高压电源设置为50kv,得到二段精煤和二段尾煤。

57.本实施例中得到的一段精煤灰分ad=28%,二段精煤灰分ad=54%,二段尾煤灰分ad=94%。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1