一种自动闭合式气泡发生器的制作方法

[0001]

本实用新型属于污水处理技术领域,尤其涉及一种自动闭合式气泡发生器。

背景技术:

[0002]

曝气器(头)是污水处理过程中曝气充氧的必备设备,按材质可分为陶瓷、聚合物、橡胶膜片、尼龙+abs、玻璃钢、化纤增强改良塑料、硅胶等。其中,橡胶膜微孔曝气器或橡胶膜微孔曝气管是目前市场应用最为广泛的一类。由于这类曝气器自身材质及工作原理的限定,在其使用过程中容易出现膜孔堵塞、膜片老化撕裂甚至曝气器脱落的问题,且单个曝气器出现问题将影响整个曝气系统的供气效率,甚至最后导致整个曝气系统失效,需要进行全面更换。而更换曝气器则必须停产清池,且更换工作周期长、费用高、安全隐患大,严重影响正常生产。因此,非常有必要开发结构简单、充氧效率高、不易损坏/堵塞、且可实现在线安装更换的新型节能曝气器。

[0003]

现有设备均局限于单纯的旋流、切割结构,水力搅拌作用显著,但通过水力剪切作用形成的气泡直径大且分布不均匀,与膜片式微孔曝气器相比,氧利用率仍存在提升空间,而膜片式微孔曝气器在停止供气后,其微孔结构很容易因微生物附着及颗粒沉积而造成堵塞,影响设备的正常运行。

技术实现要素:

[0004]

本实用新型提供了一种自动闭合式气泡发生器,采用可升降的微孔管结构,在设备供气时,可升降式微孔管露出进气管,气流经过可升降式微孔管,形成微小的气泡,在设备供气停止后,微孔管在下部锥形中空浮子的浮力作用下上升自动闭合,有效防止周身微孔因污泥附着堆积而产生堵塞。

[0005]

为解决上述问题,本实用新型的技术方案为:

[0006]

一种自动闭合式气泡发生器,包括:

[0007]

外筒,所述外筒的底部具有进水口,顶部具有出水口;

[0008]

进气管,位于所述外筒内部并与所述外筒为同心圆安装,所述进气管凸出于所述外筒之外;所述进气管上部进气,下部出气;

[0009]

可升降式微孔管,设置在所述进气管内,且位于所述进气管末端;

[0010]

锥形中空浮子,设置在所述可升降式微孔管的下部,所述锥形中空浮子的直径大于或等于所述进气管末端的直径;在水的浮力作用下,所述锥形中空浮子用于自动闭合所述进气管末端;

[0011]

微孔管底部承托,通过连接件固定连接于所述外筒的底部,在气流作用下,所述可升降式微孔管底部位于所述微孔管底部承托处,所述可升降式微孔管部分露出所述进气管,所述锥形中空浮子处于所述微孔管底部承托内;

[0012]

底座,安装在所述外筒的下方。

[0013]

优选实施例中,还包括导流切割柱,安装在所述外筒与所述进气管之间,并与所述

外筒为同心圆安装,所述导流切割柱外部具有多个切割构件。

[0014]

优选实施例中,还包括固定的螺旋叶片,所述固定的螺旋叶片安装在所述导流切割柱的下方,且与所述进气管同心圆安装。

[0015]

优选实施例中,所述气泡发生器的出水口上方设置倒伞式楔形切割柱,所述倒伞式楔形切割柱固定设置在所述进气管外部,并且所述倒伞式楔形切割柱的外表面设有多个切割构件。

[0016]

优选实施例中,所述底座下部设置有若干支撑所述底座的底座支架,每个所述底座支架为高度可调节支架。

[0017]

优选实施例中,所述高度可调节支架为:每个所述底座支架内部设有调节螺杆,并通过旋转所述调节螺杆调节每个所述底座支架的高度。

[0018]

优选实施例中,所述导流切割柱外部的多个切割构件沿所述导流切割柱的圆周规则排列。

[0019]

优选实施例中,所述连接件为底部承托支撑板,所述微孔管底部承托通过设置在其外表面的所述底部承托支撑板固定连接至所述外筒的内表面。

[0020]

本实用新型由于采用以上技术方案,使其与现有技术相比具有以下的优点和积极效果:

[0021]

一、本实用新型通过在进气管内且进气管末端设置可升降式微孔管,且在可升降式微孔管下部设置锥形中空浮子和微孔管底部承托,进气管进气后,可升降式微孔管在气流作用下,可升降式微孔管部分露出进气管,锥形中空浮子下降进入微孔管底部承托,气体经过可升降式微孔管的微孔曝气,形成微小气泡与泥水混合液充分混合;在进气管不进气时,可升降式微孔管下部的锥形中空浮子在水的浮力作用下,向上升起自动闭合进气管,有效防止可升降式微孔管的周身微孔因污泥附着堆积而产生堵塞;

[0022]

二、本实用新型中的气体先经过可升降式微孔管曝气,在已经形成微小气泡的情况下与泥水混合液充分混合,然后其气液固三相混合液再次上升并进行固定的螺旋叶片、导流切割柱、倒伞式楔形切割柱多次切割,进一步产生大量超微且分布均匀的小气泡,与现有设备相比,在不增加耗能的情况下充氧效率可有效提高25%~30%;

[0023]

三、本实用新型设计了可高度调节式底座支架,通过调节螺杆长度,确保气泡发生器与池底契合,有效解决了池底凹凸不平给安装更换带来的不便,且可使发生器稳固于水中,不会出现晃动,所有气泡发生器均可安装在同一高度,曝气均匀;同时,可调节高度的底座支架的设计还有助于发生器的统一下料生产,避免原材料的浪费。

附图说明

[0024]

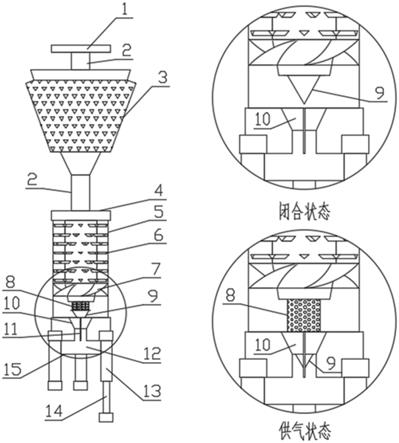

图1为本实用新型实施例的自动闭合式气泡发生器的结构示意图;

[0025]

图2为本实用新型实施例的自动闭合式气泡发生器的导流切割柱的俯视图;

[0026]

图3为本实用新型实施例的自动闭合式气泡发生器的倒伞式楔形切割柱的俯视图;

[0027]

图4为本实用新型实施例的自动闭合式气泡发生器的微孔底部承托和底部承托支撑板的俯视图。

[0028]

附图标记说明:1-进气口法兰;2-进气管;3-倒伞式楔形切割柱;4-出水口;5-外

筒;6-导流切割柱;7-固定的螺旋叶片;8-可升降式微孔管;9-锥形中空浮子;10-微孔管底部承托;11-底部承托支撑板;12-底座;13-底座支架;14-调节螺杆;15-进水口。

具体实施方式

[0029]

以下结合附图和具体实施例对本实用新型提出的一种自动闭合式气泡发生器作进一步详细说明。根据下面说明和权利要求书,本实用新型的优点和特征将更清楚。

[0030]

参看图1,一种自动闭合式气泡发生器,包括:外筒5、进气管2、可升降式微孔管8、锥形中空浮子9、微孔管底部承托10、底座12,

[0031]

其中,外筒5的底部具有进水口15,顶部具有出水口4,进气管2位于外筒5内部并与外筒5为同心圆安装,进气管2凸出于外筒5之外,进气管2上部进气,下部出气,进气管2通过进气口法兰1与上部空气管道连接;可升降式微孔管8设置在进气管2内,且位于进气管2末端,可升降式微孔管8在气流作用下可下降露出进气管2,锥形中空浮子9设置在可升降式微孔管8的下部,在水的浮力作用下,锥形中空浮子9自动闭合进气管2末端,锥形中空浮子9的直径大于或等于进气管2末端的直径;微孔管底部承托10通过底部承托支撑板11固定连接于外筒5的底部,微孔管底部承托10通过设置在其外表面的底部承托支撑板11固定连接至外筒5的内表面(参看图4),在气流作用下,可升降式微孔管8部分露出进气管2,此时要求升降式微孔管的高度大于进气管2末端到微孔管底部承托10的距离,微孔管底部承托10支撑可升降式微孔管8的底部,同时锥形中空浮子9进入微孔管底部承托10内,底座12安装在外筒5的下方。

[0032]

优选一实施方式,参看图1和图2,还包括导流切割柱6,安装在外筒5与进气管2之间,并与外筒5为同心圆安装,导流切割柱6外部具有多个切割构件,导流切割柱6外部的多个切割构件沿导流切割柱6的圆周规则排列。

[0033]

优选一实施方式,参看图1,还包括固定的螺旋叶片7,固定的螺旋叶片7安装在导流切割柱6的下方,且与进气管2同心圆安装。

[0034]

优选一实施方式,参看图1和图3,气泡发生器的出水口4上方设置倒伞式楔形切割柱3,倒伞式楔形切割柱3固定设置在进气管2外部,并且倒伞式楔形切割柱3的外表面设有多个切割构件,且其上的多个切割构件规则排列。

[0035]

优选一实施方式,查看图1,底座12下部设置有若干支撑底座12的底座支架13,每个底座支架13为高度可调节支架,高度可调节支架为:每个底座支架13内部设有调节螺杆14,并通过旋转调节螺杆14调节每个底座支架13的高度。

[0036]

所述的可自动闭合式气泡发生器的工作原理:

[0037]

如图1所示,气泡发生器由底座支架13竖直安装在曝气池底部,根据池底底面凹凸情况调节调节螺杆14长度,从而提升或降低发生器;空气管道通过进气口法兰1与进气管2连接;供气时,可升降式微孔管8在气流作用下被下推至微孔管底部承托10处,空气自微孔管周身微孔向外喷出微小气泡,与泥水混合液共同上升,同时气流在分散上升过程中使得局部水体的密度下降,由于存在密度差,底部的水流往上涌入气泡发生器外筒5内;气液混流在固定的螺旋叶片7的作用下被切割,从而进一步形成大量超微气泡并达到气液固三相高效混合的目的;带有小气泡的混流再沿着导流切割柱6上升并被多次切割,随后混流从外筒5上部旋流喷射而出,由于此时液体的速度水头转为压头,使得空气快速溶解到水中,同

时在倒伞式楔形切割柱3的作用下再次生成大量微小气泡,并使得雾化的气液混流扩散上升,与此同时在以气泡发生器为中心的区域会形成循环流,可大大强化对底部区域的搅拌作用,污泥池底不淤积;而在供气停止后,可升降式微孔管8在下部锥形中空浮子9的浮力作用下上升完全进入进气管2内,锥形中空浮子9自动闭合进气管2,有效防止周身微孔因污泥附着堆积而产生堵塞。

[0038]

本实用新型针对“现有设备均局限于单纯的旋流、切割结构,水力搅拌作用显著,但通过水力剪切作用形成的气泡直径大且分布不均匀,与膜片式微孔曝气器相比,氧利用率仍存在提升空间”的问题,采用先微孔后旋流、切割的形式,气流先经过微孔管,在已经形成微小气泡的情况下,再度通过上部旋流、切割结构水力剪切,可进一步形成大量超微且分布均匀的小气泡,强化了气液固三相的混合,与现有设备相比,氧利用率可提高约25%~30%。

[0039]

而针对“现有设备微孔曝气部分,在停止供气后,其微孔结构很容易因微生物附着及颗粒沉积而造成堵塞,影响设备的正常运行。”这一问题,本实用新型中微孔管部分采用可自动闭合的结构,在设备供气停止后,可升降式微孔管8在下部锥形中空浮子9的浮力作用下上升自动闭合进气管2,有效防止周身微孔因污泥附着堆积而产生堵塞。

[0040]

上面结合附图对本实用新型的实施方式作了详细说明,但是本实用新型并不限于上述实施方式。即使对本实用新型做出各种变化,倘若这些变化属于本实用新型权利要求及其等同技术的范围之内,则仍落入在本实用新型的保护范围之中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1