一种污泥浓缩系统的制作方法

[0001]

本实用新型涉及污泥脱水技术领域,具体涉及一种污泥浓缩系统。

背景技术:

[0002]

重力浓缩法是污泥浓缩最常用的一种方法,重力浓缩法采用污泥浓缩池,该浓缩池的构造类似沉淀池,大多采用直径为5米~20米的罐体,内设搅拌机械作缓慢搅拌,污泥在罐体中的停留时间一般为12小时左右。在罐体中,固体颗粒借重力下降,水分从泥中挤出,浓缩污泥从罐体底部排出,上层清液从罐体堰口外溢(连续式)或从罐体侧壁出水口流出,此种设计下,污泥在由进料口进入罐体内时,由于其在下落的过程中会产生一定的动能,使其对罐体内原有的污泥造成扰动,并使得原本已经沉降的污泥与污水重新混合,影响浓缩效果和效率。

[0003]

因此,如何提供一种污泥浓缩系统,能够避免后加入的污泥对污泥沉降造成干扰,保证污泥浓缩效果,同时可保证浓缩效率,是本领域技术人员所需要解决的技术问题。

技术实现要素:

[0004]

本实用新型的目的是提供一种污泥浓缩系统,其能够避免后加入的污泥对污泥沉降造成干扰,保证污泥浓缩效果,同时可保证浓缩效率。

[0005]

为解决上述技术问题,本实用新型提供一种污泥浓缩系统,其包括罐体、设于所述罐体内的搅拌机构以及设于所述罐体顶部进料口的缓冲机构;所述罐体的底部设有集泥坑,且所述罐体的顶部侧壁设有排水口;所述缓冲机构包括进料管、导料管以及两个并联设置于所述进料管和所述导料管之间的分料管,两个所述分料管的底端相对设置,并且由两个所述分料管的底端排出的污泥能够相对碰撞。

[0006]

污泥和药剂由进料管通入,并在进料管内进行初步混合,然后一分为二地进入两个并联设置的分料管内,当污泥由分料管的底端排出时,两路污泥再次汇集并发生碰撞以形成对冲对流,使得药剂和污泥混合的更均匀,并且在此过程中,两路污泥将会把流动过程中所产生的动能相互抵消减弱,然后混合后的污泥沿导料管进入罐体内,从而可最大限度地减少后加入的污泥对罐体内部原有的污泥的扰动,减少对污泥沉降的影响、提高浓缩效率。

[0007]

进入罐体内的污泥将会在药剂和重力的作用下发生分离,比重大的污泥在重力的作用下向下沉降,比重小的滤液水上升并可通过溢流的方式通过排水口排出,而浓缩污泥下降至罐体底部的集泥坑内并排出,从而实现污泥的浓缩。

[0008]

可选地,所述缓冲机构还包括连通于两个所述分料管和所述导料管之间的混合箱,所述分料管的底端与所述混合箱的侧壁连通,所述混合箱的侧壁设有与所述导料管的侧壁连通的出口。

[0009]

可选地,所述混合箱的顶壁还设有隔板,所述隔板能够将所述混合箱分隔成第一箱体和第二箱体,所述第一箱体和所述第二箱体在所述隔板的下方连通,所述第一箱体与

所述分料管连通,所述第二箱体设有所述出口;所述出口的下边沿高度高于所述隔板的底端高度。

[0010]

可选地,所述导料管底端的高度位于所述罐体高度的中间位置。

[0011]

可选地,所述混合箱和所述导料管均位于所述罐体内。

[0012]

可选地,所述罐体的内壁顶部沿周向还设有溢流槽,所述溢流槽与所述排水口连通。

[0013]

可选地,所述溢流槽的内壁顶端设有锯齿结构。

[0014]

可选地,所述搅拌机构包括驱动件、搅拌轴、桨叶和刮板,所述驱动件能够驱动所述搅拌轴转动并带动所述桨叶和所述刮板转动,所述刮板能够与所述罐体的底壁贴合转动,并将浓缩污泥带动至所述集泥坑内。

[0015]

可选地,还包括与所述集泥坑连通的排泥管,所述搅拌机构还包括用于搅拌所述集泥坑的泥板。

[0016]

可选地,所述桨叶包括与所述搅拌轴固定的框架以及多个间隔设置并与所述框架固定的栅条。

[0017]

可选地,所述罐体的外壁还设有加强筋。

附图说明

[0018]

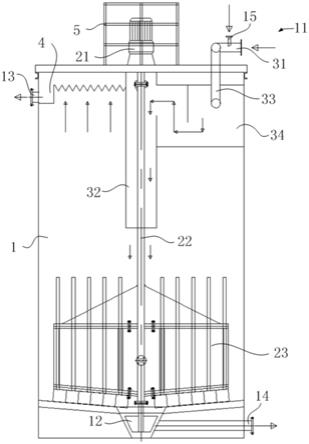

图1是本实用新型实施例所提供的污泥浓缩系统的结构示意图;

[0019]

图2是缓冲机构的结构示意图;

[0020]

图3是图2的俯视图;

[0021]

图4是图2的侧视图;

[0022]

图5是罐体的结构示意图;

[0023]

图6是搅拌机构的结构示意图。

[0024]

附图1-6中,附图标记说明如下:

[0025]

1-罐体,11-进料口,12-集泥坑,13-排水口,14-排泥管,15-药剂入口,16-锥面结构;

[0026]

2-搅拌机构,21-驱动件,22-搅拌轴,23-桨叶,231-框架,232-栅条,24-刮板,25-泥板,26-拉杆;

[0027]

3-缓冲机构,31-进料管,32-导料管,33-分料管,331-折弯段,34-混合箱,341-出口,342-隔板,343-第一箱体,344-第二箱体;

[0028]

4-溢流槽,41-锯齿结构;

[0029]

5-护栏。

具体实施方式

[0030]

为了使本领域的技术人员更好地理解本实用新型的技术方案,下面结合附图和具体实施例对本实用新型作进一步的详细说明。

[0031]

本实用新型实施例提供了一种污泥浓缩系统,如图1所示,该污泥浓缩系统包括罐体1、搅拌机构2和缓冲机构3,其中,搅拌机构2设于罐体1内,用于对罐体1内的污泥进行搅拌,以增加流动性,避免发生堵塞等情况,罐体1的顶部设有进料口11、顶部侧壁设有排水口

13,且罐体1的底部设有用于收集浓缩污泥的集泥坑12,缓冲机构3设于进料口11。该缓冲机构3包括进料管31、导料管32以及两个分料管33,其中,进料管31用于同时向罐体1内通入污泥和药剂,两个分料管33并联设置于进料管31和导料管32之间,两个分料管33的底端(指朝向导料管32的一端)相对设置,并且由两个分料管33的底端所排出的污泥能够发生相对碰撞混合。

[0032]

详细的讲,如图4中箭头所示,污泥和药剂由进料管31通入,并在进料管31内进行初步混合,然后一分为二地进入两个并联设置的分料管33内,当污泥由分料管33的底端排出时,两路污泥再次汇集并发生碰撞以形成对冲对流,使得药剂和污泥混合的更均匀,并且在此过程中,两路污泥将会把流动过程中所产生的动能相互抵消减弱,然后混合后的污泥沿导料管32进入罐体1内,从而可最大限度地减少后加入的污泥对罐体1内部原有的污泥的扰动,减少对污泥沉降的影响、提高浓缩效率。

[0033]

进入罐体1内的污泥将会在药剂和重力的作用下发生分离,比重大的污泥在重力的作用下向下沉降,比重小的滤液水上升并可通过溢流的方式通过排水口13排出,而浓缩污泥下降至罐体1底部的集泥坑12内并排出,从而实现污泥的浓缩。

[0034]

另外,本实施例中,对于进料口11的设置不做要求,如图2-4所示,在进料管31的侧壁开设药剂入口15,也可以是通过设置两个进料管31分别用于通入污泥和药剂,两个进料管31汇集后一同通入两个分料管33内均可。两个分料管33的底端相对设置,具体可以是如图4所示的,分料管33的底部设有折弯段331,该折弯段331的端部与导料管32连通,两个分料管33的折弯段331的端部相对设置,具体可将两个分料管33设置为c型结构并且底端开口相对,或者,还可以将分料管33设置为l型结构均可。并且,本实施例中,两个折弯段331的折弯角度为90

°

左右(90

°±

20

°

)即可,具体折弯角度不做限制。

[0035]

在上述实施例中,如图1-4所示,缓冲机构3还包括混合箱34,该混合箱34连通于两个分料管33和导料管32之间,具体的,分料管33的底端与混合箱34的侧壁连通(如图4所示),混合箱34的侧壁设有与导料管32的侧壁连通的出口341,也就是说,污泥由两个分料管33的底端进入混合箱34内时,能够在该混合箱34内发生碰撞混合,并下落至混合箱34的底部,使得污泥能够与混合箱34的底壁碰撞,然后再流动至混合箱34的出口341排出至导料管32内并沿导料管32进入罐体1内。该混合箱34的设置类似一个污泥中转站的结构,用于进一步对污泥进行混合并降低其动能,减少进入罐体1内时造成的扰动。

[0036]

进一步的,本实施例中,混合箱34内的顶壁还设有隔板342,该隔板342能够将混合箱34分隔成第一箱体343和第二箱体344,该第一箱体343和第二箱体344在隔板342的下方连通,第一箱体343与分料管33连通,第二箱体344设有上述出口341,并且出口341的下边沿高度高于隔板342的底端高度。污泥在混合箱34内的移动路径如图2所示,污泥在进入第一箱体343内后,下落至底部,并沿隔板342的下方流动至第二箱体344内,然后再由出口341溢流至导料管32内。该隔板342的设置以及出口341的高度设置,能够对污泥在混合箱34内的流动路径进行进一步的限制,保证流经混合箱34进入导料管32内的污泥能够实现降低动能,减少对罐体1内污泥的扰动。

[0037]

本实施例所提供的污泥浓缩系统,由于污泥与药剂经过进料管31、分料管33以及混合箱34的多次均匀混合,有利于污泥在罐体1内快速沉降,并且污泥在进入罐体1的过程中,经过多次动能的削减,并最终以溢流的方式进入罐体1,最大限度的减少了对罐体1内已

有的污泥的扰动,可以降低静置沉降时间,提高浓缩效率。

[0038]

在上述实施例中,如图1和图5所示,导料管32的底端高度位于罐体1高度的中间位置,经过上述缓冲装置混合的污泥在进入罐体1内后,可在该罐体1的中间位置进行分离,其中,比重较大的污泥将向下沉降,比重较小的滤液水将上升并通过排水口13溢流出。若导料管32的长度较长,即其底端的高度较低并位于沉降在下方的污泥内,则沿导料管32进入罐体1内的污泥可能会直接冲向沉降的污泥,若导料管32的长度较短,即其底端的高度较高并位于上层清液内,则沿导料管32进入罐体1内的污泥可能会直接混在上层清液内甚至发生从排水口13排出污泥的情况。具体的,该"中间位置"并非严格意义上的中间尺寸,具体可根据罐体1的高度、体积等进行设置,将导料管32的底端高度设置在罐体1高度的1/2处左右,上下可存在一定的浮动范围,在此不做具体限制。

[0039]

在上述实施例中,如图1所示,混合箱34和导料管32均位于罐体1内,当然,本实施例中,也可以将该混合箱34设置在罐体1外,并将导料管32的顶端伸出罐体1外,混合箱34从外侧与导料管32连通均可,而将混合箱34设置在罐体1内时,能够使得整体结构更为规整,并且可减小整体结构的体积,便于布置。

[0040]

在上述实施例中,罐体1的内壁顶部沿其周向还设有溢流槽4,如图1和图5所示,溢流槽4与排水口13连通。由于罐体1的体积较大,其直径也较大,沿周向设置的溢流槽4使得罐体1内的上层清液能够从周向各个方向发生溢流并进入溢流槽4内,最终沿溢流槽4内流动并由排水口13排出,如此设置相较于将罐体1内的上层清液直接从一个排水口13排出的情况来说,能够避免上层清液在流动的过程中产生扰动并带动底部沉降的污泥从排水口13排出。或者,本实施例中,还可以是在在罐体1的周向间隔设置多个排水口13,使得罐体1内的上层清液能够沿周向多个方向均匀排出。而设置有溢流槽4时,仅需设置一个排水口13即可,相较于在罐体1的侧壁开设多个排水口13的方案来说,可进一步简化整体结构,并且能够使上层清液溢流的更均匀。

[0041]

进一步的,溢流槽4的内壁顶端设有锯齿结构41,其中,溢流槽4的内壁是指溢流槽4朝向罐体1中心的一侧的侧壁,当然,本实施例中,也可以将该溢流槽4的内壁顶端设置为波浪形或者高度一致的结构均可,当将溢流槽4的内侧壁的顶端设置为锯齿结构41时,罐体1内的上层清液能够沿锯齿的齿根进入溢流槽4内,能够避免上层清液中混有石子等颗粒进入溢流槽4内,从而对溢流槽4内造成堵塞的情况。

[0042]

在上述实施例中,如图6所示,搅拌机构2包括驱动件21(包括电动机和减速器)、搅拌轴22、桨叶23以及刮板24,驱动件21能够驱动搅拌轴22转动,搅拌轴22能够带动桨叶23和刮板24转动,并在转动过程中,桨叶23能够对位于罐体1内的污泥进行搅拌,而设于底端的刮板24能够与罐体1的底壁贴合转动,并将浓缩污泥刮至集泥坑12内。或者,本实施例中,还可以不设置刮板24,将刮泥坑设置为具有较大倾角的结构,污泥沉降至罐体1的底部时直接沉降在该集泥坑12内,而通过刮板24将沉降在底部的浓缩污泥刮入集泥坑12内,可减小该集泥坑12的大小,如图5所示,集泥坑12可以是由罐体1的底壁加工而成的槽结构,可简化整体结构。

[0043]

并且,为了便于刮泥坑内污泥的排出,集泥坑12通常设置为由上至下渐缩锥形结构,如果将集泥坑12设置较大,相当于在罐体1的下方设置一个泥斗,此时,为保证整体结构稳定,需要在罐体1的下方设置支撑,以保证能够稳定地放置于地面。而直接在罐体1底壁加

工形成集泥坑12时,可减小该污泥浓缩系统的整体体积。

[0044]

具体的,刮板24可以是与搅拌轴22固定,也可以是与桨叶23固定均可,并且,当刮板24与桨叶23固定时,该刮板24可以是与桨叶23为一体式结构也可以是分体式结构均可,在此不做具体限制。

[0045]

进一步的,如图6所示,罐体1底壁的上端面为锥面结构16,该锥面结构16由上至下渐缩,且锥面结构16的底端与集泥坑12的顶端相接,相应的,刮板24的设置要与该锥面结构16相适配,其两端的高度要高于中间的高度,从而便于刮板24将落于锥面结构16的污泥刮入至集泥坑12内。

[0046]

在上述实施例中,该污泥浓缩系统还包括与集泥坑12连通的排泥管14,用于将集泥坑12内的污泥排出至罐体1外,搅拌机构2还包括用于搅拌集泥坑12的泥板25,搅拌轴22在转动时能够带动该泥板25转动,以对位于集泥坑12内的污泥进行搅拌,以避免污泥在集泥坑12内发生堵塞的情况。

[0047]

在上述实施例中,如图6所示,搅拌机构2的桨叶23包括框架231和多个栅条232,其中,框架231与搅拌轴22固定,并相对于搅拌轴22对称设置,各栅条232间隔设置并与框架231固定,框架231和栅条232之间形成多个镂空的框结构,如此设置,使得桨叶23在对污泥进行搅拌的过程中,降低污泥对桨叶23的阻力,从而减小对驱动件21的驱动力要求,并且由于桨叶23是镂空的框结构,能够减少在搅拌过程中对污泥产生扰动,有利于提高浓缩效率。

[0048]

为进一步提高该搅拌机构2的稳定性,在搅拌轴22和框架231之间还设有拉杆26,提升该桨叶23的整体结构强度。

[0049]

另外,本实施例中,为保证对罐体1内的污泥进行均匀的搅拌,搅拌轴22是与罐体1同轴设置的,同时,导料管32穿过该搅拌轴22,也就是说,导料管32与罐体1也是同轴设置的,如此一来,可保证由导料管32通入罐体1内的污泥更均匀,并且可简化罐体1内的空间布置。

[0050]

在上述实施例中,罐体1的外壁还设有加强筋,以增加该罐体1的结构强度,具体的,该加强筋可以是设置在罐体1外壁的箍筋也可以是设置在罐体1外壁的加强板等均可,在此不做具体限制。

[0051]

另外,如图5所示,罐体1的顶端还设有平台和护栏5,罐体1的侧壁还设有爬梯,当操作人员在罐体1的上方对搅拌机构2、缓冲机构3或者罐体1进行检修和维护时,操作人员可通过爬梯爬至平台上方,护栏5能够保证操作人员的安全。

[0052]

以上仅是本实用新型的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1