一种用于含油污水处理的微界面反应单元和污水处理系统的制作方法

1.本公开涉及污水处理领域,具体涉及一种用于含油污水处理的微界面反应单元和污水处理系统。

背景技术:

2.石油化工企业所产生的污水中含有大量的焦粉、泥沙等固体粉末、粒径细小的油滴、大分子胶体物质等,外观呈黑色,油含量及cod很高,直接排污水处理厂会对污水的后续处理造成巨大冲击。污水中的固体粉末、粒径细小的油滴、大分子胶体等物质悬浮于水中,很难沉降分离。

3.普通的气浮工艺因为空气气泡以微米级甚至毫米级存在,当污水中的固体粉末、粒径细小的油滴、大分子胶体等物质以纳米级存在时,大的气泡很难吸附于小的颗粒上。因此,用普通的气浮工艺处理过的污水油含量、固含量、cod都很高,难以一次性处理合格。

4.目前,污水处理中的普通气浮工艺存在如下问题:

5.(1)空气气泡以微米级甚至毫米级存在,当污水中的固体粉末、粒径细小的油滴、大分子胶体等物质以纳米级存在时,大的气泡很难吸附于小的颗粒上,因此,用普通的气浮工艺处理过的污水油含量、固含量、cod都很高,难以一次性处理合格,经常对污水处理的后续生产工艺过程产生冲击;

6.(2)没有密闭操作,气浮工序运行时产生大量废气污染环境;

7.(3)气浮工序压缩空气用量大,产生的废气量大,能耗大;

8.(4)污水停留时间长,设备、设施庞大,占地大;

9.(5)有一部分净化水必须作为溶气水返回,约占污水量的25%以上。降低了污水处理系统的处理能力,也增加了能耗;或者部分污水加压溶气,污水加压量在25%~100%之间,污水的处理能耗也很大。

技术实现要素:

10.本公开的目的是提供用于含油污水处理的微界面反应单元和污水处理系统。该污水处理系统以微界面反应单元为核心,加以污水预处理单元及真空除渣单元解决了普通气浮工艺中存在的弊端,具有良好的净化效果、环保效果以及节能效果。

11.为了实现上述目的,本公开提供一种含油污水处理的微界面反应单元,其中,所述微界面反应单元包括第一壳体、微界面吸附器、气泡阻浮器、真空管道、第二污水进口和净化水出口;

12.所述微界面吸附器设置于所述第一壳体内,且靠近所述第一壳体的第一侧壁;所述微界面吸附器包括第一压缩气入口、第二壳体和第一气泡发生管;

13.所述第一气泡发生管设置于所述第二壳体内,且上端贯通所述第二壳体,以使所述第一气泡发生管的管程空间与所述第一壳体内部流体连通;所述第一气泡发生管的两端分别与所述第二壳体的顶部和底部密封连接,以在所述第二壳体内壁与所述第一气泡发生

管的外壁之间形成壳程空间;所述第一气泡发生管的管壁上具有膜孔,所述壳程空间与所述管程空间仅通过所述膜孔气体连通;所述第一压缩气入口与所述壳程空间流体连通,所述第二污水进口与所述第一气泡发生管的底端连通;

14.所述气泡阻浮器设置于所述第一壳体的下部,且在远离所述第一侧壁的方向上与所述微界面反应器间隔设置,所述气泡阻浮器包括第二气泡发生管和第二压缩空气入口,所述第二气泡发生管的气体入口与第二压缩空气入口连通;所述第一压缩气入口(8)和所述第二压缩空气入口(12)通过密封管路与压缩空气气源连通,在所述密封管路上设有流量控制阀;

15.所述真空管道设置于所述气泡阻浮器上方;所述真空管道具有浮渣吸入口。

16.本公开第二方面提供一种污水处理系统,该污水处理系统包括预处理单元、真空除渣单元和本公开第一方面提供的微界面反应单元。

17.通过上述技术方案,本公开第一方面提供的微界面反应单元具有良好的污水净化效果,在微界面反应单元的微界面吸附器内,压缩空气通过第一气泡发生管管壁上的膜孔进入第一气泡发生管内并生成大量的纳米级微小气泡,气泡与通入第一气泡发生管内的污水之间发生微界面吸附反应;并且管内的纳米级微小气泡数量多、在水中的滞留时间长,增加了纳米气泡与污水中的粉尘微粒和油滴颗粒的接触概率,使得纳米气泡能够被牢固吸附在污水中的粉尘微粒和油滴颗粒表面以增加了粉尘颗粒与油滴颗粒的浮力进而上浮形成浮渣,达到净化污水的效果;同时气泡阻浮器可以减少微界面吸附单元中下沉进入净化水中的浮渣,进一步提高了净化效果;本公开采用真空管道抽吸微界面反应单元的浮渣可以使微界面反应单元整体更加小型化、密闭化,同时避免了气体外泄。

18.可选地,所述第一壳体内还设置有水位控制板,所述水位控制板设置于所述气泡阻浮器与所述第一壳体的第二侧壁之间,所述第二侧壁与所述第一侧壁平行相对设置;

19.所述水位控制板的板面与所述第一侧壁平行设置,所述水位控制板的底边与所述第一壳体的底面密封连接、顶边与所述第一壳体的顶面具有间隙;相对于所述第一壳体的底壁,所述真空管道与所述水位控制板的顶边高度相同,所述第一气泡发生管的顶端的高度大于所述水位控制板的顶边的高度;

20.所述水位控制板与所述第一侧壁之间形成除渣区,所述水位控制板与所述第二侧壁之间形成净化水区,所述微界面反应单元的净化水出口设置于所述净化水区。

21.可选地,所述真空管道沿水平方向延伸,所述真空管道的管壁上开设有槽口,以形成所述浮渣吸入口;

22.可选地,所述真空管道可绕管轴旋转以调节槽口的高度。

23.可选地,所述第二气泡发生管沿水平方向延伸,且与所述第一侧壁的壁面方向平行;所述真空管道与所述第二气泡发生管平行设置;

24.可选地,所述气泡阻浮器包括多个所述第二气泡发生管,多个所述第二气泡发生管平行间隔设置;所述第二气泡发生管的管排的层数为2~6层;

25.可选地,所述微界面吸附器包括多个所述第一气泡发生管,多个所述第一气泡发生管平行间隔设置。

26.可选地,所述第一气泡发生管的膜孔的孔径为5~200nm,管径为16~90mm;所述第二气泡发生管的膜孔的孔径为50~1000nm,管径为16~90mm。

27.本公开第二方面提供的污水处理系统,该系统整体工艺过程密闭,微界面反应单元以及真空除渣单元在负压条件下操作,避免废气外溢,并将废气集中处理,工艺过程安全环保;并且预处理单元、微界面反应单元以及真空除渣单元组合应用,集成度高,并且大大降低了设备尺寸,减少对土地资源的占用。

28.可选地,所述预处理单元包括依次连通的污水储罐、第一絮凝罐和第二絮凝罐;

29.所述第一絮凝罐设置有第一污水进口、第一加药进口和预处理污水出口;所述第一絮凝罐的第一污水进口与所述污水储罐的出口连通;

30.所述第二絮凝罐设置有预处理污水进口、第二加药进口和第一污水出口;

31.所述第二絮凝罐的预处理污水进口与所述第一絮凝罐的预处理污水出口连通,并且所述第一污水出口与所述微界面反应单元的第二污水进口连通;

32.可选地,所述第一絮凝罐和/或所述第二絮凝罐内设置有机械搅拌装置。

33.可选地,所述真空除渣单元包括依次连通的真空吸渣罐、真空发生装置和真空分液罐;

34.所述真空吸渣罐设置有吸渣入口、第一气体出口、废渣排口和第二空气入口;所述真空发生装置设置有第一密封水入口、第一气体入口和第一密封水出口;所述真空分液罐设置有第二密封水入口、第三气体出口和第二密封水出口;

35.其中,所述真空吸渣罐的吸渣入口与所述微界面反应单元的真空管道的出口连通,所述真空吸渣罐的第一气体出口与所述真空发生装置的第一气体入口连通,所述真空吸渣罐的废渣排口与废渣收集装置连通,所述真空吸渣罐的第二空气入口与大气连通;

36.所述真空发生装置的第一密封水出口与所述真空分液罐的第二密封水入口连通,第一密封水入口与密封水罐连通;

37.所述真空分液罐的第三气体出口与尾气处理装置连接,第二密封水出口与所述预处理单元的污水储罐连通。

38.可选地,所述真空除渣单元还包括第一程控阀、第二程控阀、第三程控阀和第四程控阀;

39.其中,所述第一程控阀设置于所述真空吸渣罐的吸渣入口和所述真空管道的出口之间;所述第二程控阀设置于所述真空吸渣罐的第一气体出口和所述真空发生装置的第一气体入口之间;所述第三程控阀设置于所述真空吸渣罐的废渣出口与废渣收集装置之间;所述第四程控阀设置于所述真空吸渣罐的第二空气入口与大气之间;

40.其中,所述真空除渣单元具有吸渣工作状态和排渣工作状态;

41.在所述吸渣工作状态,所述第一程控阀和所述第二程控阀开启,所述第三程控阀和所述第四程控阀关闭,所述真空吸渣罐与所述真空管道连通,且和所述真空发生装置连通;

42.在所述排渣工作状态,所述第一程控阀和所述第二程控阀关闭,所述第三程控阀和所述第四程控阀开启,所述真空吸渣罐与所述废渣收集装置和所述大气连通;

43.可选地,所述真空吸渣罐内设置有料位计,用以检测所述真空吸渣罐内油渣料位,以根据油渣料位确定所述真空除渣单元的工作状态。

44.本公开的其他特征和优点将在随后的具体实施方式部分予以详细说明。

附图说明

45.附图是用来提供对本公开的进一步理解,并且构成说明书的一部分,与下面的具体实施方式一起用于解释本公开,但并不构成对本公开的限制。在附图中:

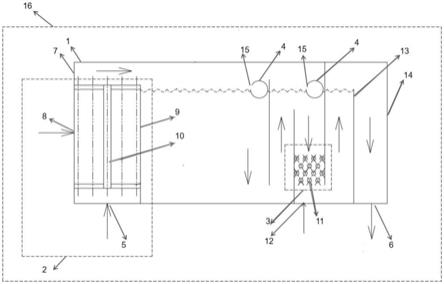

46.图1是本公开提供的微界面反应单元的结构示意图。

47.图2是本公开提供的污水处理系统的结构示意图。

48.附图标记说明

[0049]1‑

第一壳体,2

‑

微界面吸附器,3

‑

气泡阻浮器,4

‑

真空管道,5

‑

第二污水进口,6

‑

净化水出口,7

‑

第一侧壁,8

‑

第一压缩气入口,9

‑

第二壳体,10

‑

第一气泡发生管,11

‑

第二气泡发生管,12

‑

第二压缩空气入口,13

‑

水位控制板,14

‑

第二侧壁,15

‑

槽口,16

‑

微界面反应单元,17

‑

预处理单元,18

‑

真空除渣单元,19

‑

第一絮凝罐,20

‑

第二絮凝罐,21

‑

第一污水进口,22

‑

第一加药进口,23

‑

预处理污水出口,24

‑

预处理污水进口,25

‑

第二加药进口,26

‑

第一污水出口,27

‑

机械搅拌装置,28

‑

真空吸渣罐,29

‑

真空发生装置,30

‑

真空分液罐,31

‑

废渣收集装置,33

‑

尾气处理装置,34

‑

第一程控阀,35

‑

第二程控阀,36

‑

第三程控阀,37

‑

第四程控阀,38

‑

料位计,39

‑

污水储罐,40

‑

流量控制阀

具体实施方式

[0050]

以下结合附图对本公开的具体实施方式进行详细说明。应当理解的是,此处所描述的具体实施方式仅用于说明和解释本公开,并不用于限制本公开。

[0051]

在本公开中,在未作相反说明的情况下,使用的“第一”、“第二”、“第三”等词仅用于区分不同部件而不含有前后连接顺序等实际含义。在本公开中,使用的方位词如“上、下,顶、底”通常是指装置正常使用状态下的上和下,顶和底。“内、外”是针对装置轮廓而言的。例如“以在所述第二壳体内壁与所述第一气泡发生管的外壁之间形成壳程空间”指的是在微界面吸附器第二壳体以内与第一气泡发生管的管壁以外之间区域形成的空间为壳程空间。“远、近”是针对同一参照物而言的距离,例如“所述微界面吸附器设置于所述第一壳体内,且靠近所述第一壳体的第一侧壁;所述气泡阻浮器设置于所述第一壳体的下部,且在远离所述第一侧壁的方向上与所述微界面反应器间隔设置”是指在微界面反应单元的第一壳体内,相对于第一侧壁,微界面吸附器与第一侧壁的距离近,而气泡阻浮器与第一侧壁的距离远。

[0052]

如图1所示,本公开第一方面提供了一种含油污水处理的微界面反应单元16,该微界面反应单元16包括第一壳体1、微界面吸附器2、气泡阻浮器3、真空管道4、第二污水进口5和净化水出口6;

[0053]

微界面吸附器2设置于第一壳体1内,且靠近第一壳体的第一侧壁7;微界面吸附器2包括第一压缩气入口8、第二壳体9和第一气泡发生管10;

[0054]

第一气泡发生管10设置于第二壳体9内,且上端贯通第二壳体9,以使第一气泡发生管10的管程空间与第一壳体1内部流体连通;第一气泡发生管10的两端分别与第二壳体9的顶部和底部密封连接,以在第二壳体9内壁与第一气泡发生管10的外壁之间形成壳程空间;第一气泡发生管10的管壁上具有膜孔,壳程空间与管程空间仅通过膜孔气体连通;第一压缩气入口8与壳程空间流体连通,第二污水进口5与第一气泡发生管10的底端连通;

[0055]

气泡阻浮器3设置于第一壳体1的下部,且在远离第一侧壁7的方向上与微界面反

应器2间隔设置,气泡阻浮器3包括第二气泡发生管11和第二压缩空气入口12,第二气泡发生管11的气体入口与第二压缩空气入口12连通;第一压缩气入口8和第二压缩空气入口12通过密封管路与压缩空气气源连通,在所述密封管路上设有流量控制阀40;

[0056]

真空管道4设置于气泡阻浮器3上方;真空管道4具有浮渣吸入口。

[0057]

本公开提供的微界面反应单元具有良好的污水净化效果,在微界面反应单元的微界面吸附器内,压缩空气通过第一气泡发生管管壁上的膜孔进入第一气泡发生管内并生成大量的纳米级微小气泡,气泡与通入第一气泡发生管内的污水之间发生微界面吸附反应;并且管内的纳米级微小气泡数量多、在水中的滞留时间长,增加了纳米气泡与污水中的粉尘微粒和油滴颗粒的接触概率,使得纳米气泡能够被牢固吸附在污水中的粉尘微粒和油滴颗粒表面以增加了粉尘颗粒与油滴颗粒的浮力进而上浮形成浮渣,达到净化污水的效果;同时气泡阻浮器可以减少微界面吸附单元中下沉进入净化水中的浮渣,进一步提高了净化效果;本公开采用真空管道抽吸微界面反应单元的浮渣可以使微界面反应单元整体更加小型化、密闭化,同时避免了气体外泄。

[0058]

在一种实施方式中,微界面反应单元16的第一壳体1为密闭箱体。本公开采用密闭的第一壳体可以减少微界面反应单元与外部环境的连通,降低废气外泄,在净化污水的同时还具备环保效果。在一种优选实施方式中,第一壳体的规格为长:3~18,宽1~2.5,高1~2,第一壳体的壳体厚度为5~12,可选地,第一壳体的材质可以为:钢板、铝板、pvc板。本公开的微界面反应单元第一壳体体积较小,节约材料资源以及土地使用资源。

[0059]

在一种实施方式中,微界面反应单元16中的微界面吸附器2的第二壳体9为封闭箱体,第二壳体9与第一壳体1之间不存在共用的组成结构,第二壳体9独立地设置在第一壳体1内。在本实施方式中,微界面吸附器2可以采用管道等连通方式将第二壳体9上的第一压缩气入口8与压缩空气连通,以使压缩空气直接通入微界面吸附器的壳程空间内;采用管道等连通方式将第一气泡发生管10的底端与第二污水进口5连通,以使污水直接通入第一气泡发生管10的管程空间内。本公开将微界面吸附器的第二壳体设置为独立地封闭箱体可以保证微界面吸附器整体的密闭性,降低通入第二壳体内的压缩空气的泄露的弊端。

[0060]

在另一种实施方式中,本公开采用微界面反应单元16的第一壳体1作为第二壳体9的一部分,将第一壳体1以及第二壳体9密封连接,构成密闭空间,可以进一步降低装置成本。在一种具体实施方式中,参见图1所示,将微界面反应单元16的第一侧壁7与微界面吸附器2的三个侧壁之间进行密封连接,例如采用焊接方式;同时第二壳体9的侧壁继续向下延伸并与第一壳体1的底部密封连接。在本实施方式中,第一压缩空气入口8可以直接设置在第一侧壁7上以使压缩空气直接通入微界面吸附器2的壳程空间内,在第二壳体9与第一壳体1底部连接的公共壳体上设置有第二污水进口5,以使污水直接通入第一气泡发生管10的管程空间内。

[0061]

在一种实施方式中,本公开可以采用上管板以及下管板分别作为第二壳体9的顶部以及底部,微界面吸附器2内的第一气泡发生管10的两端分别固定于上管板以及下管板之间,在上管板以及下管板上仅留有第一气泡发生管10的上下管口作为开口,其中下管板的开口作为向第一气泡发生管10管程内部通入污水的液相进口,上管板的开口作为第一气泡发生管10管程内发生微界面吸附反应后得到的净化水、浮渣以及残留的压缩空气等物质组成的混合物出口,混合物通过该混合物出口从微界面吸附器2溢流进入微界面反应单元

16的第一壳体1内,以进行后续除渣等操作。

[0062]

在一种实施方式中,微界面吸附器2包括多个第一气泡发生管10,并且多个第一气泡发生管10之间平行间隔设置。可选地,第一气泡发生管10的个数为1~n个,n的大小根据设计污水流量来确定。

[0063]

在一种实施方式中,第一气泡发生管10的膜孔的孔径为5~200nm,管径为16~90mm,微界面吸附器2采用的第一气泡发生管10管壁上的膜孔仅仅允许气体的流通而不允许液体等物质的流通;进一步地,由第一压缩气入口8向微界面吸附器2通入的压缩空气可以从第一气泡发生管10壳程空间一侧向管程空间一侧渗透;可选地,第一气泡发生管10选自陶瓷管、金属粉末烧结管和有机聚合物管中的至少一种,优选为陶瓷管。

[0064]

具体地,采用本公开上述实施方式提供的微界面吸附器以实现污水净化的原理为:第一压缩空气经由第一压缩空气入口通入微界面吸附器的壳程空间内,压缩空气通过第一气泡发生管管壁上的膜孔由壳程空间渗透进入管程空间内,同时在管内生成大量纳米气泡;污水经过第二污水进口进入微界面反应单元,然后经由微界面吸附单元下管板的液相进口进入第一气泡发生管的管程空间内,污水在第一气泡发生管内由下向上运动并与管内纳米气泡接触,大量纳米气泡被吸附在污水中的粉尘颗粒以及油滴颗粒表面形成浮渣,含油污水得到了净化;净化水以及浮渣等物质的混合物向上运动并经由上管板的混合物出口溢出进入微界面吸附单元的第一壳体内,用以进行后续除渣操作。

[0065]

在一种实施方式中,微界面反应单元16内的气泡阻浮器3的第二气泡发生管11沿水平方向延伸,并且与第一侧壁7的壁面方向平行;可选地,气泡阻浮器3包括多个第二气泡发生管11,多个第二气泡发生管11平行间隔设置。可选地,第二气泡发生管11的管排层数为2

‑

6层。

[0066]

在一种具体实施方式中,多根第二气泡发生管11的两端分别固定在第三管板和第四管板上,并且在第三管板和第四管板上设置开口;第二气泡发生管11的管壁上设置有膜孔,该孔膜仅能允许气体通过,第二压缩空气由第二压缩空气入口12进入第二气泡发生管11管内后,压缩空气由第二气泡发生管管壁上的膜孔从管壁内侧渗透到管壁外侧,在管壁外侧区域的水中产生大量纳米气泡上浮。可选地,第二气泡发生管11的膜孔的孔径为50~1500nm,管径为16~90mm。可选地,第二气泡发生管11选自陶瓷管、金属粉末烧结管和有机聚合物管中的至少一种,优选为陶瓷管。

[0067]

具体地,本公开上述实施方式提供的气泡阻浮器3的阻挡浮渣下沉的原理为:微界面反应器溢出的混合物进入微界面反应单元的第一壳体内部,浮渣漂浮在净化水面上,并被真空管道所抽吸,浮渣向真空管道运动,第一壳体内的水流也存在运动,因此水面上的浮渣可能被运动的水流携带再次下沉进入净化水。本公开在真空管道下方设置气泡阻浮器,通过第二压缩空气入口向气泡阻浮器的第二气泡发生管内通入第二压缩空气,压缩空气经由管壁上的膜孔由管内向管外渗透并产生大量纳米气泡,大量的纳米气泡在向上浮动,进一步阻挡了被流动的净化水携带而下沉的浮渣,对微界面吸附器排出的水进一步净化。并且,将气泡阻浮器设置在真空管道的下方,可以使被阻挡是浮渣上浮后直接被真空管道抽吸,提高除渣效果。

[0068]

在一种实施方式中,微界面反应单元16的第一壳体1内还设置有水位控制板13,采用水位控制板13可以控制微界面反应单元16内储存的净化水的水位。水位控制板13设置于

气泡阻浮器3与第一壳体1的第二侧壁14之间,其中第二侧壁14与第一侧壁7平行相对设置。可选地,水位控制板13与第一侧壁平行地竖直设置,水位控制板13的底边与第一壳体1的底面密封连接,不允许净化水从水位控制板底部通过,仅能够从水位控制板的顶边溢流;水位控制板13的顶边与第一壳体1的顶面具有间隙,使微界面反应单元16内的净化水水面与第一壳体1的顶面之间的区域形成气浮分离槽,浮渣漂浮在气浮分离槽的水面上;真空管道4也设置于气浮分离槽之间,真空管道4与水位控制板13的顶边高度相同,真空管道设置于微界面反应单元的净化水水面之上,有利于真空管道吸附水面浮渣,同时采用水位控制板13可以保持微界面反应单元内净化水水位的稳定,在固定好真空管道4后,维持净化水水面上的浮渣与真空管道处于同一水平面,提高真空管道的吸渣效果。

[0069]

可选地,第一气泡发生管10的顶端的高度大于水位控制板13的顶边的高度,使微界面吸附器生成的含浮渣混合物具有从第一气泡发生管10管内向外溢出的空间。在一种实施方式中,水位控制板13与第一侧壁7之间形成除渣区,水位控制板13与第二侧壁14之间形成净化水区,微界面反应单元16的净化水出口6设置于净化水区。本公开将水位控制板设置于气泡阻浮器与第二侧壁之间,净化水经过真空管道抽吸浮渣后,才从水位控制板的除渣区一侧溢流到净化水区一侧,然后由净水出口排出,以确保排出的净化水中不含浮渣等杂质;并且采用水位控制板可以随时控制净化水区域内的水位,及时排放净化水,以使净化水区域一侧具有足够的净化水的溢流空间,防止除渣区与净化水区两个区域的水发生混合的现象,提高净化效果。

[0070]

在一种实施方式中,真空管道4沿水平方向延伸,真空管道4的管壁上开设有槽口15,以形成浮渣吸入口;

[0071]

可选地,所述真空管道4可绕管轴旋转以调节槽口15的高度,使槽口与水面的浮渣保持在同一平面,增强吸渣效果。可选地,真空管道的数量至少为一个,增加真空管道的数量可以提高对浮渣的抽吸效果,参见图1所示,在微界面反应单元内设置有两个真空管道。本公开采用真空管道除渣方式不仅可以抽吸气浮上来的浮渣,同时也吸走从污水中释放出来的压缩空气和挥发性有机化合物(vocs),取消了庞大的刮渣机及浮渣转运设备,可以使微界面反应单元的整体设备小型化、密闭化。

[0072]

在一种优选实施方式中,在微界面反应单元16的第一壳体1内,还可以在微界面吸附器2与气泡阻浮器3之间设置至少一块第一挡板,在气泡阻浮器2与水位控制板13之间设置至少一块第二挡板,并且第一挡板和第二挡板平行于所述水位控制板,且第一挡板和第二挡板的顶面高度均高于水位控制板的顶面高度;第一挡板和第二挡板的底面均与第一壳体的底部具有间隔,用于使第一壳体1内的水流通过间隔由挡板的一侧流动到另一侧,以改变水流的流向,进一步提高净化除渣效果。

[0073]

本公开第二方面提供一种污水处理系统,参见图2所示,该污水处理系统包括预处理单元17、真空除渣单元18和本公开第一方面提供的微界面反应单元16。

[0074]

本公开提供的污水处理系统整体工艺过程密闭,微界面反应单元以及真空除渣单元在负压条件下操作,避免废气外溢,并将废气集中处理,工艺过程安全环保;并且预处理单元、微界面反应单元以及真空除渣单元组合应用,集成度高,并且大大降低了设备尺寸,减少对土地资源的占用。

[0075]

在一种实施方式中,参见图2所示,预处理单元17包括依次连通的污水储罐39、第

一絮凝罐19和第二絮凝罐20;

[0076]

第一絮凝罐19设置有第一污水进口21、第一加药进口22和预处理污水出口23;第一絮凝罐19的第一污水进口21与污水储罐39的出口连通,待处理污水经由第一污水进口进入污水处理系统,并且通过第一加药进口22向第一絮凝罐19中投加絮凝剂,可以加入聚合氯化铝(pac)絮凝剂,污水在第一絮凝罐19内与絮凝剂混合进行第一次预处理。

[0077]

第二絮凝罐20设置有预处理污水进口24、第二加药进口25和第一污水出口26;第二絮凝罐20的预处理污水进口24与第一絮凝罐19的预处理污水出口23连通。经过第一次预处理的污水自流进入第二絮凝罐20内,并且通过第二加药进口25向第二絮凝罐20中投加絮凝剂,可以加入聚丙烯酰胺(pam)絮凝剂,污水在第二絮凝罐20内与絮凝剂混合进行第二次预处理。

[0078]

可选地,第一絮凝罐19和/或第二絮凝罐20内设置有机械搅拌装置27,例如搅拌桨,以使污水与絮凝剂充分混合,提高污水的预处理效果。

[0079]

在一种实施方式中,预处理单元17的第一污水出口26与微界面反应单元16的第二污水进口5连通,使经过预处理后的污水流通进入微界面反应单元进行微界面反应以净化含油污水。其中微界面反应单元的具体组成以及应用原理在第一方面提供的微界面反应单元部分已详细描述,因此在此不再赘述。

[0080]

在一种实施方式中,真空除渣单元18包括依次连通的真空吸渣罐28、真空发生装置29和真空分液罐30;

[0081]

真空吸渣罐28设置有吸渣入口、第一气体出口、废渣排口和第二空气入口;真空发生装置29设置有第一密封水入口、第一气体入口和第一密封水出口;真空分液罐30设置有第二密封水入口、第三气体出口和第二密封水出口;

[0082]

其中,真空吸渣罐28的吸渣入口与微界面反应单元16的真空管道4的出口连通,真空吸渣罐28的第一气体出口与真空发生装置29的第一气体入口连通,真空吸渣罐28的废渣排口与废渣收集装置31连通,真空吸渣罐28的第二空气入口与大气连通;

[0083]

真空发生装置29的第一密封水出口与真空分液罐30的第二密封水入口连通,第一密封水入口与密封水罐40连通;

[0084]

真空分液罐30的第三气体出口与尾气处理装置33连接,第二密封水出口与预处理单元17的污水储罐39连通。

[0085]

本公开采用的真空除渣单元的通过真空吸渣罐的吸渣入口与微界面反应单元真空管道连通,在开启真空发生装置的条件下,可以使微界面反应单元内部以及真空吸渣罐处于负压状态,微界面反应单元净化水面上的浮渣以及微界面反应单元内的空气被一同吸入真空管道并进入真空除渣单元进行后续处理。

[0086]

可选地,在真空除渣单元中,真空管道4吸入的浮渣以及空气进入真空吸渣罐28后,浮渣等固体物质留在真空吸渣罐28内,而空气则通过真空除渣罐28的第一气体出口被真空发生装置29吸出并进入真空分液罐进行气液分离处理。

[0087]

在一种实施方式中,真空除渣单元18还包括第一程控阀34、第二程控阀35、第三程控阀36和第四程控阀37,

[0088]

其中,第一程控阀34设置于真空吸渣罐28的吸渣入口和真空管道4的出口之间;第二程控阀35设置于真空吸渣罐28的第一气体出口和真空发生装置29的第一气体入口之间;

第三程控阀36设置于真空吸渣罐28的废渣出口与废渣收集装置31之间;第四程控阀37设置于真空吸渣罐28的第二空气入口与大气之间,

[0089]

本公开提供的污水处理系统通过设置程控阀可以切换真空除渣单元的工作状态,具体为:

[0090]

真空除渣单元18具有吸渣工作状态和排渣工作状态;

[0091]

在吸渣工作状态,第一程控阀34和第二程控阀35开启,第三程控阀36和第四程控阀37关闭,使真空吸渣罐28与真空管道4连通,且和真空发生装置29连通;

[0092]

在排渣工作状态,第一程控阀34和第二程控阀35关闭,第三程控阀36和第四程控阀37开启,使真空吸渣罐28与废渣收集装置31和大气连通;

[0093]

可选地,真空吸渣罐28内设置有料位计38,用以检测真空吸渣罐28内油渣料位,以根据油渣料位确定真空除渣单元18的工作状态。本公开采用料位计对真空吸渣罐内的浮渣的料位进行监测以确定真空除渣单元的工作状态,可以及时排出对真空吸渣罐内的浮渣,使得污水处理系统能够维持长期稳定运行。

[0094]

在一种实施方式中,采用第一密封水入口向真空发生装置29中引入密封水,密封水可以为新鲜水、中水、微界面反应器出口净化水等,真空发生装置29将从真空吸渣罐中吸入的气体以及引入的密封水一同排出至真空分液罐30中进行气液分离,其中气相的主要成分是空气并含有少量vocs,经由第三气体出口进入尾气处理装置33进行无害化处理;液相则经由第二密封水出口重新进入污水储罐39然后继续进入预处理单元17中进行处理。本公开提供的污水处理系统不向外排放污水,提高了整个系统的环保效果。

[0095]

采用本公开第二方面提供的污水处理系统进行污水处理,包括以下步骤:

[0096]

使待处理污水经预处理单元17预处理后,所得的预处理污水从第二污水进口5进入微界面反应单元16的微界面吸附器2,使压缩空气从第一压缩气入口8进入微界面吸附器2,并通过膜孔转变为微气泡进入第一气泡发生管10,与预处理污水接触进行微界面吸附处理;

[0097]

使压缩空气从第二压缩空气入口12进入气泡阻浮器3的第二气泡发生管11产生微气泡;

[0098]

使真空管道4处于负压状态,以从第一壳体1内的水面吸出包含油污和微气泡的浮渣混合物。

[0099]

本公开在污水处理过程中,待处理污水采用自流的方式流过预处理单元及微界面反应单元,降低了污水处理能耗;并且本公开无需采用溶气水,处理得到的净化水除少量水用于密封水外(一般密封水用量为100升/时),其余都作为净化水排出;并且在本公开提供的污水处理方法中,污水采用自流的方式流过预处理系统及微界面反应器,污水不需加压溶气,降低了污水处理能耗。

[0100]

在一种具体实施方式中,采用第二方面提供的污水处理系统进行污水处理包括以下步骤:

[0101]

向第一絮凝罐19和第二絮凝罐20中分别加入絮凝剂,向微界面反应单元16的第一压缩空气入口8和第二压缩空气入口12分别通入第一压缩空气和第二压缩空气,使污水储罐39中的待处理污水依次进入预处理单元17和微界面反应单元16中;

[0102]

开启真空发生装置29,使微界面反应单元16的浮渣通过真空管道4进入真空除渣

单元18进行除渣处理。

[0103]

具体的,在污水处理过程中采用的污水处理系统的具体组成以及净化原理在前述内容均已进行详细描述,因此在此不再赘述。

[0104]

在一种实施方式中,采用第二方面提供的污水处理系统进行污水处理还包括;

[0105]

根据真空吸渣罐28内的料位计检测真空吸渣罐28内油渣料位;

[0106]

根据油渣料位确定真空除渣单元18的工作状态:

[0107]

‑‑

当油渣料位<设定阈值,使真空除渣单元18处于吸渣工作状态,使第一程控阀34和第二程控阀35开启,使第三程控阀36和第四程控阀37关闭,使真空吸渣罐28与真空管道4连通,且和真空发生装置29连通;

[0108]

‑‑

当油渣料位≥设定阈值,使真空除渣单元18处于排渣工作状态,使第一程控阀34和第二程控阀35关闭,使第三程控阀36和第四程控阀37开启,使真空吸渣罐28与废渣收集装置31和大气连通;

[0109]

可选地,油渣料位的设定阈值为40~70%。

[0110]

在一种实施方式中,第一压缩空气以及第二压缩空气的通气量独立地为5

‑

8nm3/t污水,优选为6

‑

7nm3/t污水;

[0111]

其中,所述待处理污水的油含量为5~50000mg/l,化学需氧量150~240000mg/l,悬浮固体含量为0.5~70000mg/l。

[0112]

在一种实施方式中,向第一絮凝罐中加入pac絮凝剂,加入量小于50ppm,向第二絮凝罐中加入pam絮凝剂,加入量小于6ppm。

[0113]

在一种具体实施方式中,本公开采用图1所示的微界面反应单元和图2所示的污水处理系统进行污水处理。

[0114]

在本实施方式中采用的污水处理系统包括:预处理单元17、真空除渣单元18和微界面反应单元16。

[0115]

(1)预处理单元:

[0116]

参见图2所示,预处理单元17包括依次连通的污水储罐39、第一絮凝罐19和第二絮凝罐20;第一絮凝罐19设置有第一污水进口21、第一加药进口22和预处理污水出口23;第一絮凝罐19的第一污水进口21与污水储罐39的出口连通,待处理污水经由第一污水进口进入污水处理系统,并且通过第一加药进口22向第一絮凝罐19中加入聚合氯化铝(pac)絮凝剂,污水在第一絮凝罐19内与絮凝剂混合进行第一次预处理;第二絮凝罐20设置有预处理污水进口24、第二加药进口25和第一污水出口26;第二絮凝罐20的预处理污水进口24与第一絮凝罐19的预处理污水出口23连通。经过第一次预处理的污水自流进入第二絮凝罐20内,并且通过第二加药进口25向第二絮凝罐20中加入聚丙烯酰胺(pam)絮凝剂,污水在第二絮凝罐20内与絮凝剂混合进行第二次预处理;并且第一絮凝罐19和第二絮凝罐20内均设置有机械搅拌装置27。

[0117]

(2)微界面反应单元:

[0118]

参见图1所示,微界面反应单元16包括第一壳体1、微界面吸附器2、气泡阻浮器3、真空管道4、第二污水进口5和净化水出口6;微界面吸附器2设置于第一壳体1内,且靠近第一壳体的第一侧壁7;微界面吸附器2包括第一压缩气入口8、第二壳体9和第一气泡发生管10;

[0119]

第一气泡发生管10设置于第二壳体9内,且上端贯通第二壳体9,以使第一气泡发生管10的管程空间与第一壳体1内部流体连通;第一气泡发生管10的两端分别与第二壳体9的顶部和底部密封连接,以在第二壳体9内壁与第一气泡发生管10的外壁之间形成壳程空间;第一气泡发生管10的管壁上具有膜孔,壳程空间与管程空间仅通过膜孔气体连通;第一压缩气入口8与壳程空间流体连通,第二污水进口5与第一气泡发生管10的底端连通;

[0120]

气泡阻浮器3设置于第一壳体1的下部,且在远离第一侧壁7的方向上与微界面反应器2间隔设置,气泡阻浮器3包括第二气泡发生管11和第二压缩空气入口12,第二气泡发生管11的气体入口与第二压缩空气入口12连通;真空管道4设置于气泡阻浮器3上方;真空管道4具有浮渣吸入口。

[0121]

参见图1所示,采用微界面反应单元16的第一壳体1作为第二壳体9的一部分,将第一壳体1以及第二壳体9密封连接,构成密闭空间。将微界面反应单元16的第一侧壁7与微界面吸附器2的三个侧壁之间进行密封连接,例如采用焊接方式;同时第二壳体9的侧壁继续向下延伸并与第一壳体1的底部密封连接。第一压缩空气入口8直接设置在第一侧壁7上以使压缩空气直接通入微界面吸附器2的壳程空间内,在第二壳体9与第一壳体1底部连接的公共壳体上设置有第二污水进口5,以使污水直接通入第一气泡发生管10的管程空间内。

[0122]

参见图1所示,采用上管板以及下管板分别作为第二壳体9的顶部以及底部,微界面吸附器2内的第一气泡发生管10的两端分别固定于上管板以及下管板之间,在上管板以及下管板上仅留有第一气泡发生管10的上下管口作为开口,其中下管板的开口作为向第一气泡发生管10管程内部通入污水的液相进口,上管板的开口作为第一气泡发生管10管程内发生微界面吸附反应后得到的净化水、浮渣以及残留的压缩空气等物质组成的混合物出口,混合物通过该混合物出口从微界面吸附器2溢流进入微界面反应单元16的第一壳体1内。

[0123]

在本实施方式中,微界面吸附器2包括多个第一气泡发生管10,并且多个第一气泡发生管10之间平行间隔设置,第一气泡发生管10的个数为20个;第一气泡发生管10的膜孔的孔径为50nm,管径为30mm。

[0124]

在本实施方式中,气泡阻浮器3的第二气泡发生管11沿水平方向延伸,并且与第一侧壁7的壁面方向平行;气泡阻浮器3包括多个第二气泡发生管11,多个第二气泡发生管11平行间隔设置。第二气泡发生管11的层数为4层;第二气泡发生管11的膜孔的孔径为500nm,管径为30mm。

[0125]

在本实施方式中,微界面反应单元16的第一壳体1内还设置有水位控制板13,水位控制板13设置于气泡阻浮器3与第一壳体1的第二侧壁14之间,其中第二侧壁14与第一侧壁7平行相对设置;水位控制板13与第一侧壁平行地竖直设置,水位控制板13的底边与第一壳体1的底面密封连接;水位控制板13的顶边与第一壳体1的顶面具有间隙;真空管道4与水位控制板13的顶边高度相同;第一气泡发生管10的顶端的高度大于水位控制板13的顶边的高度;水位控制板13与第一侧壁7之间形成除渣区,水位控制板13与第二侧壁14之间形成净化水区,微界面反应单元16的净化水出口6设置于净化水区内。

[0126]

在本实施方式中,真空管道4沿水平方向延伸,真空管道4的管壁上开设有槽口15,真空管道4可绕管轴旋转以调节槽口15的高度。

[0127]

(3)真空除渣单元:

[0128]

参见图2所示,真空除渣单元18包括依次连通的真空吸渣罐28、真空发生装置29和真空分液罐30;

[0129]

真空吸渣罐28设置有吸渣入口、第一气体出口、废渣排口和第二空气入口;真空发生装置29设置有第一密封水入口、第一气体入口和第一密封水出口;真空分液罐30设置有第二密封水入口、第三气体出口和第二密封水出口;

[0130]

其中,真空吸渣罐28的吸渣入口与微界面反应单元16的真空管道4的出口连通,真空吸渣罐28的第一气体出口与真空发生装置29的第一气体入口连通,真空吸渣罐28的废渣排口与废渣收集装置31连通,真空吸渣罐28的第二空气入口与大气连通;

[0131]

真空发生装置29的第一密封水出口与真空分液罐30的第二密封水入口连通,第一密封水入口与密封水罐40连通;

[0132]

真空分液罐30的第三气体出口与尾气处理装置33连接,第二密封水出口与预处理单元17的污水储罐39连通。

[0133]

在本实施方式中,真空除渣单元18还包括第一程控阀34、第二程控阀35、第三程控阀36和第四程控阀37,

[0134]

其中,第一程控阀34设置于真空吸渣罐28的吸渣入口和真空管道4的出口之间;第二程控阀35设置于真空吸渣罐28的第一气体出口和真空发生装置29的第一气体入口之间;第三程控阀36设置于真空吸渣罐28的废渣出口与废渣收集装置31之间;第四程控阀37设置于真空吸渣罐28的第二空气入口与大气之间。

[0135]

在真空吸渣罐28内设置有料位计38,用以检测真空吸渣罐28内油渣料位,以根据油渣料位确定真空除渣单元18的工作状态。

[0136]

具体的,真空除渣单元18具有吸渣工作状态和排渣工作状态;

[0137]

在吸渣工作状态,第一程控阀34和第二程控阀35开启,第三程控阀36和第四程控阀37关闭,使真空吸渣罐28与真空管道4连通,且和真空发生装置29连通;

[0138]

在排渣工作状态,第一程控阀34和第二程控阀35关闭,第三程控阀36和第四程控阀37开启,使真空吸渣罐28与废渣收集装置31和大气连通。

[0139]

采用本实施方式上述污水处理系统进行污水处理的方法包括以下步骤:

[0140]

向第一絮凝罐19和第二絮凝罐20中分别加入絮凝剂(向第一絮凝罐19中加入pac为0.246kg/h;向第二絮凝罐20中加入pam为0.030kg/h),向微界面反应单元16的第一压缩空气入口8和第二压缩空气入口12分别通入第一压缩空气(通气量为6.5nm3/t污水)和第二压缩空气(通气量为6.5nm3/t污水),使污水储罐39中的待处理污水依次进入预处理单元17和微界面反应单元16中;

[0141]

开启真空发生装置29,使微界面反应单元16的浮渣通过真空管道4进入真空除渣单元18进行除渣处理。

[0142]

在污水处理过程中,采用图1所示的微界面反应单元16进行污水处理的方法包括:

[0143]

使待处理污水经预处理单元17预处理后,所得的预处理污水从第二污水进口5进入微界面反应单元16的微界面吸附器2,使压缩空气从第一压缩气入口8进入微界面吸附器2,并通过膜孔转变为微气泡进入第一气泡发生管10,与预处理污水接触进行微界面吸附处理;

[0144]

使压缩空气从第二压缩空气入口12进入气泡阻浮器3的第二气泡发生管11产生微

气泡;

[0145]

使真空管道4处于负压状态,以从第一壳体1内的水面吸出包含油污和微气泡的浮渣混合物。

[0146]

在本实施方式中,真空吸渣罐28内的料位计的设定阈值为60%,根据油渣料位确定真空除渣单元18的工作状态:

[0147]

‑‑

当油渣料位<设定阈值,使真空除渣单元18处于吸渣工作状态,使第一程控阀34和第二程控阀35开启,使第三程控阀36和第四程控阀37关闭,使真空吸渣罐28与真空管道4连通,且和真空发生装置29连通;

[0148]

‑‑

当油渣料位≥设定阈值,使真空除渣单元18处于排渣工作状态,使第一程控阀34和第二程控阀35关闭,使第三程控阀36和第四程控阀37开启,使真空吸渣罐28与废渣收集装置31和大气连通。

[0149]

采用上述系统及方法进行污水处理获得的各项处理数据如下表所示:

[0150]

表1微界面反应单元污水与净化水的数据参数

[0151][0152]

表2微界面反应单元的污水入方数据

[0153]

污水总量kg/h4915.9污水的含油率%0.80%污水的含水率%99.00%污水的含固率%0.20%污水带出的油kg/h39.2污水的纯水量kg/h4866.9污水带出的固kg/h9.8pac加入量kg/h0.246pam加入量kg/h0.030

[0154]

表3微界面反应单元的净化水出方数据

[0155]

[0156][0157]

本公开提供的微界面反应单元以及污水处理系统可以实现对含油污水的有效净化。从表1

‑

3中的数据可知,微界面反应单元处理前后污水与净化水相比,净化水的油含量、化学需氧量以及悬浮固体含量均有大幅度降低,微界面反应单元的污水净化效果优异。

[0158]

以上结合附图详细描述了本公开的优选实施方式,但是,本公开并不限于上述实施方式中的具体细节,在本公开的技术构思范围内,可以对本公开的技术方案进行多种简单变型,这些简单变型均属于本公开的保护范围。

[0159]

另外需要说明的是,在上述具体实施方式中所描述的各个具体技术特征,在不矛盾的情况下,可以通过任何合适的方式进行组合。为了避免不必要的重复,本公开对各种可能的组合方式不再另行说明。

[0160]

此外,本公开的各种不同的实施方式之间也可以进行任意组合,只要其不违背本公开的思想,其同样应当视为本公开所公开的内容。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1