封头式浸没蒸发渣浆收集及缓存装置的制作方法

1.本实用新型涉及一种垃圾渗沥液处理装置,具体地说是一种封头式浸没蒸发渣浆收集及缓存装置,属于垃圾渗沥液处理装置领域。

背景技术:

2.浸没燃烧蒸发工艺,是目前垃圾焚烧电厂渗沥液减量化处理中常用的一种工艺模式。该工艺是清华大学环境工程学院固废处理领域的专利技术,是目前垃圾渗沥液膜浓缩液处理可行技术方案之一。其中,sce浸没燃烧蒸发器是其核心设备之一,是垃圾(浓缩)渗沥液浸没蒸发减量的主要反应容器。目前,经过浸没燃烧蒸发产生的渣浆在泵输传送过程中存在以下问题:一方面,浆液温度过高;另一方面浆液受蒸发器内气浪冲击巨大。直接输送对泵阀磨损及冲击较大,会大大减少泵阀使用寿命,且容易造成泵阀堵塞。

技术实现要素:

3.本实用新型的目的在于,设计了一种封头式浸没蒸发渣浆收集及缓存装置,置于sce浸没燃烧蒸发器和泵阀之间,实现固液态渣浆的暂存、降温沉降及吸收高压气浪冲击压力等操作。进而减少泵阀磨损及冲击,提高泵阀使用寿命。且减少或避免泵阀堵塞几率,保证生产平稳持续进行。

4.本实用新型的技术方案为:

5.封头式浸没蒸发渣浆收集及缓存装置,主要包括腔体结构和封头装置两大部分;所述腔体结构包括腔体构件、渣浆收集构件、出渣口接管法兰、排渣手孔接管盲板和加强箍圈;所述封头装置包括封头构件、进料口接管法兰、快开阀、检修人孔、放散口接管法兰;

6.所述腔体构件根据sce蒸发器排渣容量,采用10-16mm厚度不等的不锈钢板材拼焊而成,是主要容器元件;所述腔体构件底部设置有浆渣收集构件,所述腔体构件和渣浆收集构件之间采用焊接方式连接;所述浆渣收集构件为两瓣式结构:上半瓣为倾斜半圆,便于散落浆渣的滑动收集;下半瓣为水平半圆,用于浆渣的储存;上下瓣连接区域为平滑过渡,更利于浆渣的滑动及外排;所述腔体构件底部区域设置有出渣口接管法兰和排渣手孔接管盲板;所述出渣口接管法兰、排渣手孔接管盲板分别与所述腔体构件采用焊接方式连接;所述排渣手孔接管盲板管口中心线位于所述出渣口接管法兰管口中心线顺时针90

°

方位,且位于所述快开阀的正下方,便于从底部人工排渣操作;所述排渣手孔接管盲板,平时处于常闭状态,应急排渣时方打开使用;所述腔体构件外筒壁从下至上布置有三道加强箍圈,用于加强筒壁径向强度,保证足够的圆周度,所述加强箍圈和所述腔体构件外筒壁采用断续焊接形式连接。

7.所述封头构件根据sce蒸发器排渣容量,采用10-16mm厚不锈钢材料冲压成型一体式椭圆形凸体封头,是沉渣槽装置主要的承压元件;所述封头构件下部圆筒直径和所述腔体构件筒壁直径相同,二者采用对接焊接连接;根据需要,所述封头构件顶部布置有:进料口接管法兰、快开阀、检修人孔、放散口接管;所述进料口接管法兰是连通sce蒸发器和沉渣

槽装置的通道装置;所述进料口接管法兰布置在所述封头构件边缘区域,正对所述渣浆收集构件上半瓣为倾斜半圆,便于下落渣浆滑落收集;

8.所述快开阀是日常人工排渣装置,由阀座、密封橡胶垫、压盖、连杆启闭机构四部分组成;所述阀座位于所述封头构件上表面,方位上和所述进料口法兰接管呈90

°

夹角,和所述封头构件采用内外焊缝满焊连接方式,是人工排渣的通道和所述压盖、连杆启闭机构的支撑结构件;所述压盖与所述阀座之间放置有密封橡胶垫,以保证压紧之后,蒸汽外溢泄露;所述连杆启闭机构和所述压盖间为螺柱连接,所述连杆启闭机构通过在螺柱轴向上下滑动,实现开闭操作。

9.所述检修人孔用于设备检修时人员及工具进场腔体,所述检修人孔与所述封头构件采用内外焊缝满焊连接方式;所述检修人孔和所述进料口接管法兰被布置在同一中心线上,也布置在所述封头装置的边缘区域;所述放散口接管可实现所述新型封头式渣浆收集及缓存装置、所述sce蒸发器和大气的连通,平衡内外压力,减少对所述新型封头式渣浆收集及缓存装置内腔的压力,增加设备使用寿命;

10.所述新型封头式渣浆收集及缓存装置安装布置在所述土建基础上;所述土建基础包括:钢混底座、预埋铁件;所述新型封头式渣浆收集及缓存装置安装就位后,所述加强箍圈和所述预埋铁件焊接固定;所述进料口接管法兰和简要进料机构之间通过法兰连接;所述简要进料机构包括进料口手动阀门和进料口接管法兰;所出口接管法兰和所述简要进料机构之间为法兰连接;所述简要进料机构包括出进料口接管法兰、和出料口手动阀门、排渣泵和泵底座。

11.所述进料口接管法兰和出料口手动阀门、排渣泵之间均为法兰连接,便于检修更换;所述排渣泵所述泵底座件为螺栓连接固定;所述泵底座和所述预埋铁件间为焊接固定。

12.在通常工况下,根据所述sce浸没蒸发器的具体渣浆生成工艺,适度调整所述进料口手动阀门的合理开度。所述sce浸没蒸发器反应产生的渣浆,在自身重力和燃烧产生的高温高压蒸汽的气浪冲击的双重作用下,从所述sce浸没蒸发器进入本封头式浸没蒸发渣浆收集及缓存装置内。这样,所述腔体结构便就实现了对所述sce浸没蒸发产生渣浆的收集和缓存,同时,所述封头装置也会吸收和传递了高温高压蒸汽裹挟来的巨大冲击力。同时,所述出渣口手动阀门和排渣泵,也处于开启状态,实现渣浆从所述封头式浸没蒸发渣浆收集及缓存装置泵排到渣浆池的输送。因此,能避免因泵阀直连所述sce浸没蒸发器出渣口而造成的磨损及冲击,提高泵阀使用寿命。

13.应急工况下,如果本封头式浸没蒸发渣浆收集及缓存装置内淤积渣浆密度过大,会造成所述排渣泵排渣压力陡升,甚至出现喘震现象。此时,应关闭所述进料口手动阀门和排渣泵及出渣口手动阀门。然后打开所述快开阀,通过应急人工手动掏渣操作,及时清理本封头式浸没蒸发渣浆收集及缓存装置内淤积渣浆后,再关闭所述快开阀。开启所述进料口手动阀门和排渣泵及出渣口手动阀门,继续进入正常工况。

14.封头式浸没蒸发渣浆收集及缓存装置的基本工作流程是:一、通常工况下,根据sce浸没蒸发器的具体渣浆生成工艺,适

15.度调整所述进料口手动阀门的合理开度。所述sce浸没蒸发器反应产生的渣浆,在自身重力和燃烧产生的高温高压蒸汽的气浪冲击的双重作用下,从所述sce浸没蒸发器进入所述封头式浸没蒸发渣浆收集及缓存装置内。这样,所述腔体结构便就实现了对所述sce

浸没蒸发产生渣浆的收集和缓存,同时,所述封头装置也会吸收和传递了高温高压蒸汽裹挟来的巨大冲击力。同时,所述出渣口手动阀门和排渣泵,也处于开启状态,实现渣浆从所述封头式浸没蒸发渣浆收集及缓存装置泵排到渣浆池的输送。因此,能避免因泵阀直连所述sce浸没蒸发器出渣口而造成的磨损及冲击,提高泵阀使用寿命。

16.二、应急工况下,如果所述封头式浸没蒸发渣浆收集及缓存装置内淤积渣浆密度过大,会造成所述排渣泵排渣压力陡升,甚至出现喘震现象。此时,应关闭所述进料口手动阀门和排渣泵及出渣口手动阀门。然后打开所述快开阀,通过应急人工手动掏渣操作,及时清理所述封头式浸没蒸发渣浆收集及缓存装置内淤积渣浆后,再关闭所述快开阀。开启所述进料口手动阀门和排渣泵及出渣口手动阀门,继续进入正常工况。

17.本实用新型的有益效果为:实现固液态渣浆的暂存、降温沉降及吸收高压气浪冲击压力等操作,进而减少泵阀磨损及冲击,提高泵阀使用寿命。且减少或避免泵阀堵塞几率,保证生产平稳持续进行。

18.下面结合附图和实施例对本实用新型作进一步说明。

附图说明

19.图1为本实用新型实施例封头式浸没蒸发渣浆收集及缓存装置的正视结构示意图;

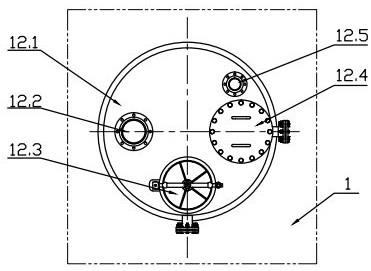

20.图2为本实用新型实施例封头式浸没蒸发渣浆收集及缓存装置的俯视结构示意图;

21.图3是新型实施例封头式浸没蒸发渣浆收集及缓存装置的剖视结构示意图;

22.图4是新型实施例新型封头式浸没蒸发渣浆收集及缓存装

‑‑

快开阀闭合状态的正视结构示意图;

23.图5新型实施例新型封头式浸没蒸发渣浆收集及缓存装

‑‑

快开阀闭合状态的俯视结构示意图;

24.图6是新型实施例新型封头式浸没蒸发渣浆收集及缓存装

‑‑

快开阀打开状态的正视结构示意图;

25.图7是新型实施例新型封头式浸没蒸发渣浆收集及缓存装

‑‑

快开阀打开状态的俯视结构示意图;

26.图8是快开阀正视结构示意图;

27.图9是快开阀俯视结构示意图;

28.图中:1-封头式渣浆收集及缓存罐;11-壳(槽)腔体结构;11.1-壳(槽)结构腔体构件;11.2-渣浆收集构件;11.3-出渣口接管法兰;11.4-排渣手孔接管盲板;11.5-加强箍圈;12-封头装置;12.1-封头构件;12.2-进料口接管法兰;12.3-快开阀;12.3/1-快开阀底座;12.3/2-密封橡胶垫;12.3/3,压盖机构;12.3/4-连杆启闭机构;12.4-检修人孔;12.5-放散口接管法兰;2,简易进料机构;21-进料口手动阀门;22-进料口接管法兰;3-土建基础;31-钢混底座;32-预埋铁件;4-简易出料机构;41-出料口接管法兰;42-出料口手动阀门;43-排渣泵;44-泵底座。

具体实施方式

29.以下对本实用新型的优选实施例进行说明,应当理解,此处所描述的优选实施例仅用于说明和解释本实用新型,并不用于限定本实用新型。

30.实施例1

31.如图1-9所示,一种封头式浸没蒸发渣浆收集及缓存装置即封头式渣浆收集及缓存罐1,主要包括壳(槽)腔体结构11和封头装置12两大部分;所述壳(槽)腔体结构11和封头装置12之间采用焊接方式连接,为保证焊缝焊透,焊接前需按规范开具剖口。如图3所示,所述壳(槽)体腔体结构11包括壳(槽)腔体构件11.1、渣浆收集构件11.2、出渣口接管法兰11.3、排渣手孔接管盲板11.4和加强箍圈11.5;如图2所述,所述封头装置12包括封头构件12.1、进料口接管法兰12.2、快开阀12.3、检修人孔12.4、放散口接管法兰12.5;

32.如图1所示,所述壳(槽)腔体构件11.1根据sce蒸发器排渣容量,采用10-16mm厚度不等的不锈钢板材拼焊而成,是主要容器元件;所述壳(槽)体腔体构件11.1底部设置有浆渣收集构件11.2,所述壳(槽)体腔体构件11.1和渣浆收集构件之间采用焊接方式连接;所述浆渣收集构件11.2为两瓣式结构:上半瓣为倾斜半圆,便于散落浆渣的滑动收集;下半瓣为水平半圆,用于浆渣的储存;上下瓣连接区域为平滑过渡,更利于浆渣的滑动及外排;如图1所示,所述壳(槽)腔体构件11.1底部区域设置有出渣口接管法兰11.3和排渣手孔接管盲板11.4;所述出渣口接管法兰11.3、排渣手孔接管盲板11.4分别与所述壳(槽)腔体构件11.1采用焊接方式连接;如图1所示,所述排渣手孔接管盲板11.4管口中心线位于所述出渣口接管法兰11.3管口中心线(面向管口法兰看去)顺时针90

°

方位,且位于所述快开阀12.3的正下方,便于从底部人工排渣操作;所述排渣手孔接管盲板11.4,平时处于常闭状态,应急排渣时方打开使用;所述壳(槽)腔体构件11.1外筒壁从下至上布置有三道加强箍圈11.5,用于加强筒壁径向强度,保证足够的圆周度,所述加强箍圈11.5和所述壳(槽)腔体构件11.1外筒壁采用断续焊接形式连接。

33.如图2所示,所述封头构件12.1根据sce蒸发器排渣容量,采用10-16mm厚不锈钢材料冲压成型一体式椭圆形凸体封头,是沉渣槽装置主要的承压元件;所述封头构件12.1下部圆筒直径和所述壳(槽)腔体构件11.1筒壁直径相同,二者采用对接焊接(内外满焊)连接,且焊接前,所述封头构件12.1下部圆筒和所述壳(槽)腔体11.1筒壁均应按照行业规范开剖口处理,以保证内外焊缝能够完全熔透,确保焊缝达到足够的强度等级;所述封头装置12的结构形式、厚度、材质及连接方式经详细计算和试验证实,完全能够满足sce浸没燃烧蒸发器内高温浆渣及高温气流涌动带来的压力冲击。根据工艺需要,所述封头构件12.1顶部布置有:进料口接管法兰12.2、快开阀12.3、检修人孔12.4、放散口接管12.5。所述进料口接管法兰12.2、所述快开阀12.3、所述检修人孔12.4、所述放散口接管12.5和所述封头构件12.1之间均采用焊接方式连接。所述进料口接管法兰12.2是连通sce蒸发器和沉渣槽装置的通道装置;如图3所示,所述进料口接管法兰12.2布置在所述封头构件12.1边缘区域,正对所述渣浆收集构件11.2上半瓣为倾斜半圆,便于下落渣浆滑落收集;

34.如图8所示,所述快开阀12.3是日常人工排渣装置,由阀座12.3/1、密封橡胶垫12.3/2、压盖12.3/3、连杆启闭机构12.3/4等四部分组成;所述阀座12.3/1位于所述封头构件12.1上表面,方位上和所述进料口法兰接管12.2呈90

°

夹角,和所述封头构件12.1采用内外焊缝满焊连接方式,是人工排渣的通道和所述压盖12.3/3、连杆启闭机构12.3/4的支撑

结构件;所述压盖12.3/3与所述阀座12.3/1之间放置有密封橡胶垫12.3/2,以保证压紧之后,蒸汽外溢泄露;所述连杆启闭机构12.3/4和所述压盖12.3/3间为螺柱连接.所述连杆启闭机构12.3/3通过在螺柱轴向上下滑动,实现开闭操作。

35.如图2所示,所述检修人孔12.4用于设备检修时人员及工具进场腔体,所述检修人孔12.4与所述封头构件12.1采用内外焊缝满焊连接方式;所述检修人孔12.4宜采用直径超过dn500,以利于人员进场需要;所述检修人孔12.4和所述进料口接管法兰12.2被布置在同一中心线上,也布置在所述封头装置12的边缘区域,和所述进料口接管法兰12.2遥相呼应;所述放散口接管12.5可实现所述新型封头式渣浆收集及缓存装置、所述sce蒸发器和大气的连通,平衡内外压力,减少对所述新型封头式渣浆收集及缓存装置内腔的压力,增加设备使用寿命;所述进料口接管法兰12.2与所述封头构12.1件采用内外焊缝满焊连接方式;

36.如图4所示,所述新型封头式渣浆收集及缓存装置1安装布置在所述土建基础3上面;如图5所示,所述土建基础3包括:钢混底座31、预埋铁件32;所述新型封头式渣浆收集及缓存装置1安装就位后,所述加强箍圈11.5和所述预埋铁件32焊接固定;如图6所示,所述新型封头式渣浆收集及缓存装置1进料口接管法兰12.2和简要进料机构2之间通过法兰连接;所述简要进料机构2包括进料口手动阀门21和进料口接管法兰22;所述新型封头式渣浆收集及缓存装置1出口接管法兰11.3和所述简要进料机构4之间为法兰连接;所述简要进料机构4包括出进料口接管法兰41、和出料口手动阀门42、排渣泵43和泵底座44。

37.如图6所示,所述进料口接管法兰41、和出料口手动阀门42、排渣泵43之间均为法兰连接,便于检修更换;所述排渣泵43所述泵底座44件为螺栓连接固定。如图6、4.2所示,所述泵底座44和所述预埋铁件32间为焊接固定。

38.如图4所示,在通常工况下,根据所述sce浸没蒸发

39.器的具体渣浆生成工艺,适度调整所述进料口手动阀门21的合理开度。所述sce浸没蒸发器反应产生的渣浆,在自身重力和燃烧产生的高温高压蒸汽的气浪冲击的双重作用下,从所述sce浸没蒸发器进入所述封头式浸没蒸发渣浆收集及缓存装置1内。这样,所述壳(槽)腔体结构11.2便就实现了对所述sce浸没蒸发产生渣浆的收集和缓存,同时,所述封头装置12也会吸收和传递了高温高压蒸汽裹挟来的巨大冲击力。同时,所述出渣口手动阀门42和排渣泵43,也处于开启状态,实现渣浆从所述封头式浸没蒸发渣浆收集及缓存装置泵排到渣浆池的输送。因此,能避免因泵阀直连所述sce浸没蒸发器出渣口而造成的磨损及冲击,提高泵阀使用寿命。

40.如图6所示,应急工况下,如果所述封头式浸没蒸发渣浆收集及缓存装置1内淤积渣浆密度过大,会造成所述排渣泵43排渣压力陡升,甚至出现喘震现象。此时,应关闭所述进料口手动阀门21和排渣泵43及出渣口手动阀门42。然后打开所述快开阀12.3,通过应急人工手动掏渣操作,及时清理所述封头式浸没蒸发渣浆收集及缓存装置1内淤积渣浆后,再关闭所述快开阀12.3。开启所述进料口手动阀门21和排渣泵43及出渣口手动阀门42,继续进入正常工况。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1