一种移动式炉管外壁化学清洗废液处理系统的制作方法

1.本发明涉及石化装置工业加热设备的化学清洗领域,具体是一种移动式炉管外壁化学清洗废液处理系统及使用方法。

背景技术:

2.石油化工装置中,给物料升温的加热设备很多,如加热炉、裂解炉、转化炉、余热锅炉、省煤器、预热器等。这些工业加热设备炉管管内介质为物料,外壁介质为烟气。由于烟气中含有油焦、碳粉、硫、氮、灰尘、腐蚀产物等杂质,运行一定时间后,炉管外壁容易污垢沉积,形成烟气结垢。污垢沉积于炉管外壁后,给加热设备运行造成极大危害:(1)当炉管表面结垢达到一定厚度,在有效热负荷不变的情况下,传热效率下降,导致排烟温度升高,造成炉热效率下降;(2)当污垢积聚在炉管表面后,烟气流过的流通面积相应减小,迫使烟气流速升高,烟气流动的阻力加大,严重时导致停炉抢修;(3)结垢后的炉管外壁更容易吸附烟气中所含的硫酸蒸气,加剧了炉管表面的腐蚀。最后炉管管壁逐渐减薄,导致炉管穿孔造成安全事故。

3.为了去除炉管外壁污垢,常采用化学清洗方法。化学清洗后,炉管外壁各种污垢全部剥离,最后分散于清洗液中。当前对于这部分清洗废液,主要采用直排方式进行处理。由于废液中含有油、碳粉、氨氮、泥沙等多种有害成分,直排存在以下缺点:(1)废液量大,对污水冲击影响大;(2)废液中固含量较高,堵塞排污管线;(3)废液成分复杂,影戏污水处理厂运行。

4.随着国家和企业对环保要求越来越高,清洗废液排放必须达到相关水质要求。针对炉管外壁化学清洗废液处理,市场上尚无相关技术,造成该废液处理较为困难,影响了企业的安全、长周期生产。

技术实现要素:

5.本发明是为了解决现有技术存在的上述技术问题,提供一种移动式炉管外壁化学清洗废液处理系统及使用方法。

6.本发明的目的可以通过以下技术方案来实现:

7.一种移动式炉管外壁化学清洗废液的处理系统,包括废液收集沉降系统、第一种药剂投加系统、第二种药剂投加系统、固液分离系统、循环利用系统,该系统为整体式移动装置,其特征在于:废液收集沉降系统设有废液进口,第一种药剂投加系统与废液收集沉降系统连接;废液收集沉降系统清洗废液出口与固液分离系统反应槽连接、固液分离系统反应槽还接有第二种药剂投加系统;固液分离系统清洗废液出口与循环利用系统连接,循环利用系统设有循环液出口。

8.所述的废液收集沉降系统分为两级,废液第一级和第二级沉降槽中间采用溢流板,中间溢流板采用锯齿和波纹式方式,第一级和第二级沉降槽底部分别设有排污口。

9.所述的药剂投加系统选用注药泵为计量式柱塞泵。

10.所述的第一种药剂投加系统包括第一种药剂槽、第一种药剂注入泵,第一种药剂槽与第一种药剂注入泵连接,第一种药剂注入泵出口与废液收集沉降系统连接;可同时投加两种改性剂,分别设置投加点,两种改性剂不能同时投加一个位置。

11.所述的第二种药剂投加系统包括第二种药剂槽、第二种药剂注入泵,第二种药剂槽与第二种药剂注入泵连接,第二种药剂注入泵出口与反应槽连接;

12.所述的固液分离系统包括反应槽、固液分离装置、污水罐、污泥罐;反应槽与固液分离装置连接,固液分离装置固相出口与污泥罐连接、液相出口连接污水罐,污水罐与废液循环泵连接。

13.所述的循环利用系统包括废液循环泵、清洗槽、化学清洗泵;废液循环泵出口与清洗槽连接,清洗槽与化学清洗泵进口连接,化学清洗泵出口与被清洗设备连接。

14.所述的各系统之间均在采用304不锈钢管或耐压软管连接。

15.所有用电设备均为防爆,等级exdiibt4。

16.所述的各系统全部集成在一个平台上,为移动式,可置于车辆平台。

17.一种移动式炉管外壁化学清洗废液处理系统的使用方法,包括废液沉降收集系统、药剂投加系统、固液分离系统、循环利用系统。炉管外壁化学清洗废液经二级沉降,去除密度大于水的颗粒物,再经污水泵至固液分离系统。固液分离前,需投加废液改性剂,便于后续固废分离。固液分离后,液相经污水泵至清洗槽中循环利用,固相收集后集中处理。与现有技术相比,本发明利用沉降-改性-高效固液分离相结合的一体化处理系统,高效处理炉管外壁化学清洗废液,实现废液的净化及循环利用等,且不对污水系统造成任何影响。另外,该系统为整体集成,可车载移动,使用方便。

18.优选的,所述两级废液收集沉降系统,优选的,所述药剂投加系统分别配置药剂溶解罐,罐顶部安装涡轮减速搅拌机。所有药剂投加泵为柱塞计量泵,流量调节范围为10-120l/h。

19.优选的,所述两种改性剂投加位置,第一种药剂投加点为管道中,第二药剂投加点为固液分离系统反应槽。

20.优选的,所述固液分离系统为叠螺式、离心式、压滤式脱水机的一种。

21.优选的,所述循环利用系统的污水泵前设有过滤器,过滤大颗粒杂物。

22.优选的,所述各系统之间管道连接均在采用304不锈钢管和耐压软管。

23.优选的,所述所有用电设备均为防爆,等级exdiibt4。

24.优选的,所述各系统连接后为移动式撬装装置。

25.优选的,所述该系统处理量为12-18m3/h。

26.优选的,所述使用方法,其特征在于包括以下步骤;

27.(1)将炉管外壁化学清洗废液进入第一级沉降槽,去除大颗粒沉积物;

28.(2)第一级沉降槽出水溢流进入第二级沉降槽,去除小颗粒沉积物;

29.(3)计量加入第一种废液改性剂;

30.(4)计量加入第二种废液改性剂;

31.(5)用污水泵将废液输送至固液分离系统;

32.(6)固液分离处理后,固相收集于污泥罐,液相收集于污水罐;

33.(7)用污水泵将处理后废液输送至化学清洗设备中;

34.(8)清洗泵将污水泵站炉管顶部,化学清洗后产生的废液进入第一级沉降槽。

35.更进一步优选的。

36.步骤(1)、(2)中,所述废液处理量控制小于15m3/h;

37.步骤(3)中,所述第一种废液改性剂为硫酸亚铁、pafc、氢氧化钠中一种或组合,投加浓度为0.1-50g/l,投加后废液ph不小于7.0;

38.步骤(4)中,所述第二种废液改性剂为高分子助凝剂,其投加量为1-400mg/l;

39.步骤(5)中,所述污水泵为潜污泵、离心泵、螺杆泵中一种;

40.步骤(6)中,所述固液分离时,可通过调节变速器,控制固液分离效果和效率,变频器的频率小于50hz;

41.所述固液分后,定期清除污泥罐中污泥,控制清理时间小于2h。

42.步骤(7)中,所述污水回用泵可根据污水罐业务高度自动调节位置,防止抽空。

43.与现有技术相比,本发明形成了一套完整炉管外壁化学清洗废液处理系统。本发明的优点在于:

44.(1)化学清洗废液量减少60%;

45.(2)经本系统处理后固相、液相完全分离,分别进入不同系统,不造成任何影响;

46.(3)经本系统处理后废液cod去除率大于90%,颜色变为淡黄色或无色,悬浮物去除率大于95%,达到进入污水厂水质要求;

47.(4)本处理系统移动方便,操作简单,自动化程度高。

附图说明

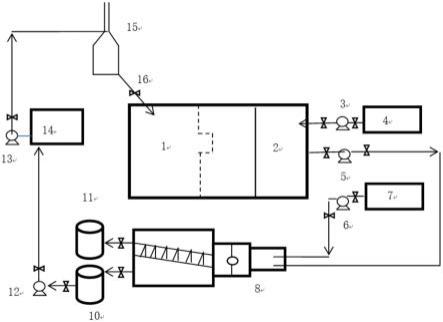

48.图1为本发明的移动式炉管外壁化学清洗废液处理系统结构示意图;

49.图中,1-一级沉降槽,2-二级沉降槽,3-第一种药剂注入泵,4-第一种药剂槽,5-污水泵,6-第二种药剂注入泵,7-第二种药剂槽,8-反应槽,9-固液分离装置,10-污水罐,11

‑ꢀ

污泥罐,12-废液循环泵,13-化学清洗泵,14-清洗槽,15-工业加热设备,16-化学清洗废液。

具体实施方式

50.下面结合附图和具体实施例对本发明进行详细说明。

51.一种移动式炉管外壁化学清洗废液的处理系统,包括废液收集沉降系统、第一种药剂投加系统、第二种药剂投加系统、固液分离系统、循环利用系统。废液收集沉降系统分为两级,第一级用于去除密度大于水的大颗粒沉积物,第二级用于去除密度大于水的小颗粒沉积物,废液第一级和第二季中间采用溢流板,中间溢流板采用锯齿和波纹式方式,第一级和第二级沉降槽底部分别设有排污口。药剂投加系统可同时投加两种改性剂,第一种改性剂用于改善废液表面张力,第二种改性剂用于改善废液表面电荷便于分离。该系统选用注药泵为计量式柱塞泵,可精确控制药剂注入量。药剂投加系统可同时投加两种改性剂,该两种改性剂不能同时投加一个位置,需分别设置投加点,反之则处理效果下降。固液分离系统实现废液固相、液相快速分离,废液改性后进入分离系统,固相进入污泥罐,液相进入污水罐。循环利用系统将处理废液继续用于炉管外壁清洗,最后回到废液收集沉降系统。各系统之间均在采用304 不锈钢管和耐压软管连接。所有用电设备均为防爆,等级exdiibt4。系统全部集成在一个平台上,为一个整体系统。该系统为移动式,可置于车辆平台。该系统处

理量为10-20m3/h。

52.本发明还提供该系统的使用方法,包括:(1)将炉管外壁化学清洗废液进入第一级沉降槽,去除大颗粒沉积物;(2)第一级沉降槽出水溢流进入第二级沉降槽,去除小颗粒沉积物;(3)计量加入第一种废液改性剂;(4)计量加入第二种废液改性剂;(5)用污水泵将废液输送至固液分离系统;(6)固液分离处理后,固相收集于污泥罐,液相收集于污水罐;(7)用污水泵将处理后废液输送至化学清洗设备中;(8)清洗泵将污水泵站炉管顶部,化学清洗后产生的废液进入第一级沉降槽。

53.实施例1

54.2016年长岭石化大检修重整四合一加热炉对流段翅片管外壁化学清洗,采用直排方式处理废液,施工时间3天,每天6小时,化学清洗流量18m3/h,共产生废液量324m3,沉渣0.5t。

55.2020年长岭石化大检修对该重整四合一加热炉对流段翅片管外壁再次化学清洗,采用该废液处理系统,施工时间3天,每天6小时,化学清洗流量18m3/h,共产生废液113m3,减少了 65%;废液处理前cod2218mg/l,处理后cod177mg/l,去除率92%;废液处理前颜色为深黑色,处理后为无色;废液处理前悬浮物含量为8789mg/l,处理后为350mg/l,去除率为97%。经过该废液系统处理后,液相全部排放到污水处理厂,固相产生3t送至污泥干化处理。

56.实施例2

57.上海某石化公司余热锅炉炉管外壁化学清洗,其炉管外壁污垢主要为催化剂粉尘、硫化物。整个施工周期为48小时,采用该废液处理系统。由于废液固含量较高,本次处理流量控制在12m3/h。若采用直排方式,废液量为576m3;采用该废液处理系统,实际产生废液量为172m 3

,减少了70%。处理出水cod由1500mg/l降至100mg/l,悬浮物含量由7658mg/l降至300mg/l,出水颜色由泥灰色变成无色。

58.实施例3

59.天津某石化公司烯烃厂乙烯裂解炉对流段炉管外壁化学清洗,其炉管外壁污垢主要为粉尘、硫化物、油焦、碳粉,基本覆盖住炉管外壁。由于甲方对环保要求高,必须将废液进行预处理后,才可排放至污水处理厂。整个施工周期为24小时,连续作业。由于废液悬浮物较高,且悬浮物中碳粉为主,基本漂浮于上面。采用该废液处理系统,本次处理流量控制在15m 3

/h,理论上需要360m3废液,实际产生废液量为110m3,减少了71%。处理出水cod由889mg/l 降至50mg/l,悬浮物含量由10437mg/l降至500mg/l,出水颜色由黑色变成淡黄色。

60.应当注意的是,以上所述的实施例仅用于解释本发明,并不构成对本发明的任何限制。通过参照典型实施例对本发明进行了描述,但应当理解为其中所用的词语为描述性和解释性词汇,而不是限定性词汇。可以按规定在本发明权利要求的范围内对本发明作出修改,以及在不背离本发明的范围和精神内对本发明进行修订。尽管其中描述的本发明涉及特定的方法、材料和实施例,但是并不意味着本发明限于其中公开的特定例,相反,本发明可扩展至其他所有具有相同功能的方法和应用。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1