核壳结构稀土锰/铈锆复合化合物及制备方法和催化剂与流程

[0001]

本发明实施例涉及储氧材料技术领域,具体而言,涉及一种核壳结构稀土锰/铈锆复合化合物及其制备方法,以及包括该复合化合物的催化剂。

背景技术:

[0002]

随着石油资源的日益匮乏与全球气候变暖态势的加剧,稀燃发动机(柴油机和稀燃汽油机)因其较高的燃油经济性和较低的温室气体排放量受到了广泛关注,然而尾气中大量氮氧化物(no

x

)不仅能引发光化学烟雾、酸雨等突出环境问题,同时对人类的健康具有严重危害。因此,如何有效去除稀燃发动机尾气中no

x

成为当今环境催化的研究热点。现阶段柴油机尾气后处理主要由doc、scr、dpf、scrf/cdpf、asc构成。doc是柴油氧化催化剂,用来降低柴油机氮氧化物(no

x

)、烃(hc)和一氧化碳(co)气体污染物。在现有的柴油车尾气中,no2占总no

x

比重较小,要提高no2比重,需要高效氧化no的催化剂及高储氧能力的助催化剂。目前,doc通常采用的储氧材料,其储氧量通常低于600umol-o2/g。但是,为了获得更高的no氧化性能,需要更高储氧性能的材料。

技术实现要素:

[0003]

为了解决上述问题,本发明实施例提供了一种核壳结构稀土锰/铈锆复合化合物及制备方法以及具有该复合化合物的催化剂,以提高储氧材料的储氧性能,进一步提高no的氧化率。

[0004]

为了实现以上目的,本发明实施例拟采用以下方案:

[0005]

本发明实施例的第一方面提供了一种核壳结构稀土锰/铈锆复合化合物,

[0006]

所述复合化合物具有核壳结构,其通式表示为:a remn

a

o

b-(1-a)ce

x

zr

(1-x-y)

m

y

o

2-z

,其中0.1≤a≤0.3,优选地,0.1≤a≤0.2;

[0007]

外层包括含有莫来石型结构的稀土锰氧化物,其通式为remn

a

o

b

,其中re为一种或一种以上稀土元素的组合,1≤a≤3,2≤b≤8;

[0008]

内层基体包括铈锆复合氧化物,其通式为ce

x

zr

(1-x-y)

m

y

o

2-z

,m为一种或一种以上非铈稀土元素;其中0.1≤x≤0.9,0≤y≤0.3,0.01≤z≤0.3。

[0009]

进一步的,所述铈锆复合氧化物中的铈为三价和四价的复合价态,四价铈占铈总量的60-90wt%,优选地,四价铈占铈总量的70-80wt%。

[0010]

进一步的,mn元素在外层的比例为70-95wt%;优选地mn元素在外层的比例为80-90wt%。

[0011]

进一步的,所述稀土锰氧化物中稀土元素re包括镧、铈、镨、钕、钐、铕、钇的一种或一种以上。

[0012]

进一步的,所述铈锆复合氧化物中m为镧、镨、钕、钇、钐、铕、钆、钬、铒、铥、镱的一种或一种以上;优选为镧、镨、钕、钇、钐的一种或一种以上。

[0013]

进一步的,所述稀土锰氧化物掺杂有过渡金属元素,所述过渡金属元素包括铁、

15um,优选为3-10um。

[0034]

本发明实施例的第四方面提供了一种催化剂,包括根据如前所述的核壳结构稀土锰/铈锆复合化合物。

[0035]

综上所述,本发明实施例提供了一种核壳结构稀土锰/铈锆复合化合物及制备方法,以及包括该复合化合物的催化剂,该复合化合物由还有莫来石结构的稀土锰氧化物材料与掺杂有稀土元素的铈锆氧化物复合制成,该制备方法采用共沉淀法将原料经过打浆、混合、沉淀、过滤、洗涤、煅烧和粉碎等步骤,最终形成核壳结构稀土锰/铈锆复合化合物。

[0036]

本发明实施例的上述技术方案具有如下有益的技术效果:

[0037]

通过共沉淀法制备得到核壳结构稀土锰/铈锆复合化合物,可在铈锆表面形成核壳结构的含有莫来石结构的remn

a

o

b

化合物,通过界面效应构建了莫来石结构氧化物与铈锆复合氧化物的氧传输通道及氧空位,使得气相氧分子吸附在氧空位上来补给表面吸附的氧,从而大幅增强铈锆材料的储氧性能,进一步地提高对no的转化率;

附图说明

[0038]

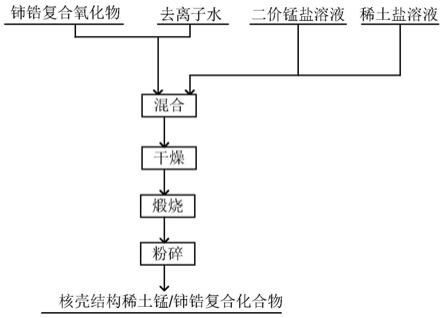

图1为本发明第一实施例的核壳结构稀土锰/铈锆复合化合物制备方法的流程示意图;

[0039]

图2为本发明第二实施例的核壳结构稀土锰/铈锆复合化合物制备方法的流程示意图;

[0040]

图3是采用本发明实施例的方法制备得到的0.3ymn2o

5-0.7ce

40

zr

50

la5pr5o

2-z

的x射线衍射图。

具体实施方式

[0041]

为使本发明的目的、技术方案和优点更加清楚明了,下面结合具体实施方式并参照附图,对本发明进一步详细说明。应该理解,这些描述只是示例性的,而并非要限制本发明的范围。此外,在以下说明中,省略了对公知结构和技术的描述,以避免不必要地混淆本发明的概念。

[0042]

本发明实施例的第一方面提供了一种核壳结构稀土锰/铈锆复合化合物,该复合化合物具有核壳结构,具有较高的表面氧空位形成能,有利于在表面形成大量的氧空位,增加体相氧与表相氧转化的通道,增加储放氧能力。其通式表示为:a remn

a

o

b-(1-a)ce

x

zr

(1-x-y)

m

y

o

2-z

其中0.1≤a≤0.3,优选地,0.1≤a≤0.2。该核壳结构的外层包括含有莫来石型结构的稀土锰氧化物,具有大量的表面反应活性位点,对no有较高的催化活性,其通式为remn

a

o

b

,其中re为一种或一种以上稀土元素的组合,1≤a≤3,2≤b≤8;内层基体包括铈锆复合氧化物,其通式为ce

x

zr

(1-x-y)

m

y

o

2-z

,m为一种或一种以上非铈稀土元素;其中0.1≤x≤0.9,0≤y≤0.3,0.01≤z≤0.3。优选地,x的范围为0.2~0.7。

[0043]

一般的,莫来石结构为ab2o5,其中a是稀土元素,b是过渡金属元素,稀土元素可选择为镧、铈、镨、钕、钐、铕、钇的一种或一种以上;过渡金属元素选择为mn元素。含有稀土元素的莫来石结构材料具有对no更高的氧化性能。

[0044]

进一步的,铈锆复合氧化物中的铈为三价和四价的复合价态。在铈锆中,四价铈可以起到稳定相结构的作用,部分三价铈的存在可产生晶格缺陷,增加氧空位浓度。三价铈和

四价铈之间的相互转换,可迅速释放/吸收活性氧原子,从而提高了储放氧能力。本发明中,四价铈占铈总量的60-90wt%,优选地,四价铈占铈总量的70-80wt%。铈锆复合氧化物材料是ceo2与zro2的固溶体,具有优异的储放氧能力和分散贵金属性能。

[0045]

进一步的,表层mn含量越高,活性位点越多,催化活性越强,因此mn元素在外层的比例为70-95wt%;优选地mn元素在外层的比例为80-90wt%。

[0046]

进一步的,铈锆复合氧化物中m为镧、镨、钕、钇、钐、铕、钆、钬、铒、铥、镱的一种或一种以上;优选为镧、镨、钕、钇、钐的一种或一种以上。

[0047]

进一步的,所述含有莫来石结构的稀土锰氧化物掺杂有过渡金属元素,所述过渡金属元素包括铁、钨、钼、镍、钴、钒、钛中的一种或一种以上,优化为铁、镍、钒、钛中的一种或一种以上,使得过渡金属与锰形成耦合电子对,产生协同作用,从而增强催化活性,且掺杂过渡金属元素质量百分含量与稀土锰氧化物比例为0.01%-10%;优化为0.1%-3%。

[0048]

进一步的,该铈锆复合氧化物掺杂有稀土元素,所述稀土元素包括镧、镨、钕、铕、钇的一种或一种以上,其在一定含量内的掺杂可增强铈锆复合氧化物的抗高温烧结能力,并提高储氧能力。且掺杂稀土元素质量百分含量不超过铈锆复合氧化物的30%。

[0049]

进一步的,由于铈锆复合氧化物的储氧量一般低于600umol-o2/g,由于外层稀土锰氧化物的存在增加了表面氧空位浓度,使得储氧量增加,因此所述莫来石结构稀土锰氧化物与铈锆复合氧化物结合形成的复合化合物的储氧量不低于800umol-o2/g。

[0050]

进一步的,所述复合化合物外层莫来石结构稀土锰氧化物主体为氧化物,含有氢氧化物、碳酸盐、碱式碳酸盐中的一种或几种,可在一定程度上调控孔结构,其含量为0~1wt%。

[0051]

本发明实施例的第二方面提供了一种核壳结构稀土锰/铈锆复合化合物的制备方法,用于制备上述核壳结构稀土锰/铈锆复合化合物,包含如下步骤,如图1所示:

[0052]

配置最终产物所需化学计量的二价锰盐溶液及一种或多种稀土金属盐溶液的混合溶液,溶液浓度为2-6mol/l;具体的,选用可溶性的硝酸盐、乙酸盐、氯化物和/或硫酸盐作为稀土金属盐及二价锰盐的来源,优选为硝酸盐。

[0053]

将所述锰盐溶液及一种或多种稀土金属盐溶液的混合溶液加入所述铈锆复合氧化物中,得到含有锰和稀土盐混合溶液的铈锆复合氧化物浆料,浆料浓度为5-40%,优选为10-30%;

[0054]

在任选的干燥之后,煅烧、粉碎后即得到所述复合化合物。煅烧条件为在温度为500-900℃的范围内保持1-6小时,优选为700℃-850℃范围内保持3-5小时。

[0055]

本发明实施例的第三方面提供了一种核壳结构稀土锰/铈锆复合化合物的制备方法,用于制备上述核壳结构稀土锰/铈锆复合化合物,包含如下步骤,如图2所示:

[0056]

首先,配置最终产物所需化学计量的二价锰盐溶液及一种或多种稀土金属盐溶液的混合溶液,溶液浓度为0.5-4.0mol/l,优选为1.0-2.5mol/l,具体的,选用可溶性的硝酸盐、乙酸盐、氯化物和/或硫酸盐作为稀土金属盐及二价锰盐的来源,优选为硝酸盐;将铈锆复合氧化物加入去离子水打浆,将铈锆复合氧化物固体粉末均匀分散在水中,得到铈锆复合氧化物浆料,浆料浓度为10-50%,优选为15-40%。具体的,该二价锰盐溶液和稀土金属盐溶液可选择可溶性的硝酸盐、乙酸盐、氯化物和/或硫酸盐作为原料来源;例如,mn(no3)2、mn(ch3(coo)2)、mncl2、mnso4等。该铈锆复合氧化物包括镧、镨、钕、铕、钇中的至少一种等。

[0057]

其次,将锰盐溶液及一种或多种稀土金属盐溶液的混合溶液加入铈锆复合氧化物浆料中,得到含有锰和稀土盐混合溶液的铈锆复合氧化物浆料。使铈锆浆料与含有锰和稀土盐混合溶液分散均匀,便于将锰和稀土以均一相共沉淀在铈锆固体粉末上。

[0058]

然后,在上述浆料中加入碱溶液在铈锆复合氧化物固体粉末上沉淀含有莫来石结构氢氧化物,控制溶液ph值大于8以上,得到沉淀物。具体的,碱包括氢氧化钠、氨水、碳酸氢氨或氢氧化钾,加入量在0.5mol/l~5mol/l范围内,优选为1.0-3.0mol/l。该沉淀物包括mn(oh)2和re(oh)3的混合氢氧化物沉淀在铈锆复合氧化物上。具体反应式为:

[0059]

re

3+

+2mn

2+

+7oh-=re(oh)3·

2mn(oh)2[0060]

接下来,向沉淀物中加入氧化剂,氧化剂的物质的量为mn

2+

物质的量的0.05-1倍,优选为0.1-0.5倍。具体的,氧化剂包括过氧化氢、氧气、过硫酸铵、过硫酸钠、过硫酸钾中的一种。例如过氧化氢的反应式如下:

[0061]

mn(oh)2+h2o2=mno(oh)2+h2o

[0062]

过滤该加入氧化剂的沉淀物,并用去离子水洗涤,洗涤终点去离子水电导率小于40us/cm,优选为小于20us/cm。以将可溶性的阳离子如k

+

、na

+

、nh

4+

及可溶性的阴离子cl-、so

42-、no

3-等杂质离子洗涤干净,杂质离子的存在易造成合成的复合化合物高温烧结,降低比表面积和储氧性能。

[0063]

在任选的干燥之后,煅烧经过去离子水洗涤的沉淀物,粉碎后即得到该核壳结构稀土锰/铈锆复合化合物。所述煅烧条件为在温度为500-900℃的范围内保持1-6小时,优选为700℃-850℃范围内保持3-5小时。材料的粒度d50为1-15um,优选为3-10um。

[0064]

由上述制备方法制备得到的核壳结构稀土锰/铈锆复合化合物,可与铈锆复合氧化物形成核壳结构的包含莫来石结构remn

a

o

b

氧化物,通过界面效应增强铈锆材料的储氧性能,从而提高对no的氧化率。可通过调控remn

a

o

b

氧化物与铈锆材料的比例,以满足不同柴油车doc催化剂对储氧材料储氧量、耐热性能的使用要求。

[0065]

本发明实施例的第四方面提供了一种催化剂,包括上述的核壳结构稀土锰/铈锆复合化合物。该催化剂用于柴油车doc催化剂,提高了储氧材料的储氧量,有助于氧化no,从而提高no向no2转化的氧化率。

[0066]

下面通过具体的实施例对本发明进行进一步的说明。

[0067]

实施例1

[0068]

0.10cemn2o

5-0.90ce

0.4

zr

0.6

o

1.95

:

[0069]

分别量取10ml浓度为1.5mol/l cecl3溶液和20ml浓度为1.5mol/l mncl2溶液将两溶液倒入100ml烧杯中,磁力搅拌10min。称取45g配分为ce

0.4

zr

0.6

o

1.95

的铈锆固体粉末,将其加入盛有405ml去离子水的烧杯中,磁力搅拌30min,形成分散均匀的浆料。将混合好的铈锰溶液加入到上述浆料中,磁力搅拌10min。量取43ml 2.5mol/l naoh溶液,逐滴加入上述混有铈锰溶液的浆料中并维持磁力搅拌,时间为1h。naoh溶液加完后,再继续搅拌10min,然后加入30%的h2o

2 4ml,继续搅拌30min。过滤上述沉淀物,用去离子水洗涤干净,在160℃烘箱中干燥24h,然后在马弗炉中750℃煅烧5h后,取出,研磨即得产物,d50=3.2um。

[0070]

将以上制得的复合化合物,取0.1g置于chembet pulsar tpr/tpd型化学吸附仪中,通过氧气脉冲法测试样品储放氧性能,具体方法为先用he吹扫并升温至150℃,继续升温至800℃后用10%h2/ar还原1h,在he气流中将反应器的温度降至500℃,并将残余的h2吹

扫干净,然后在500℃脉冲进入高纯o2,通过统计消耗o2峰面积计算总的储氧量为821umol o2/g。

[0071]

实施例2

[0072]

0.15ymn2o

5-0.85ce

0.3

zr

0.6

la

0.1

o

1.92

:

[0073]

分别量取18ml浓度为1.5mol/l ycl3溶液和36ml浓度为1.5mol/l mncl2溶液将两溶液倒入200ml烧杯中,磁力搅拌10min。称取42.5g配分为ce

0.3

zr

0.6

la

0.1

o

1.92

的铈锆固体粉末,将其加入盛有240ml去离子水的烧杯中,磁力搅拌30min,形成分散均匀的浆料。将混合好的钇锰溶液加入到上述浆料中,磁力搅拌10min。量取80ml 2mol/l naoh溶液,逐滴加入上述混有钇锰溶液的浆料中并维持磁力搅拌,时间为1h。naoh溶液加完后,再继续搅拌10min,然后加入30%的h2o

2 6ml,继续搅拌30min。过滤上述沉淀物,用去离子水洗涤干净,在170℃烘箱中干燥24h,然后在马弗炉中800℃煅烧5h后,取出,研磨即得产物,d50=1.3um。

[0074]

将以上制得的复合化合物,采用与实施例1中同样的储氧量测试方法,通过统计消耗o2峰面积计算总的储氧量为857umol o2/g。

[0075]

实施例3

[0076]

0.2lamn2o

5-0.8ce

0.4

zr

0.5

la

0.05

pr

0.05

o

1.93

:

[0077]

分别量取21ml浓度为1.5mol/l lacl3溶液和42ml浓度为1.5mol/l mncl2溶液,将两溶液倒入200ml烧杯中,磁力搅拌10min。称取40g配分为ce

0.4

zr

0.5

la

0.05

pr

0.05

o

1.93

的铈锆固体粉末,将其加入盛有160ml去离子水的烧杯中,磁力搅拌30min,形成分散均匀的浆料。将混合好的镧锰溶液加入到上述浆料中,磁力搅拌10min。量取100ml 1.5mol/l naoh溶液,逐滴加入上述混有镧锰溶液的浆料中并维持磁力搅拌,时间为1h。naoh溶液加完后,再继续搅拌10min,然后加入30%的h2o

2 7ml,继续搅拌30min。过滤上述沉淀物,用去离子水洗涤干净,在180℃烘箱中干燥24h,然后在马弗炉中850℃煅烧4h后,取出,研磨即得产物,d50=4.5um。

[0078]

将以上制得的复合化合物,采用与实施例1中同样的储氧量测试方法,通过统计消耗o2峰面积计算总的储氧量为894umol o2/g。

[0079]

实施例4

[0080]

0.25smmn2o

5-0.75ce

0.2

zr

0.7

la

0.03

nd

0.07

o

1.94

[0081]

分别量取25ml浓度为1.5mol/l smcl3溶液和50ml浓度为1.5mol/l mncl2溶液,将两溶液倒入200ml烧杯中,磁力搅拌10min。称取37.5g配分为ce

0.2

zr

0.7

la

0.03

nd

0.07

o

1.94

的铈锆固体粉末,将其加入盛有115ml去离子水的烧杯中,磁力搅拌30min,形成分散均匀的浆料。将混合好的钐锰溶液加入到上述浆料中,磁力搅拌10min。量取150ml 1mol/l naoh溶液,逐滴加入上述混有钐锰溶液的浆料中并维持磁力搅拌,时间为1h。naoh溶液加完后,再继续搅拌10min,然后加入30%的h2o

2 8ml,继续搅拌30min。过滤上述沉淀物,用去离子水洗涤干净,在180℃烘箱中干燥24h,然后在马弗炉中750℃煅烧3h后,取出,研磨即得产物,d50=15.0um。

[0082]

将以上制得的复合化合物,采用与实施例1中同样的储氧量测试方法,测得总的储氧量为924umol o2/g。

[0083]

实施例5

[0084]

0.3la

0.33

sm

0.67

mn2o

5-0.7ce

0.6

zr

0.3

la

0.05

y

0.05

o

1.96

[0085]

分别量取10ml浓度为1.5mol/l lano3溶液和20ml浓度为1.5mol/l sm(no3)3溶液以及60ml浓度为1.5mol/l mn(no3)2溶液,将三溶液倒入200ml烧杯中,磁力搅拌10min。称取35g配分为ce

0.6

zr

0.3

la

0.05

y

0.05

o

1.96

的铈锆固体粉末,将其加入盛有150ml去离子水的烧杯中,磁力搅拌30min,形成分散均匀的浆料。将混合好的镧钐锰溶液加入到上述浆料中,磁力搅拌10min。量取110ml 3mol/l naoh溶液,逐滴加入上述混有镧钐锰溶液的浆料中并维持磁力搅拌,时间为1h。naoh溶液加完后,再继续搅拌10min,然后加入30%的h2o

2 10ml,继续搅拌30min。过滤上述沉淀物,用去离子水洗涤干净,在190℃烘箱中干燥24h,然后在马弗炉中500℃煅烧6h后,取出,研磨即得产物,d50=10.8um。

[0086]

将以上制得的复合化合物,采用与实施例1中同样的储氧量测试方法,测得总的储氧量为957umol o2/g。

[0087]

实施例6

[0088]

0.3la

0.2

ce

0.2

y

0.6

mn2o

5-0.7ce

0.4

zr

0.5

la

0.02

nd

0.05

y

0.03

o

1.97

[0089]

分别量取8ml浓度为1.5mol/l lano3溶液和8ml浓度为1.5mol/l ce(no3)3溶液以及24ml浓度为1.5mol/l mn(no3)2溶液,将三溶液倒入100ml烧杯中,磁力搅拌10min。称取35g配分为ce

0.4

zr

0.5

la

0.02

nd

0.05

y

0.03

o

1.97

的铈锆固体粉末,将其加入盛有85ml去离子水的烧杯中,磁力搅拌30min,形成分散均匀的浆料。将混合好的镧铈钇锰溶液加入到上述浆料中,磁力搅拌10min。量取84ml 5mol/l氨水,逐滴加入上述混有镧铈钇锰溶液的浆料中并维持磁力搅拌,时间为1h。naoh溶液加完后,再继续搅拌10min,然后加入30%的h2o

2 13ml,继续搅拌30min。过滤上述沉淀物,用去离子水洗涤干净,在190℃烘箱中干燥24h,然后在马弗炉中900℃煅烧1h后,取出,研磨即得产物,d50=4.2um。

[0090]

将以上制得的复合化合物,采用与实施例1中同样的储氧量测试方法,测得总的储氧量为997umol o2/g。

[0091]

实施例7

[0092]

0.3y

0.5

mno

2.5-0.7ce

0.4

zr

0.5

la

0.05

y

0.05

o

1.92

[0093]

分别量取15ml浓度为1.5mol/l yno3溶液和24ml浓度为1.5mol/l mn(no3)2溶液,将三溶液倒入100ml烧杯中,磁力搅拌10min。称取35g配分为ce

0.4

zr

0.5

la

0.05

y

0.05

o

1.92

的铈锆固体粉末,将其加入盛有65ml去离子水的烧杯中,磁力搅拌30min,形成分散均匀的浆料。将混合好的钇锰溶液加入到上述浆料中,磁力搅拌10min。量取840ml 0.5mol/l氨水,逐滴加入上述混有钇锰溶液的浆料中并维持磁力搅拌,时间为1h。naoh溶液加完后,再继续搅拌10min,然后加入30%的h2o

2 13ml,继续搅拌30min。过滤上述沉淀物,用去离子水洗涤干净,在200℃烘箱中干燥24h,然后在马弗炉中800℃煅烧5h后,取出,研磨即得产物,d50=5.3um。

[0094]

将以上制得的复合化合物,采用与实施例1中同样的储氧量测试方法,测得总的储氧量为1002umol o2/g。

[0095]

实施例8

[0096]

0.25ce

0.5

ymn3o

7.5-0.75ce

0.2

zr

0.7

la

0.05

nd

0.05

o

1.94

[0097]

分别量取17ml浓度为1.5mol/l cecl3溶液和33ml浓度为1.5mol/l的ycl3溶液以及50ml浓度为1.5mol/l mncl2溶液,将两溶液倒入200ml烧杯中,磁力搅拌10min。称取37.5g

配分为ce

0.2

zr

0.7

la

0.05

nd

0.05

o

1.94

的铈锆固体粉末,将其加入盛有55ml去离子水的烧杯中,磁力搅拌30min,形成分散均匀的浆料。将混合好的铈钇锰溶液加入到上述浆料中,磁力搅拌10min。量取103ml2.5mol/l naoh溶液,逐滴加入上述混有铈钇锰溶液的浆料中并维持磁力搅拌,时间为1h。naoh溶液加完后,再继续搅拌10min,然后加入30%的h2o

2 8ml,继续搅拌30min。过滤上述沉淀物,用去离子水洗涤干净,在200℃烘箱中干燥24h,然后在马弗炉中810℃煅烧4h后,取出,研磨即得产物,d50=6.9um。

[0098]

将以上制得的复合化合物,采用与实施例1中同样的储氧量测试方法,测得总的储氧量为921umol o2/g。

[0099]

实施例9

[0100]

0.2la

1.25

mn

2.5

o

7.25-0.8ce

0.4

zr

0.5

la

0.05

pr

0.05

o

1.93

:

[0101]

分别量取21ml浓度为1.5mol/l lacl3溶液和42ml浓度为1.5mol/l mncl2溶液,将两溶液倒入200ml烧杯中,磁力搅拌10min。称取40g配分为ce

0.4

zr

0.5

la

0.05

pr

0.05

o

1.93

的铈锆固体粉末,将其加入盛有45ml去离子水的烧杯中,磁力搅拌30min,形成分散均匀的浆料。将混合好的镧锰溶液加入到上述浆料中,磁力搅拌10min。量取105ml 2mol/l naoh溶液,逐滴加入上述混有镧锰溶液的浆料中并维持磁力搅拌,时间为1h。naoh溶液加完后,再继续搅拌10min,然后加入30%的h2o

2 7ml,继续搅拌30min。过滤上述沉淀物,用去离子水洗涤干净,在210℃烘箱中干燥24h,然后在马弗炉中820℃煅烧5h后,取出,研磨即得产物,d50=7.6um。

[0102]

将以上制得的复合化合物,采用与实施例1中同样的储氧量测试方法,通过统计消耗o2峰面积计算总的储氧量为894umol o2/g。

[0103]

实施例10

[0104]

0.15ce

0.4

sm

0.4

mn

1.6

o

4-0.85ce

0.3

zr

0.6

la

0.1

o

1.92

:

[0105]

分别量取9ml浓度为1.5mol/l cecl3溶液和9ml的smcl3溶液以及36ml浓度为1.5mol/l mncl2溶液将两溶液倒入200ml烧杯中,磁力搅拌10min。称取42.5g配分为ce

0.3

zr

0.6

la

0.1

o

1.92

的铈锆固体粉末,将其加入盛有45ml去离子水的烧杯中,磁力搅拌30min,形成分散均匀的浆料。将混合好的铈钐锰溶液加入到上述浆料中,磁力搅拌10min。量取100ml 1.5mol/l naoh溶液,逐滴加入上述混有铈钐锰溶液的浆料中并维持磁力搅拌,时间为1h。naoh溶液加完后,再继续搅拌10min,然后加入30%的h2o

2 6ml,继续搅拌30min。过滤上述沉淀物,用去离子水洗涤干净,在210℃烘箱中干燥24h,然后在马弗炉中820℃煅烧3h后,取出,研磨即得产物,d50=8.5um。

[0106]

将以上制得的复合化合物,采用与实施例1中同样的储氧量测试方法,通过统计消耗o2峰面积计算总的储氧量为899umol o2/g。

[0107]

实施例11

[0108]

0.10ce

0.5

y

0.5

mn2o

5-0.90ce

0.4

zr

0.6

o

1.96

[0109]

分别量取7.5ml浓度为2mol/l ce(no3)3溶液和7.5ml浓度为2mol/l的y(no3)3溶液以及15ml浓度为4.5mol/l mn(no3)2溶液倒入100ml烧杯中,磁力搅拌10min。称取90g配分为0.90ce

0.4

zr

0.6

o

1.96

的铈锆固体粉末于250ml烧杯中,将ce、mn溶液逐滴加入到搅拌状态的铈锆粉末里,待液体加入完毕后,搅拌10min,然后在220℃烘箱中干燥24h,然后在马弗炉中850℃煅烧5h后,取出,研磨即得产物,d50=9.2um。

[0110]

将以上制得的复合化合物,采用与实施例1中同样的储氧量测试方法,测得总的储氧量为987umol o2/g。

[0111]

实施例12

[0112]

0.3la

0.1

ce

0.1

y

0.8

mn2o

5-ce

0.4

zr

0.5

la

0.05

y

0.05

o

1.89

[0113]

分别量取2.5ml浓度为2mol/l la(no3)3溶液和2.5ml浓度为2mol/l的ce(no3)3溶液和10ml浓度为4mol/l的y(no3)3溶液以及23ml浓度为4.5mol/l mn(no3)2溶液倒入100ml烧杯中,磁力搅拌10min。称取35g配分为ce

0.4

zr

0.5

la

0.05

y

0.05

o

1.89

的铈锆固体粉末于250ml烧杯中,将la、ce、y、mn溶液逐滴加入到搅拌状态的铈锆粉末里,待液体加入完毕后,搅拌10min,然后在220℃烘箱中干燥24h,然后在马弗炉中850℃煅烧5h后,取出,研磨即得产物,d50=3.6um。

[0114]

将以上制得的复合化合物,采用与实施例1中同样的储氧量测试方法,测得总的储氧量为1017umol o2/g。

[0115]

实施例13

[0116]

0.25ce

0.5

smmn3o

7.5-0.75ce

0.2

zr

0.7

la

0.03

nd

0.07

o

1.9

[0117]

分别量取4ml浓度为3mol/l的ce(no3)3溶液和8ml浓度为3mol/l sm(no3)3溶液以及15ml浓度为5mol/l mn(no3)2溶液,倒入200ml烧杯中,磁力搅拌10min。称取37.5g配分为ce

0.2

zr

0.7

la

0.03

nd

0.07

o

1.9

的铈锆固体粉末于250ml烧杯中,将sm、mn混合溶液逐滴加入到搅拌状态的铈锆粉末里,待液体加入完毕后,搅拌10min,在180℃烘箱中干燥24h,然后在马弗炉中750℃煅烧5h后,取出,研磨即得产物,d50=3.9um。

[0118]

将以上制得的复合化合物,采用与实施例1中同样的储氧量测试方法,测得总的储氧量为1067umol o2/g。

[0119]

实施例14

[0120]

0.3pr3mn5o

12-0.7ce

0.6

zr

0.3

la

0.05

y

0.05

o

1.98

[0121]

分别量取18ml浓度为3mol/l sm(no3)3溶液和18ml浓度为5mol/l mn(no3)2溶液,倒入200ml烧杯中,磁力搅拌10min。称取35g配分为ce

0.6

zr

0.3

la

0.05

y

0.05

o

1.98

的铈锆固体粉末于250ml烧杯中,将pr、mn混合溶液逐滴加入到搅拌状态的铈锆粉末里,待液体加入完毕后,搅拌10min,取出后在200℃烘箱中干燥24h,然后在马弗炉中850℃煅烧5h后,取出,研磨即得产物,研磨即得产物,d50=4.6um。

[0122]

将以上制得的复合化合物,采用与实施例1中同样的储氧量测试方法,测得总的储氧量为914umol o2/g。

[0123]

由以上实施例可得出,按照本发明实施例的莫来石结构稀土锰-铈锆复合化合物的配比及制备方法制备得到的储氧材料具有高储氧性能,其储氧量都不低于800umol o2/g。

[0124]

实施例15

[0125]

如图3所示,采用本发明方法制备得到的0.3ymn2o

5-0.7ce

40

zr

50

la5pr5o

1.95

的x射线衍射图,从图中可以看出,得到的产物结构为莫来石结构和铈锆结构的复合结构。

[0126]

实施例16

[0127]

将制得的0.3ymn2o

5-0.7ce

40

zr

50

la5pr5o

1.95

复合化合物取50mg,置于微反应器中进行催化剂活性评价试验,通过红外气体分析仪(mks)记录对应温度下no、no2及no

x

的含量,从

而计算出no的转化率。具体试验条件如下:体积组成:氧气10%;一氧化氮100ppm;氮气:总流量为150ml/min,用作平衡气。温度设置:以20℃/min的速度从室温升至400℃。t

50

=252℃。

[0128]

对比例1

[0129]

ce

40

zr

50

la5pr5o

1.95

,采用与实施例1同样的储氧量测试方法,通过统计消耗o2峰面积计算总的储氧量为498umol o2/g。

[0130]

综上所述,本发明实施例提供了一种核壳结构稀土锰/铈锆复合化合物及制备方法,以及包括该复合化合物的催化剂,该复合化合物由含有莫来石结构的稀土锰氧化物材料与掺杂有稀土元素的铈锆材料复合制成,该制备方法将原料经过混合干燥、煅烧和粉碎等步骤,最终形成核壳结构稀土锰/铈锆复合化合物。通过本发明实施例的制备方法制备得到核壳结构稀土锰/铈锆复合化合物,可在铈锆表面形成核壳结构的包含莫来石结构remn

a

o

b

化合物,通过界面效应增强铈锆材料的储氧性能,从而提高对no的氧化率。

[0131]

应当理解的是,本发明的上述具体实施方式仅仅用于示例性说明或解释本发明的原理,而不构成对本发明的限制。因此,在不偏离本发明的精神和范围的情况下所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。此外,本发明所附权利要求旨在涵盖落入所附权利要求范围和边界、或者这种范围和边界的等同形式内的全部变化和修改例。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1