一种合成气制油钴基催化剂的制备方法与流程

1.本发明属于催化剂领域,具体涉及一种合成气制油钴基催化剂的制备方法和应用。

背景技术:

2.我国能源资源的基本特点为“富煤、贫油、少气”。随着我国经济的持续高速发展,我国石油对外依存度持续增长,2017年已高达67%,成为我国经济持续发展的瓶颈之一。在未来较长的一个时期内,煤炭仍将是我国的主体能源。煤经合成气(h2和co的混合气)的fischer-tropsch synthesis(简称f-t合成)过程制取洁净液体燃料和高附加值化学品是重要的化工过程,被誉为21世纪最有发展前途最有优势的生产燃料和化工产品的新技术之一,可以生产石脑油、柴油和重质蜡等烃类产品,在国民经济中有着重要应用。如f-t合成生产的高品质柴油,具有十六烷值高(>70)、不含硫、氮和芳烃等优点,可以直接作为超清洁/超低排放车用柴油,品质超过世界燃料规格中的第三类柴油质量建议标准要求,也可以作为调和组分添加到现行的大量低品质柴油中。因此,煤经合成气费托合成制油,对于缓解我国石油供应不足,实现石油化工原料替代、油品清洁化和煤炭清洁高效利用,保障国家能源安全具有重要的意义。

3.费托合成钴基催化剂有很多不同制备方法,其目的是提高催化剂合成油的活性以及合成c

5+

烃选择性。

4.专利zl01136889.6和zl200710100236.2公开了负载钴基催化剂(co/ac)一步法合成液体石脑油和柴油段馏分的技术。

5.专利us4542122提供了一种合成气制油的co-th/sio2催化剂。

6.本发明提供了一种合成气制油钴基催化剂的制备方法,通过该方法可提高催化剂活性和c

5+

烃选择性。

7.技术方案为:

8.采用浸渍方法制备催化剂,浸渍溶液包括可溶性的钴盐和助剂溶液,以及水溶性有机物溶液。水溶性有机物溶液为一种或几种乙二醇、丙三醇、聚乙二醇和羟乙基纤维素的水溶液。将制成的混合溶液浸渍在载体上,经烘干、焙烧后制得催化剂氧化物前驱体,再经氢气还原制得活化态金属钴基催化剂。

9.载体为活性炭、sio2、al2o3和mgo中的一种或几种。活性组分为金属co,催化剂中活性组分的质量分数为5.0~35.0wt%,优选的活性组分质量分数为7.0~25.0wt%。助剂为zr、mn、cr、re、pt、pd和ru中的一种或几种,催化剂中助剂的质量分数为0.2~5.0wt%,优选的助剂质量分数为0.3~2.0wt%。水溶性有机物溶液为乙二醇、丙三醇、聚乙二醇和羟乙基纤维素中一种或几种的水溶液,催化剂制备过程浸渍液中水溶性有机物的浓度为0.001~1.0wt%,优选的水溶性有机物的浓度为0.005~0.8wt%。

10.活性炭、sio2、al2o3和mgo载体的比表面积为100~1000m2/g,优选的比表面积为200~600m2/g,平均孔径为3~20nm,优选的平均孔径为4~10nm,孔容为0.4~2.0ml/g,优

选的孔容为0.6~1.0ml/g。

11.钴的可溶性盐溶液为硝酸钴、草酸钴、醋酸钴和柠檬酸钴溶液中的一种。

12.助剂的可溶性盐溶液为硝酸盐溶液。

13.水溶性有机物溶液为水溶液。

14.浸渍时,对于难于溶解的盐溶液,选择适当温度加热。活性组分盐溶液、助剂盐溶液、以及水溶性有机物溶液的加入没有顺序要求。

15.浸渍后的催化剂前驱体的预处理包括干燥、焙烧和还原三个步骤,这三个步骤连续进行可避免水溶性有机物的分解和高温结焦。

16.首先,将催化剂前驱体在室温下阴干,在333~348k的温度下,空气气氛中,烘干10~40小时。

17.然后,在固定床反应器或流化床反应器中进行焙烧和还原。

18.焙烧步骤为:在惰性气氛(氮气、氩气、氦气中的一种或二种以上)或含氧气氛(空气或氧气中的一种或二种、或空气或氧气中的一种或二种与惰性气体的混合气,惰性气氛为氮气、氩气、氦气中的一种或二种以上,氧气体积含量为5~100%)中453~623k的温度下焙烧2~10小时,压力为常压,空速300~1000h-1

;优选的焙烧条件为温度503~613k,时间4~8小时,空速500~800h-1

。

19.还原步骤为:焙烧后切换含氢气氛进行还原处理,含氢气氛为纯h2或h2与惰性气体(氮气、氩气、氦气中的一种或二种以上)的混合气,h2体积含量为5~100%,温度573~773k,时间10~30小时,压力0.1~1.0mpa,空速500~1000h-1

;优选的还原条件为温度633~713k,时间12~24小时,压力0.2~0.6mpa,空速700~900h-1

。

20.制备得到的钴基催化剂用于合成气制油的反应,反应器为固定床反应器或浆态床反应器。原料气为合成气(h2和co的混合气),h2/co摩尔比为1.0~3.0,反应条件为:温度为473~513k,压力为2.0~4.0mpa,空速为1000~4000h-1

。优选的反应条件为:h2/co的摩尔比为1.8~2.2,温度为490~503k,压力为2.5~3.5mpa,空速为2000~3000h-1

。在催化剂床层进行合成气制油的反应,反应尾气和产物持续出料,生成的液相产物先用热罐收集其重质组分,再用冷阱收集其轻质组分,热罐温度维持在383~413k,冷阱温度维持在278~283k。

具体实施方式

21.实施例1

22.采用sio2作为催化剂载体。比表面积和孔径分布测定在quantachrome公司的as-1型吸附仪上进行。所测得的sio2的比表面积为263m2/g,平均孔径分别为10nm,孔容分别为1.3ml/g。

23.催化剂a的组成为15co2cr/sio2,其中,金属co的重量百分含量为15wt%,助剂cr的重量百分含量为2wt%。以20~40目sio2为载体,采用的水溶性有机物为乙二醇,催化剂按照下述步骤制备。

24.分别称取8.90克co(no3)2·

6h2o溶解于5克去离子水中、1.54克cr(no3)3·

9h2o溶解于4克去离子水、0.5克乙二醇溶解于1克去离子水中,将3种溶液充分混合均匀,称取10克sio2,采用常规浸渍法将混合溶液负载在sio2载体上。室温下阴干,在烘箱中343k温度下烘干10小时,得到15co2cr/sio2的催化剂前驱体。

25.取3ml催化剂前驱体,装填在固定床反应器中,固定床反应器的内径为9mm,长度为40mm,对催化剂前驱体进行焙烧、还原,具体为:

26.1)焙烧:通入空气进行焙烧,压力为常压,空速为500h-1

,焙烧温度603k,时间为6小时;

27.2)还原:降至室温后,切换纯氢进行还原处理,压力为常压,空速为1000h-1

,还原温度673k,时间为10小时,从而制得组成为15co2cr/sio2的活化态催化剂a。

28.实施例2

29.催化剂b的组成为15co2zr/sio2,其中,金属co的重量百分含量为15wt%,助剂zr的重量百分含量为2wt%。以20~40目sio2为载体,采用的水溶性有机物为丙三醇,催化剂按照下述步骤制备。

30.称取8.92克co(no3)2·

6h2o溶解于5克去离子水,称取5克去离子水,加热至353k,加入0.90克zr(no3)4·

5h2o,搅拌至完全溶解,称取0.1克丙三醇溶解于1克去离子水中,将3种溶液充分混合均匀,称取10克sio2,采用常规浸渍法将混合溶液负载在sio2载体上。室温下阴干,在烘箱中338k温度下烘干10小时,得到15co2zr/sio2的催化剂前驱体。

31.取3ml催化剂前驱体,装填在固定床反应器中,固定床反应器的内径为9mm,长度为40mm,对催化剂前驱体进行焙烧、还原,具体为:

32.1)焙烧:通入空气进行焙烧,压力为常压,空速为300h-1

,焙烧温度613k,时间为4小时;

33.2)还原:降至室温后,切换纯氢进行还原处理,压力为常压,空速为1000h-1

,还原温度653k,时间为15小时,从而制得组成为15co2zr/sio2的活化态催化剂b。

34.实施例3

35.采用活性炭(ac)作为催化剂载体。比表面积和孔径分布测定在quantachrome公司的as-1型吸附仪上进行。所测得的ac的比表面积为650m2/g,平均孔径为3.9nm,孔容为0.69ml/g。

36.催化剂c的组成为10co1zr/ac,其中,金属co的重量百分含量为10wt%,助剂zr的重量百分含量为1wt%。以20~40目ac为载体,采用的水溶性有机物为乙二醇,催化剂按照下述步骤制备。

37.称取5.55克co(no3)2·

6h2o溶解于8克去离子水,称取5克去离子水,加热至353k,加入0.42克zr(no3)4·

5h2o,搅拌至完全溶解,0.8克乙二醇溶解于1克去离子水中,将3种溶液充分混合均匀,称取10克ac,采用常规浸渍法将混合溶液负载在ac载体上。室温下阴干,在烘箱中333k温度下烘干10小时,得到10co1zr/ac的催化剂前驱体。

38.取3ml催化剂前驱体,装填在固定床反应器中,固定床反应器的内径为9mm,长度为40mm,对催化剂前驱体进行焙烧、还原处理,具体为:

39.1)焙烧:通入氮气进行焙烧,压力为常压,空速为500h-1

,焙烧温度593k,时间为10小时;

40.2)还原:降至室温后,切换50%h2/n2(h2:n2=1:1,体积比)进行还原处理,压力为常压,空速为1500h-1

,还原温度703k,时间为12小时,从而制得组成为10co1zr/ac的活化态催化剂c。

41.实施例4

42.采用al2o3作为催化剂载体。比表面积和孔径分布测定在quantachrome公司的as-1型吸附仪上进行。所测得的al2o3的比表面积为260m2/g,平均孔径为6.7nm,孔容为1.1ml/g。

43.催化剂a的组成为20co1ru/al2o3,其中,金属co的重量百分含量为20wt%,助剂ru的重量百分含量为1wt%。以20~40目al2o3为载体,采用的水溶性有机物为聚乙二醇,催化剂按照下述步骤制备。

44.称取12.5克co(no3)2·

6h2o溶解于5克去离子水,称取2克去离子水,加入0.34克rucl3·

nh2o(ru含量≥37%),搅拌至完全溶解,0.8克聚乙二醇溶解于1克去离子水中,将3种溶液充分混合均匀,称取10克al2o3,采用常规浸渍法将混合溶液负载在al2o3载体上。室温下阴干,在烘箱中343k温度下烘干10小时,得到20co1ru/al2o3的催化剂前驱体。

45.取3ml催化剂前驱体,装填在固定床反应器中,固定床反应器的内径为9mm,长度为40mm,对催化剂前驱体进行焙烧、还原处理后,再依次进行h2/co的混合气氛、co气氛和h2气氛下处理,具体为:

46.1)焙烧:通入空气进行焙烧,压力为常压,空速为500h-1

,焙烧温度613k,时间为10小时;

47.2)还原:降至室温后,切换10%h2/n2(h2:n2=1:9,体积比)进行还原处理,压力为常压,空速为1500h-1

,还原温度683k,时间为5小时,从而制得组成为20co1ru/al2o3的活化态催化剂d。

48.实施例5

49.催化剂e的组成为20co0.2pt/al2o3,其中,金属co的重量百分含量为20wt%,助剂pt的重量百分含量为0.2wt%。以20~40目al2o3为载体,采用的水溶性有机物为羟乙基纤维素,催化剂按照下述步骤制备。

50.称取12.4克co(no3)2·

6h2o溶解于5克去离子水,称取2克去离子水,加入0.06克h2ptci6·

6h2o,搅拌至完全溶解,称取2克去离子水,加热至353k,加入0.02克羟乙基纤维素,搅拌至完全溶解,3种溶液充分混合均匀,室温下阴干,称取10克al2o3,采用常规浸渍法将混合溶液负载在al2o3载体上。室温下阴干,在烘箱中333k温度下烘干10小时,得到20co0.1pt/al2o3的催化剂前驱体。

51.取3ml催化剂前驱体,装填在固定床反应器中,固定床反应器的内径为9mm,长度为40mm,对催化剂前驱体进行焙烧、还原,具体为:

52.1)焙烧:通入空气进行焙烧,压力为常压,空速为500h-1

,焙烧温度613k,时间为10小时;

53.2)还原:降至室温后,切换30%h2/n2(h2:n2=3:7,体积比)进行还原处理,压力为常压,空速为1500h-1

,还原温度683k,时间为5小时,从而制得组成为20co0.2pt/al2o3的活化态催化剂e。

54.实施例6

55.采用mgo作为催化剂载体。比表面积和孔径分布测定在quantachrome公司的as-1型吸附仪上进行。所测得的mgo的比表面积为175m2/g,平均孔径为5.6nm,孔容为0.85ml/g。

56.催化剂f的组成为12co0.3re/mgo,其中,金属co的重量百分含量为12wt%,助剂re的重量百分含量为0.3wt%。以20~40目mgo为载体,采用的水溶性有机物为聚乙二醇,催化剂按照下述步骤制备。

57.称取6.75克co(no3)2·

6h2o溶解于7克去离子水,称取2克去离子水,加热至353k,加入0.05克nh4reo4,搅拌至完全溶解,称取3克去离子水,加热至353k,加入0.02克羟乙基纤维素,搅拌至完全溶解,3种溶液充分混合均匀,室温下阴干,称取10克mgo,采用常规浸渍法将混合溶液负载在mgo载体上。室温下阴干,在烘箱中343k温度下烘干10小时,得到12co0.3re/mgo的催化剂前驱体。

58.取3ml催化剂前驱体,装填在固定床反应器中,固定床反应器的内径为9mm,长度为40mm,对催化剂前驱体进行焙烧、还原,具体为:

59.1)焙烧:通入空气进行焙烧,压力为常压,空速为500h-1

,焙烧温度603k,时间为10小时;

60.2)还原:降至室温后,切换纯氢进行还原处理,压力为常压,空速为1000h-1

,还原温度683k,时间为5小时,从而制得组成为12co0.3re/mgo的活化态催化剂f。

61.实施例7

62.采用活性炭作为催化剂载体。催化剂g的组成为15co2zr0.2pt/ac,其中,金属co的重量百分含量为15wt%,助剂zr的重量百分含量为2wt%,pt的重量百分含量为0.2%。以20~40目ac为载体,采用的水溶性有机物为聚乙二醇,催化剂按照下述步骤制备。

63.称取8.92克co(no3)2·

6h2o溶解于5克去离子水,称取5克去离子水,加热至353k,加入0.90克zr(no3)

·

5h2o,搅拌至完全溶解,称取1克去离子水,加入0.06克h2ptci6·

6h2o,搅拌至完全溶解,称取0.2克聚乙二醇溶解于1克去离子水中,将以上4种溶液充分混合均匀,称取10克ac,采用常规浸渍法将混合溶液负载在ac载体上。室温下阴干,在烘箱中333k温度下烘干15小时,得到15co2zr0.2pt/ac的催化剂前驱体。

64.取3ml催化剂前驱体,装填在固定床反应器中,固定床反应器的内径为9mm,长度为40mm,对催化剂前驱体进行焙烧、还原,具体为:

65.1)焙烧:通入氮气进行焙烧,压力为常压,空速为300h-1

,焙烧温度613k,时间为4小时;

66.2)还原:降至室温后,切换纯氢进行还原处理,压力为常压,空速为1200h-1

,还原温度693k,时间为20小时,从而制得组成为15co2zr0.2pt/ac的活化态催化剂g。

67.实施例8

68.采用sio2作为催化剂载体。催化剂g的组成为20co0.5ru0.2re/sio2,其中,金属co的重量百分含量为20wt%,助剂ru的重量百分含量为0.5wt%,re的重量百分含量为0.2wt%。以20~40目sio2为载体,采用的水溶性有机物为丙三醇和羟乙基纤维素,催化剂按照下述步骤制备。

69.称取12.42克co(no3)2·

6h2o溶解于5克去离子水,称取5克去离子水,加入0.34克rucl3·

nh2o(ru含量≥37%),搅拌至完全溶解,称取2克去离子水,加热至353k,加入0.017克nh4reo4,搅拌至完全溶解,称取0.3克丙三醇溶解于1克去离子水中,称取3克去离子水,加热至353k,加入0.02克羟乙基纤维素,搅拌至完全溶解,将以上5种溶液充分混合均匀,称取10克sio2,采用常规浸渍法将混合溶液负载在sio2载体上。室温下阴干,在烘箱中343k温度下烘干15小时,得到20co0.5ru0.2re/sio2的催化剂前驱体。

70.取3ml催化剂前驱体,装填在固定床反应器中,固定床反应器的内径为9mm,长度为40mm,对催化剂前驱体进行焙烧、还原,具体为:

71.1)焙烧:通入空气进行焙烧,压力为常压,空速为600h-1

,焙烧温度613k,时间为8小时;

72.2)还原:降至室温后,切换纯氢进行还原处理,压力为常压,空速为1500h-1

,还原温度663k,时间为10小时,从而制得组成为20co0.5ru0.1re/sio2的活化态催化剂h。

73.对比例1

74.催化剂h的组成为15co2zr/sio2,其中,金属co的重量百分含量为15wt%,助剂zr的含量为2wt%。以20~40目sio2为载体,催化剂按照下述步骤制备。

75.称取8.92克co(no3)2·

6h2o溶解于5克去离子水,称取5克去离子水,加热至353k,加入0.90克zr(no3)4·

5h2o,搅拌至完全溶解,将2种溶液充分混合均匀,称取10克sio2,采用常规浸渍法将混合溶液负载在sio2载体上。室温下阴干,在烘箱中333k温度下烘干20小时,得到15co2zr/sio2的催化剂前驱体。

76.取3ml催化剂前驱体,装填在固定床反应器中,固定床反应器的内径为9mm,长度为40mm,对催化剂前驱体进行焙烧、还原,具体为:

77.1)焙烧:通入氮气进行焙烧,压力为常压,空速为800h-1

,焙烧温度613k,时间为12小时;

78.2)还原:降至室温后,切换纯氢进行还原处理,压力为常压,空速为1000h-1

,还原温度703k,时间为12小时,从而制得组成为15co2zr/sio2的活化态催化剂i。

79.对比例2

80.催化剂i的组成为10co1zr/ac,其中,金属co的重量百分含量为10wt%,助剂zr的重量百分含量为1wt%。以20~40目ac为载体,采用的水溶性有机物为乙二醇,催化剂按照下述步骤制备。

81.称取5.55克co(no3)2·

6h2o溶解于8克去离子水,称取5克去离子水,加热至353k,加入0.42克zr(no3)4·

5h2o,搅拌至完全溶解,将2种溶液充分混合均匀,称取10克ac,采用常规浸渍法将混合溶液负载在ac载体上。室温下阴干,在烘箱中333k温度下烘干10小时,得到10co1zr/ac的催化剂前驱体。

82.取3ml催化剂前驱体,装填在固定床反应器中,固定床反应器的内径为9mm,长度为40mm,对催化剂前驱体进行焙烧、还原处理,具体为:

83.1)焙烧:通入氮气进行焙烧,压力为常压,空速为500h-1

,焙烧温度613k,时间为10小时;

84.2)还原:降至室温后,切换50%h2/n2(h2:n2=1:1,体积比)进行还原处理,压力为常压,空速为1500h-1

,还原温度703k,时间为12小时,从而制得组成为10co1zr/ac的活化态催化剂i。

85.应用例

86.通过上述方法得到的催化剂在co加氢反应合成油中的应用。

87.反应条件:h2和co混合气中h2/co的摩尔比为2:1,温度为483k,压力为3.0mpa,空速为2000h-1

。h2和co混合气连续进料,在催化剂床层进行co加氢反应,反应尾气和产物持续出料,反应生成的液相产物先用热罐收集其重质组分,再用冷阱收集其轻质组分。热罐温度维持在393k,冷阱温度维持在278k。

88.以组成为15co2zr/sio2的催化剂为例,进行说明。浸渍液中加入丙三醇水溶性有

机物制备的催化剂b具有优异的f-t合成油性能,co转化率为41.5%,生成ch4的选择性为9.6%,生成c2~c4气态烃的选择性为9.2%,生成c

5+

烃的选择性为80.9%,全面优于浸渍液中未加入任何水溶性有机物的催化剂i(对比例1)的性能(co转化率为32.8%,生成ch4的选择性为12.8%,生成气态c2~c4烃的选择性为13.9%,生成c

5+

烃的选择性为72.7%)。

89.同样,组成为10co1zr/ac的催化剂,没有加入水溶性有机物制备的催化剂j(对比例2)co转化率为21.6%,生成ch4的选择性为15.3%,生成c2~c4气态烃的选择性为18.7%,生成c

5+

烃的选择性为65.6%。相比较而言,浸渍液中加入有机物乙醇制备的催化剂性能较佳,co转化率为26.5%,生成ch4的选择性为12.6%,生成气态c2~c4烃的选择性为11.7%,生成c

5+

烃的选择性提高至75.5%。

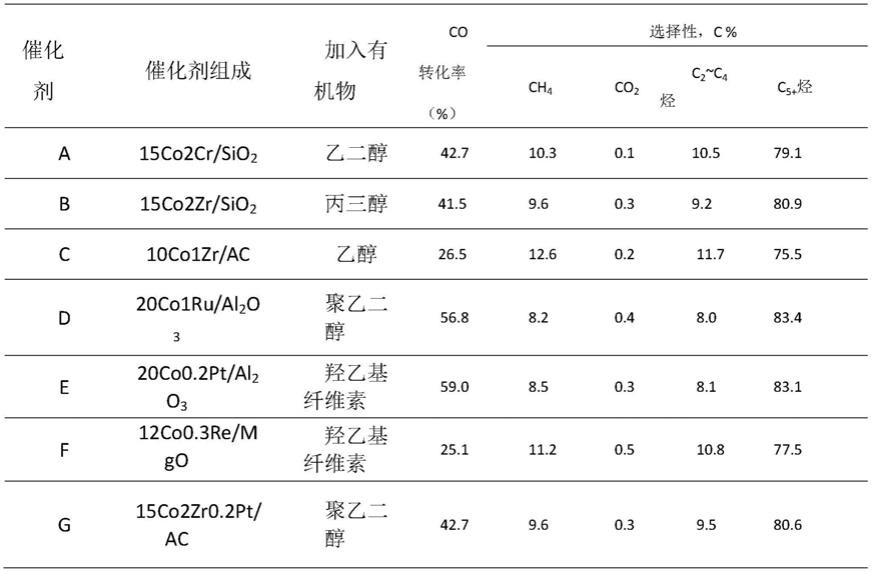

90.根据表1中数据总体来看,浸渍液中没有加入水溶性有机物制备的催化剂性能较差,在浸渍液中加入水溶性有机物制备的催化剂的性能具有优异的性能,其催化剂活性、c

5+

烃的选择性明显提高,ch4以及c2~c4气态烃的选择性明显下降。

91.表1实施例1~8和对比例1~2催化剂的合成气制油反应性能

[0092][0093][0094]

反应条件:温度483k;压力3.0mpa;空速2000h-1

;反应时间48小时。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1