一种蜂窝金属、制备方法及作为催化剂载体的应用

1.本发明涉及催化剂载体技术领域,尤其是涉及一种蜂窝金属、制备方法及作为催化剂载体的应用。

背景技术:

2.常见的整体结构催化剂基体包含两大类:陶瓷蜂窝基体和蜂窝金属基体。相对于陶瓷蜂窝基体而言,金属蜂窝基体具有更薄的壁厚、更大的开孔率、更强的机械强度和抗震性能、更小的热容、更大的传热系数等,在涉及吸热、放热的催化反应体系中得到了广泛的研究和应用。

3.但是蜂窝金属基体与金属氧化物载体涂层的理化性质差异较大,尤其是热膨胀系数,两者相差一个数量级,导致在载体涂层的干燥和焙烧等热处理工艺过程中,极易发生涂层开裂和剥落;并且蜂窝金属基体表面相对比较光滑,无法提供有效的“锚定点”,使得涂层浆料在干燥过程中出现裂纹。

技术实现要素:

4.有鉴于此,本发明提供了一种蜂窝金属、制备方法及作为催化剂载体的应用,能够解决现有的蜂窝金属在高负载量制备过程中容易发生的涂层裂纹的问题。

5.为实现上述目的,本发明提供了如下技术方案:

6.一种蜂窝金属,包括蜂窝金属基体和涂覆在所述蜂窝金属基体表面的氧化铝涂层;

7.所述氧化铝涂层为多层氧化铝涂层;

8.按照远离所述蜂窝金属基体表面的方向所述氧化铝涂层中的氧化铝按粒径由小到大依次设置在所述蜂窝金属基体表面。

9.可选的,蜂窝金属基体为铁铬铝合金(fecral),优选地,蜂窝金属基体为由平板和波纹板交替卷制的整体构型蜂窝状fecral蜂窝金属基体。

10.作为本发明再进一步的方案:所述氧化铝涂层至少包含氧化铝涂层a、氧化铝涂层b和氧化铝涂层c;其中,

11.所述氧化铝涂层a中氧化铝的平均粒径d

50a

为0.5μm~10μm中的任意值;

12.所述氧化铝涂层b中氧化铝的平均粒径d

50b

为2μm~12μm中的任意值;

13.所述氧化铝涂层c中氧化铝的平均粒径d

50c

为5μm~50μm中的任意值;并且

14.d

50a

<d

50b

<d

50c

。

15.可选的,氧化铝涂层a中氧化铝的平均粒径d

50a

的下限独立选自0.5μm、1μm、3μm、5μm、6μm、7μm、8μm、9μm;氧化铝涂层a中氧化铝的平均粒径d

50a

的上限独立选自1μm、3μm、5μm、6μm、7μm、8μm、9μm和10μm。

16.可选的,氧化铝涂层b中氧化铝的平均粒径d

50b

的下限独立选自2μm、4μm、6μm、8μm、10μm;氧化铝涂层b中氧化铝的平均粒径d

50b

的上限独立选自4μm、6μm、8μm、10μm、12μm。

17.可选的,氧化铝涂层c中氧化铝的平均粒径d

50c

的下限独立选自5μm、10μm、20μm、30μm、40μm;氧化铝涂层c中氧化铝的平均粒径d

50c

的上限独立选自10μm、20μm、30μm、40μm、50μm。

18.可选的,所述氧化铝涂层在所述蜂窝金属表面的脱落率不超过5%。

19.所述脱落率采用超声震荡法测得,计算方式如下:

[0020][0021]

其中,ζ为载体涂层超声脱落率,m0为不包含氧化铝涂层的蜂窝金属基体的质量,m1为超声前所述蜂窝金属的总质量,m2为超声后所述蜂窝金属的总质量。

[0022]

本发明还提供一种应用于上述任一种所述蜂窝金属的制备方法,包括以下步骤:

[0023]

步骤1:获得蜂窝金属基体;

[0024]

步骤2:获得至少两种氧化铝涂层浆料;其中,不同的所述氧化铝涂层浆料中含有的氧化铝的平均粒径d

50

不同;

[0025]

步骤3:按照所述氧化铝涂层浆料中所含氧化铝的平均粒径d

50

由小到大的顺序,将所述氧化铝涂层浆料依次涂覆在所述蜂窝金属基体表面,经干燥和焙烧后,得到所述蜂窝金属。

[0026]

作为本发明再进一步的方案:所述步骤2中,所述氧化铝涂层浆料包括至少三种:氧化铝涂层浆料aj、氧化铝涂层浆料bj和氧化铝涂层浆料cj;

[0027]

所述氧化铝涂层浆料aj的制备方法至少包括以下步骤:

[0028]

含有氧化铝源i、无机酸i、有机添加剂i和水的混合物m1研磨得到所述氧化铝涂层浆料aj;

[0029]

所述混合物m1中至少含有:20~50重量份的氧化铝源i、1~10重量份的无机酸i、0.1~6重量份的有机添加剂i和30~70重量份的水;

[0030]

优选地,研磨时间为12~24小时。

[0031]

可选的,氧化铝源i的含量下限独立选自20重量份、25重量份、30重量份、35重量份、40重量份、45重量份;氧化铝源i的含量上限独立选自25重量份、30重量份、35重量份、40重量份、45重量份、50重量份。

[0032]

可选的,无机酸i的含量下限独立选自1重量份、3重量份、5重量份、8重量份、9重量份;无机酸i的含量上限独立选自2重量份、5重量份、7重量份、9重量份、10重量份。

[0033]

可选的,有机添加剂i的含量下限独立选自0.1重量份、1重量份、3重量份、4重量份、5重量份;有机添加剂i的含量上限独立选自2重量份、3重量份、4重量份、5重量份、6重量份。

[0034]

可选的,水的含量下限独立选自30重量份、40重量份、50重量份、60重量份;水的含量上限独立选自40重量份、50重量份、60重量份、70重量份。

[0035]

所述氧化铝涂层浆料aj中氧化铝的平均粒径d

50aj

为0.5μm~10μm中的任意值;

[0036]

可选的,氧化铝涂层浆料aj中氧化铝的平均粒径d

50aj

的下限独立选自0.5μm、1μm、3μm、5μm、6μm、7μm、8μm、9μm;氧化铝涂层浆料aj中氧化铝的平均粒径d

50aj

的上限独立选自1μm、3μm、5μm、6μm、7μm、8μm、9μm和10μm。

[0037]

所述氧化铝涂层浆料cj的制备方法至少包括以下步骤:

[0038]

含有氧化铝源ii、无机酸ii、有机添加剂ii和水的混合物m2研磨得到所述氧化铝涂层浆料cj;

[0039]

所述混合物m2中至少含有:20~50重量份的氧化铝源ii、1~10重量份的无机酸ii、0.1~6重量份的有机添加剂ii和30~70重量份的水;

[0040]

优选地,研磨时间为1~12小时。

[0041]

可选的,氧化铝源ii的含量下限独立选自20重量份、25重量份、30重量份、35重量份、40重量份、45重量份;氧化铝源ii的含量上限独立选自25重量份、30重量份、35重量份、40重量份、45重量份、50重量份。

[0042]

可选的,无机酸ii的含量下限独立选自1重量份、3重量份、5重量份、8重量份、9重量份;无机酸ii的含量上限独立选自2重量份、5重量份、7重量份、9重量份、10重量份。

[0043]

可选的,有机添加剂ii的含量下限独立选自0.1重量份、1重量份、3重量份、4重量份、5重量份;有机添加剂ii的含量上限独立选自2重量份、3重量份、4重量份、5重量份、6重量份。

[0044]

可选的,水的含量下限独立选自30重量份、40重量份、50重量份、60重量份;水的含量上限独立选自40重量份、50重量份、60重量份、70重量份。

[0045]

所述氧化铝涂层浆料cj中氧化铝的平均粒径d

50cj

为5μm~50μm中的任意值;

[0046]

可选的,氧化铝涂层浆料cj中氧化铝的平均粒径d

50cj

的下限独立选自5μm、10μm、20μm、30μm、40μm;氧化铝涂层浆料cj中氧化铝的平均粒径d

50cj

的上限独立选自10μm、20μm、30μm、40μm、50μm。

[0047]

所述氧化铝涂层浆料bj的制备方法至少包括以下步骤:

[0048]

将所述氧化铝涂层浆料aj和所述氧化铝涂层浆料cj混合,得到所述氧化铝涂层浆料bj;所述氧化铝涂层浆料bj中氧化铝的平均粒径d

50bj

为2μm~12μm中的任意值;

[0049]

可选的,氧化铝涂层浆料bj中氧化铝的平均粒径d

50bj

的下限独立选自2μm、4μm、6μm、8μm、10μm;氧化铝涂层浆料bj中氧化铝的平均粒径d

50bj

的上限独立选自4μm、6μm、8μm、10μm、12μm。

[0050]

并且

[0051]

d

50aj

<d

50bj

<d

50cj

。

[0052]

优选的,氧化铝涂层浆料bj中,氧化铝涂层浆料aj的质量占10%~50%。

[0053]

作为本发明再进一步的方案:所述氧化铝涂层浆料aj中:ph值在2.0~5.0范围内,固含量在20%~45%范围内,粘度在10mpa

·

s~100mpa

·

s范围内。

[0054]

可选的,氧化铝涂层浆料aj中,ph值的下限独立选自2.0、2.5、3.0、3.5、4.0、4.5;ph值的上限独立选自2.5、3.0、3.5、4.0、4.5、5.0。固含量的下限独立选自20%、25%、30%、35%、40%;固含量的上限独立选自25%、30%、35%、40%、45%。粘度的下限独立选自10mpa

·

s、30mpa

·

s、50mpa

·

s、70mpa

·

s、90mpa

·

s;粘度的上限独立选自20mpa

·

s、40mpa

·

s、60mpa

·

s、80mpa

·

s、100mpa

·

s。

[0055]

所述氧化铝涂层浆料bj中:ph值在2.0~4.5范围内,固含量在20%~45%范围内,粘度在20mpa

·

s~150mpa

·

s范围内。

[0056]

可选的,氧化铝涂层浆料bj中,ph值的下限独立选自2.0、2.5、3.0、3.5、4.0;ph值的上限独立选自2.5、3.0、3.5、4.0、4.5。固含量的下限独立选自20%、25%、30%、35%、

40%;固含量的上限独立选自25%、30%、35%、40%、45%。粘度的下限独立选自20mpa

·

s、50mpa

·

s、80mpa

·

s、100mpa

·

s、120mpa

·

s;粘度的上限独立选自30mpa

·

s、60mpa

·

s、80mpa

·

s、100mpa

·

s、150mpa

·

s。

[0057]

所述氧化铝涂层浆料cj中:ph值在2.0~4.5范围内,固含量在20%~45%范围内,粘度在30mpa

·

s~300mpa

·

s范围内。

[0058]

可选的,氧化铝涂层浆料cj中,ph值的下限独立选自2.0、2.5、3.0、3.5、4.0;ph值的上限独立选自2.5、3.0、3.5、4.0、4.5。固含量的下限独立选自20%、25%、30%、35%、40%;固含量的上限独立选自25%、30%、35%、40%、45%。粘度的下限独立选自30mpa

·

s、80mpa

·

s、100mpa

·

s、150mpa

·

s、180mpa

·

s;粘度的上限独立选自50mpa

·

s、100mpa

·

s、150mpa

·

s、200mpa

·

s、250mpa

·

s、300mpa

·

s。

[0059]

作为本发明再进一步的方案:所述氧化铝源i为拟薄水铝石;

[0060]

所述无机酸i选自硝酸、盐酸、硫酸中的至少一种;优选地,所述无机酸i为硝酸。

[0061]

所述有机添加剂i选自聚醇类化合物、聚醚类化合物、聚酯类化合物、聚醚改性有机硅类化合物中的至少一种;优选地,所述有机添加剂i选自聚乙烯醇和聚醚改性聚二甲基硅氧烷的混合物;

[0062]

氧化铝源ii为γ-al2o3;

[0063]

所述无机酸ii选自硝酸、盐酸、硫酸中的至少一种;优选地,所述无机酸ii为硝酸。

[0064]

所述有机添加剂ii选自聚醇类化合物、聚醚类化合物、聚酯类化合物、聚醚改性有机硅类化合物中的至少一种;优选地,所述有机添加剂ii为吐温-85和聚醚改性聚二甲基硅氧烷的混合物。

[0065]

作为本发明再进一步的方案:所述步骤1中,所述蜂窝金属基体是经过改性处理的蜂窝金属基体,所述改性处理至少包括以下步骤:将蜂窝金属基体置于空气中进行高温氧化预处理,处理温度为800℃~1200℃,处理时间为2~36小时。

[0066]

可选的,处理温度的下限独立选自800℃、850℃、900℃、950℃、1000℃、1100℃;处理温度的上限独立选自850℃、900℃、950℃、1000℃、1100℃、1200℃。

[0067]

可选的,处理时间的下限独立选自2小时、4小时、8小时、15小时、20小时、28小时、32小时;处理时间的上限独立选自3小时、10小时、15小时、20小时、25小时、30小时、36小时。

[0068]

可选地,对蜂窝金属基体进行高温氧化预处理前,将蜂窝金属基体依次放入丙酮、乙醇中超声清洗,取出后晾干。优选的,在丙酮中超声清洗30min,在乙醇中超声清洗20min。

[0069]

作为本发明再进一步的方案:所述步骤3包含以下步骤:

[0070]

步骤3.1,将所述氧化铝涂层浆料aj涂覆到所述蜂窝金属基体表面,经干燥、焙烧,氧化铝涂层浆料aj形成氧化铝涂层a,得到表面含有氧化铝涂层a的蜂窝金属,表示为中间体a;

[0071]

步骤3.2,将所述氧化铝涂层浆料bj涂覆到中间体a的表面,经干燥、焙烧,氧化铝涂层浆料bj形成氧化铝涂层b,得到表面含有氧化铝涂层a和氧化铝涂层b的蜂窝金属,表示为中间体b;

[0072]

步骤3.3,将所述氧化铝涂层浆料cj涂覆到所述中间体b表面,经干燥、焙烧,氧化铝涂层浆料cj形成氧化铝涂层c,得到所述蜂窝金属;

[0073]

其中,所述氧化铝涂层浆料aj涂覆的质量为所述蜂窝金属基体质量百分含量的

1%~10%;所述氧化铝涂层浆料bj涂覆的质量为所述蜂窝金属基体质量百分含量的5%~15%;所述氧化铝涂层浆料cj涂覆的质量为所述蜂窝金属基体质量百分含量的10%~20%。

[0074]

可选的,氧化铝涂层浆料aj涂覆的质量为蜂窝金属基体质量的百分含量的下限独立选自1%、3%、5%、7%、9%;氧化铝涂层浆料aj涂覆的质量为蜂窝金属基体质量的百分含量的上限独立选自2%、4%、6%、8%、10%。

[0075]

可选的,氧化铝涂层浆料bj涂覆的质量为蜂窝金属基体质量的百分含量的下限独立选自5%、8%、10%、12%、14%;氧化铝涂层浆料bj涂覆的质量为蜂窝金属基体质量的百分含量的上限独立选自6%、10%、11%、13%、15%。

[0076]

可选的,氧化铝涂层浆料cj涂覆的质量为蜂窝金属基体质量的百分含量的下限独立选自10%、12%、14%、16%、18%;氧化铝涂层浆料cj涂覆的质量为蜂窝金属基体质量的百分含量的上限独立选自11%、13%、15%、18%、20%。

[0077]

作为本发明再进一步的方案:所述干燥的条件为:先在温度为25℃,相对湿度为40%~70%的条件下,恒温恒湿保持1~6小时;之后在温度为70℃~95℃,相对湿度为50%~90%的条件下,恒温恒湿保持1~6小时;最后于120℃下烘干1~6小时;

[0078]

本发明中,步骤3.1、步骤3.2、步骤3.3中的干燥条件分别记为干燥ⅰ、干燥ⅱ和干燥ⅲ;温度为25℃时,可选的,干燥ⅰ、干燥ⅱ和干燥ⅲ的相对湿度独立选自40%、50%、60%、70%;可选的,干燥ⅰ、干燥ⅱ和干燥ⅲ的恒温恒湿时间独立选自1小时、2小时、3小时、4小时、5小时、6小时。

[0079]

可选的,干燥ⅰ、干燥ⅱ和干燥ⅲ的升温温度独立选自70℃、75℃、80℃、85℃、90℃、95℃。可选的,干燥ⅰ、干燥ⅱ和干燥ⅲ的相对湿度的独立选自50%、60%、70%、80%、90%。可选的,干燥ⅰ、干燥ⅱ和干燥ⅲ的恒温恒湿时间独立选自1小时、2小时、3小时、4小时、5小时、6小时。

[0080]

温度为120℃时,可选的,干燥ⅰ、干燥ⅱ和干燥ⅲ的烘干时间独立选自1小时、2小时、3小时、4小时、5小时、6小时。

[0081]

所述焙烧的条件为:以1℃/min~6℃/min的升温速率升温至450℃~650℃,保持1~6小时。

[0082]

本发明中,步骤3.1、步骤3.2、步骤3.3中的焙烧条件分别记为焙烧ⅰ、焙烧ⅱ和焙烧ⅲ;

[0083]

可选的,焙烧ⅰ、焙烧ⅱ和焙烧ⅲ的升温速率独立选自1℃/min、2℃/min、3℃/min、4℃/min、5℃/min、6℃/min。焙烧ⅰ、焙烧ⅱ和焙烧ⅲ的升温温度独立选自450℃、500℃、550℃、600℃、650℃。焙烧ⅰ、焙烧ⅱ和焙烧ⅲ的焙烧时间独立选自1小时、2小时、3小时、4小时、5小时、6小时。

[0084]

优选的,焙烧ⅰ、焙烧ⅱ和焙烧ⅲ的焙烧条件为:以2℃/min~3℃/min的升温速率升温至500℃~600℃,恒温2~4小时。

[0085]

具体为,将涂覆有氧化铝涂层浆料的样品在恒温恒湿箱内进行干燥处理,然后在烘箱内进行干燥处理,最后在马弗炉中进行焙烧处理。

[0086]

本发明还提供一种应用于上述任一种所述蜂窝金属以及应用上述任一种方法制备得到的蜂窝金属的应用,所述蜂窝金属为催化剂载体。

[0087]

采用过量液体浸渍法在蜂窝金属上负载活性组分制备金属壁载催化剂,活性组分可以选用pd、pt、fe、co、ni、mn或ce中的一种或多种组合,且活性组分负载量占氧化铝涂层质量的0.05%~10%。

[0088]

本发明的有益效果包括但不限于:

[0089]

(1)本发明提供的一种蜂窝金属,包括蜂窝金属基体和涂覆在蜂窝金属基体表面的氧化铝涂层;氧化铝涂层为多层氧化铝涂层;按照远离蜂窝金属基体表面的方向氧化铝涂层中的氧化铝按粒径由小到大依次设置在蜂窝金属基体表面。本发明通过在蜂窝金属基体的表面上设置氧化铝粒径尺寸由小到大的多层氧化铝涂层,保证了氧化铝涂层固相粒子尺寸的连续性,避免了单一粒径尺寸氧化铝涂层内部固相颗粒堆积造成的高空隙率,氧化铝涂层由内向外粒径逐级增大,减小了干燥过程中的氧化铝涂层的收缩应力梯度,进而降低了氧化铝涂层产生裂纹的几率。

[0090]

(2)本发明提供的蜂窝金属的制备方法,通过引入有机添加剂,调节氧化铝涂层表面张力的大小及分布,在降低氧化铝涂层表面张力的同时,又能够维持表面张力在整个氧化铝涂层干燥过程中不发生较大的变化,进一步降低了氧化铝涂层产生裂纹的几率;本发明通过恒温恒湿手段进行氧化铝涂层的干燥处理,进一步缓解了干燥过程中氧化铝涂层内部和表面的收缩应力差异,进一步降低了氧化铝涂层产生裂纹的几率。

[0091]

(3)本发明方法能够显著降低氧化铝涂层的开裂几率,特别适用于高负载量、涂层厚的蜂窝金属的高质量制备。本发明方法简单,操作方便,生产效率高,生产成品率高。

附图说明

[0092]

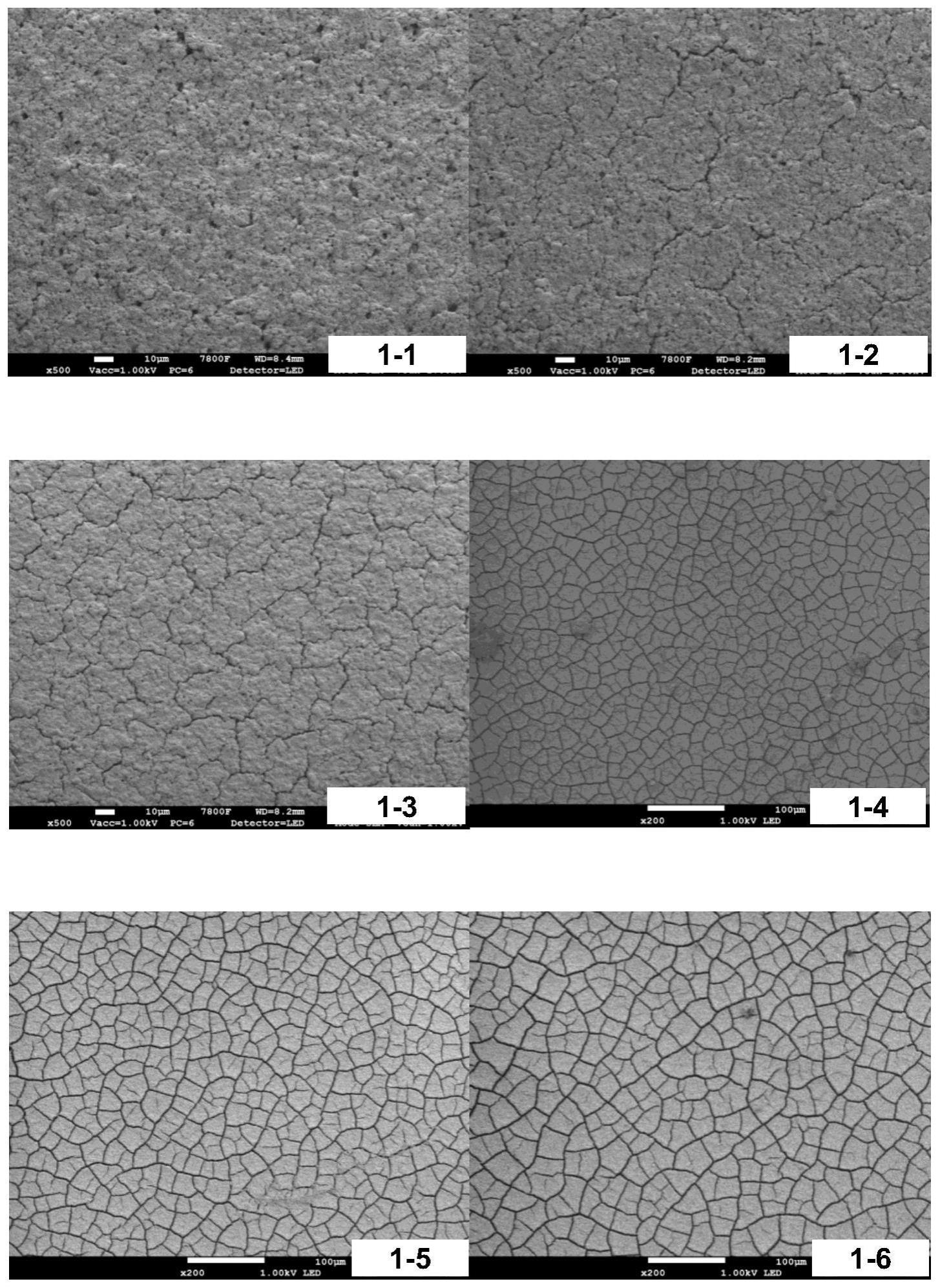

图1是实施例样品和对比例样品的电子扫描显微镜照片。其中图1-1、1-2、1-3分别为实施例1、实施例5和实施例6的照片,图1-4、1-5、1-6分别是对比例1、对比例2和对比例3的照片。

具体实施方式

[0093]

下面通过具体实施例对本发明予以进一步详细说明,但不能将此理解为本发明中上述权利要求的范围仅限于下述实施例。

[0094]

实施例1:

[0095]

本实施例针对较小尺寸整体结构fecral蜂窝金属基体进行涂覆。

[0096]

fecral蜂窝金属基体预处理:选取400cpsi规格圆柱体fecral蜂窝金属基体,尺寸为首先将蜂窝金属基体放入丙酮中超声清洗30min,之后放入乙醇中超声清洗20min,取出晾干后,在空气氛围下950℃焙烧10小时,得到的蜂窝金属基体标记为j-s-1。

[0097]

氧化铝涂层浆料aj制备:定量称取35重量份拟薄水铝石、5重量份3%硝酸溶液、3重量份聚乙烯醇(peg6000)、3重量份聚醚改性聚二甲基硅氧烷(byk-346)和54重量份水,混合后采用机械球磨法球磨16小时,得到的氧化铝涂层浆料aj-1,采用马尔文粒度仪测量氧化铝涂层浆料aj-1中氧化铝粒径三次取平均值,d

50aj

为1.137μm。

[0098]

氧化铝涂层浆料cj制备:定量称取35重量份γ-al2o3、5重量份3%硝酸溶液、3重量份吐温-85、5重量份聚醚改性聚二甲基硅氧烷(byk-346)和52重量份水,混合后采用机械球磨法球磨3小时,得到的氧化铝涂层浆料cj-1,采用马尔文粒度仪测量氧化铝涂层浆料cj-1

中氧化铝粒径三次取平均值,d

50cj

为12.595μm。

[0099]

氧化铝涂层浆料bj制备:取35重量份氧化铝涂层浆料aj-1和65重量份氧化铝涂层浆料cj-1进行复配,充分混合得到新的氧化铝涂层浆料bj-1。采用马尔文粒度仪测量氧化铝涂层浆料bj-1中氧化铝粒径三次取平均值,d

50bj

为6.782μm。

[0100]

蜂窝金属基体涂覆氧化铝涂层浆料:先后将氧化铝涂层浆料aj-1、氧化铝涂层浆料bj-1和氧化铝涂层浆料cj-1均匀涂覆到蜂窝金属基体j-s-1上,每次涂覆后均进行干燥和焙烧处理,三次涂覆氧化铝涂层的涂覆量分别为蜂窝金属基体质量的6.3%、12.7%和18.9%,焙烧后涂层减重,总负载量为33.1%。干燥如下:(a)将涂覆氧化铝涂层的蜂窝金属基体放入恒温恒湿箱中,25℃、相对湿度55%条件下静置2小时;(b)升温至75℃、相对湿度75%条件下静置1小时;(c)鼓风烘箱中120℃烘干3小时。最后将样品置于马弗炉中以3℃/min的升温速率升温至500℃,恒温4小时。得到的样品标记为example-1。

[0101]

本发明采用电子扫描电镜(sem)技术手段观察蜂窝金属的表面形貌及裂纹状况。

[0102]

本发明采用超生震荡的方法来检验蜂窝金属表面涂层的牢固度。在去离子水介质下采用较大功率的cqx25-24超声发生器(上海必能信超声有限公司,1000w,25khz)对样品进行3小时超声处理,载体涂层脱落率计算公式如下所示:

[0103][0104]

其中,ζ为载体涂层超声脱落率,m0为蜂窝金属基体质量,m1为超声前蜂窝金属的质量,m2为超声后蜂窝金属的质量。

[0105]

样品example-1涂层脱落率见表1,涂层裂纹程度见图1-1,从图1-1可以看出,几乎没有裂纹产生。

[0106]

实施例2:

[0107]

本实施例针对稍大尺寸整体结构fecral蜂窝金属基体进行涂覆。

[0108]

fecral蜂窝金属基体预处理:选取400cpsi规格圆柱体fecral蜂窝金属基体,尺寸为高温预处理工艺同实施例1,得到的蜂窝金属基体标记为j-s-2。

[0109]

氧化铝涂层浆料aj制备:同实施例1。

[0110]

氧化铝涂层浆料cj制备:同实施例1。

[0111]

氧化铝涂层浆料bj制备:同实施例1。

[0112]

蜂窝金属基体涂覆氧化铝涂层浆料:同实施例1。区别在于三次涂覆氧化铝涂层的涂覆量分别为蜂窝金属基体质量的5.9%、12.6%和18.3%,焙烧后涂层减重,总负载量为32.9%,得到的样品标记为example-2,涂层脱落率见表1。

[0113]

实施例3:

[0114]

本实施例针对较大尺寸整体结构fecral蜂窝金属基体进行涂覆。

[0115]

fecral蜂窝金属基体预处理:选取400cpsi规格圆柱体fecral蜂窝金属基体,尺寸为高温预处理工艺同实施例1,得到的蜂窝金属基体标记为j-s-3。

[0116]

氧化铝涂层浆料aj制备:同实施例1。

[0117]

氧化铝涂层浆料cj制备:同实施例1。

[0118]

氧化铝涂层浆料bj制备:同实施例1。

[0119]

蜂窝金属基体涂覆氧化铝涂层浆料:同实施例1。区别在于三次涂覆氧化铝涂层的涂覆量分别为蜂窝金属基体质量的6.7%、12.5%和16.5%,焙烧后涂层减重,总负载量为30.9%,得到的样品标记为example-3,涂层脱落率见表1。

[0120]

实施例4:

[0121]

本实施例针对较小尺寸整体结构fecral蜂窝金属基体进行涂覆,并负载活性组分。

[0122]

fecral蜂窝金属基体预处理:选取400cpsi规格圆柱体fecral蜂窝金属基体,尺寸为高温预处理工艺同实施例1,得到的蜂窝金属基体标记为j-s-4。

[0123]

氧化铝涂层浆料aj制备:同实施例1。

[0124]

氧化铝涂层浆料cj制备:同实施例1。

[0125]

氧化铝涂层浆料bj制备:同实施例1。

[0126]

蜂窝金属基体涂覆氧化铝涂层浆料:同实施例1。区别在于三次涂覆氧化铝涂层的涂覆量分别为蜂窝金属基体质量的5.3%、12.2%和17.7%,焙烧后涂层减重,总负载量为30.3%,得到的样品标记为s-al-4。

[0127]

活性组分负载:采用过量液体浸渍法,s-al-4样品浸没于pt含量10mg/ml浓度的氯铂酸溶液中,静置1分钟,样品取出后在120℃烘干2小时,500℃焙烧2小时,pt负载量为0.73%。得到的催化剂样品标记为example-4,涂层脱落率见表1。

[0128]

实施例5:

[0129]

本实施例调整氧化铝涂层浆料bj的制备方法,针对较小尺寸整体结构fecral蜂窝金属基体进行涂覆。

[0130]

fecral蜂窝金属基体预处理:选取400cpsi规格圆柱体fecral蜂窝金属基体,尺寸为高温预处理工艺同实施例1,得到的蜂窝金属基体标记为j-s-5。

[0131]

氧化铝涂层浆料aj制备:同实施例1。

[0132]

氧化铝涂层浆料cj制备:同实施例1。

[0133]

氧化铝涂层浆料bj制备:取25重量份氧化铝涂层浆料aj-1和75重量份氧化铝涂层浆料cj-1进行复配,充分混合得到氧化铝涂层浆料bj-5。采用马尔文粒度仪测量氧化铝涂层浆料bj-5中氧化铝粒径三次取平均值,d

50bj

为8.469μm。

[0134]

蜂窝金属基体涂覆氧化铝涂层浆料:同实施例1。区别在于三次涂覆氧化铝涂层的涂覆量分别为蜂窝金属基体质量的5.1%、11.8%和16.6%,焙烧后涂层减重,总负载量为29.8%,得到的样品标记为example-5,涂层脱落率见表1,涂层裂纹程度见图1-2,从图1-2可以看出,有轻微的裂纹产生。

[0135]

实施例6:

[0136]

本实施例调整氧化铝涂层浆料bj的制备方法,针对较小尺寸整体结构fecral蜂窝金属基体进行涂覆。

[0137]

fecral蜂窝金属基体预处理:选取400cpsi规格圆柱体fecral蜂窝金属基体,尺寸为高温预处理工艺同实施例1,得到的蜂窝金属基体标记为j-s-6。

[0138]

氧化铝涂层浆料aj制备:同实施例1。

[0139]

氧化铝涂层浆料cj制备:同实施例1。

[0140]

氧化铝涂层浆料bj制备:取45重量份氧化铝涂层浆料aj-1和55重量份氧化铝涂层浆料cj-1进行复配,充分混合得到氧化铝涂层浆料bj-6。采用马尔文粒度仪测量氧化铝涂层浆料bj-6中氧化铝粒径三次取平均值,d

50bj

为4.637μm。

[0141]

蜂窝金属基体涂覆氧化铝涂层浆料:同实施例1。区别在于三次涂覆氧化铝涂层的涂覆量分别为蜂窝金属基体质量的5.9%、12.9%和17.9%,焙烧后涂层减重,总负载量为31.5%,得到的样品标记为example-6,涂层脱落率见表1,涂层裂纹程度见图1-3,从图1-3可以看出,有轻度裂纹产生。

[0142]

对比例1:

[0143]

本对比例针对较小尺寸整体结构fecral蜂窝金属基体,不采用氧化铝涂层b,只用氧化铝涂层浆料aj和氧化铝涂层浆料cj进行多次涂覆制备。

[0144]

fecral蜂窝金属基体预处理:选取400cpsi规格圆柱体fecral蜂窝金属基体,尺寸为高温预处理工艺同实施例1,得到的蜂窝金属基体标记为j-s-7。

[0145]

氧化铝涂层浆料aj制备:同实施例1。

[0146]

氧化铝涂层浆料cj制备:同实施例1。

[0147]

蜂窝金属基体涂覆氧化铝涂层浆料:同实施例1。区别在于首先采取氧化铝涂层浆料aj连续涂覆三次,三次负载量分别为蜂窝金属基体质量的5.2%、5.8%和6.1%,之后采取氧化铝涂层浆料cj涂覆一次,涂层负载量为蜂窝金属基体质量的19.3%,焙烧后减重,氧化铝涂层总负载量为34.9%,得到的对比样品标记为comparison-1,涂层脱落率见表1,涂层裂纹程度见图1-4,从图1-4可以看出,有明显的裂纹产生。

[0148]

对比例2:

[0149]

本对比例调变氧化铝涂层浆料aj和氧化铝涂层浆料cj中的有机添加剂,针对较小尺寸整体结构fecral蜂窝金属基体进行载体涂覆。

[0150]

fecral蜂窝金属基体预处理:选取400cpsi规格圆柱体fecral蜂窝金属基体,尺寸为高温预处理工艺同实施例1,得到的蜂窝金属基体标记为j-s-8。

[0151]

氧化铝涂层浆料aj制备:制备工艺同实施例1。区别在于将3重量份聚乙烯醇更换为3重量份水。得到氧化铝涂层浆料aj-8,采用马尔文粒度仪测量氧化铝涂层浆料aj-8中氧化铝粒径三次取平均值,d

50aj

为1.186μm。

[0152]

氧化铝涂层浆料cj制备:制备工艺同实施例1。区别在于将3重量份吐温-85更换为3重量份水。得到氧化铝涂层浆料cj-8,采用马尔文粒度仪测量氧化铝涂层浆料cj-8中氧化铝粒径三次取平均值,d

50cj

为12.199μm。

[0153]

氧化铝涂层浆料bj制备:取35重量份氧化铝涂层浆料aj-8和65重量份氧化铝涂层浆料cj-8进行复配,充分混合得到新的氧化铝涂层浆料bj-8。采用马尔文粒度仪测量氧化铝涂层浆料bj-8中氧化铝粒径三次取平均值,d

50bj

为6.511μm。

[0154]

蜂窝金属基体涂覆氧化铝涂层浆料:同实施例1。区别在于三次涂覆氧化铝涂层负载量分别为蜂窝金属基体质量的5.8%、13.6%和16.9%,焙烧后涂层减重,总负载量为34.1%,得到的对比样品标记为comparison-2,涂层脱落率见表1,涂层裂纹程度见图1-5,从图1-5可以看出,有明显的裂纹产生,且裂纹缝隙较大。

[0155]

对比例3:

[0156]

本对比例调变氧化铝涂层浆料aj和氧化铝涂层浆料cj中的有机添加剂,针对较小

尺寸整体结构fecral蜂窝金属基体进行载体涂覆。

[0157]

fecral蜂窝金属基体预处理:选取400cpsi规格圆柱体fecral蜂窝金属基体,尺寸为高温预处理工艺同实施例1,得到的蜂窝金属基体标记为j-s-9。

[0158]

氧化铝涂层浆料aj制备:制备工艺同实施例1。区别在于将3重量份聚醚改性聚二甲基硅氧烷(byk-346)更换为3重量份水。得到氧化铝涂层浆料aj-9,采用马尔文粒度仪测量氧化铝涂层浆料aj-9中氧化铝粒径三次取平均值,d

50aj

为1.113μm。

[0159]

氧化铝涂层浆料cj制备:制备工艺同实施例1。区别在于将5重量份聚醚改性聚二甲基硅氧烷(byk-346)更换为5重量份水。得到氧化铝涂层浆料cjc-9,采用马尔文粒度仪测量氧化铝涂层浆料cj-9中氧化铝粒径三次取平均值,d

50cj

为11.776μm。

[0160]

氧化铝涂层浆料bj制备:取35重量份氧化铝涂层浆料aj-9和65重量份氧化铝涂层浆料cj-9进行复配,充分混合得到新的氧化铝涂层浆料bj-9。采用马尔文粒度仪测量氧化铝涂层浆料bj-9中氧化铝粒径三次取平均值,d

50bj

为6.334μm。

[0161]

蜂窝金属基体涂覆氧化铝涂层浆料浆料:同实施例1。区别在于三次涂覆氧化铝涂层负载量分别为蜂窝金属基体质量的5.2%、12.6%和18.7%,焙烧后涂层减重,总负载量为33.7%,得到的对比样品标记为comparison-3,涂层脱落率见表1,涂层裂纹程度见图1-6,从图1-6可以看出,有明显裂纹产生,且裂纹缝隙很大。

[0162]

利用上述实施例1-6和对比例1-3的方法制备的蜂窝金属,采用超声震荡法对涂层的牢固度进行测量,从下表的结果可以看出,实施例的技术指标远超过对比例。

[0163]

表1本发明中实施例及对比例样品超声震荡后的涂层脱落率

[0164]

样品名涂层负载量/%涂层脱落率/%样品名涂层负载量/%涂层脱落率/%example-133.11.52comparison-134.99.79example-232.91.37comparison-234.114.53example-330.91.45comparison-333.716.27example-430.31.68

ꢀꢀꢀ

example-529.83.39

ꢀꢀꢀ

example-631.54.26

ꢀꢀꢀ

[0165]

以上所述,仅是本发明的几个实施例,并非对本发明做任何形式的限制,虽然本发明以较佳实施例揭示如上,然而并非用以限制本发明,任何熟悉本专业的技术人员,在不脱离本发明技术方案的范围内,利用上述揭示的技术内容做出些许的变动或修饰均等同于等效实施案例,均属于技术方案范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1