一种太阳能电池板组件回收装置及回收方法与流程

[0001]

本发明涉及电池生产领域,具体地说是一种太阳能电池板组件回收装置及回收方法。

背景技术:

[0002]

太阳能电池板组件包括玻璃板及承载在玻璃板上的电池片及焊带。太阳能电池板组件的使用寿命为20年至30年,太阳能电池板组件老化、破损后需要进行回收处理,当然,需要对玻璃板、电池片和焊带进行分类回收。

[0003]

由于缺少专门的分类回收装置,目前一般采用人工分拣的方式对太阳能电池板组件的玻璃板、电池片和焊带进行分类回收,人工分拣效率低下、难以满足批量化回收需求。

技术实现要素:

[0004]

为了克服传统的太阳能电池板组件回收方式的缺陷,本发明提供了一种太阳能电池板组件回收装置,其技术方案如下:

[0005]

一种太阳能电池板组件回收装置,包括机台及设置在机台上的第一输送机构、搬运机构、第二输送机构及破碎机构,其中:

[0006]

第一输送机构被配置获取待回收的太阳能电池板组件并沿第一水平方向将太阳能电池板组件朝向破碎机构输送,太阳能电池板组件包括玻璃板及承载于玻璃板上的电池片和焊带;

[0007]

搬运机构被配置为拾取承载于玻璃板上的电池片和焊带并将拾取的电池片和焊带搬运至破碎机构;

[0008]

破碎机构被配置为破碎电池片和焊带;

[0009]

第二输送机构被配置沿第二水平方向将被搬空的玻璃板从第一输送机构上搬离,第二水平方向垂直于第一水平方向。

[0010]

通过第一输送机构、搬运机构、第二输送机构及破碎机构的配合,本发明的太阳能电池板组件回收装置实现了对太阳能电池板组件的玻璃板、电池片和焊带的自动分类回收,提升了回收效率。

[0011]

在一些实施例中,第一输送机构包括顶升机构、第一安装支架及若干输送皮带,其中:顶升机构设置在机台上,第一安装支架连接顶升机构的驱动端,若干输送皮带沿第一水平方向安装在第一安装支架上并沿第一水平方向输送。第二输送机构包括第二安装支架及若干滚轮,其中:第二安装支架设置在机台上,若干滚轮安装在第二安装支架上并在第二水平方向上旋转。顶升机构驱动第一安装支架上升至高位时,若干滚轮位于若干输送皮带的下方,待回收的太阳能电池板组件在若干输送皮带的带动下朝向破碎机构输送;顶升机构驱动安装支架下降至低位时,若干滚轮位于若干输送皮带的上方,被搬空的玻璃板在若干滚轮的带动下离开第一输送机构。

[0012]

通过对第一输送机构和第二输送机构进行设置,一方面实现了对待回收的太阳能

电池板组件的自动上料和对搬空后的玻璃板的自动下料,另一方面实现了安装空间的充分利用,使得本发明的太阳能电池板组件回收装置的结构更加紧凑。

[0013]

在一些实施例中,第一输送机构还包括驱动所述若干输送皮带同步输送的输送带驱动机构,输送带驱动机构包括第一转动轴、第二转动轴及第一驱动电机,其中:第一转动轴转动连接在第一安装支架的一端并沿第二水平方向延伸,第一转动轴上设置有若干与若干输送皮带一一对应的第一皮带轮。第二转动轴转动连接在第一安装支架的另一端,第二转动轴沿第二水平方向延伸,第二转动轴上设置有若干与第一皮带轮一一对应的第二皮带轮。各输送皮带分别套装于一对第一皮带轮和第二皮带轮上。第一驱动电机的驱动端连接第一转动轴,第一驱动电机驱动第一转动轴旋转以驱动若干输送皮带同步输送。

[0014]

通过对输送带驱动机构进行设置,实现了对各输送皮带的同步驱动,保证了待回收的太阳能电池板组件的输送稳定性。

[0015]

在一些实施例中。第二输送机构还包括驱动若干滚轮同步旋转的滚轮驱动机构,滚轮驱动机构包括第二驱动电机和若干第三转动轴,其中:若干第三转动轴转动安装在第二安装支架,第三转动轴沿第一水平方向延伸,各第三转动轴上均设置有若干第三皮带轮,每个第三皮带轮的上方均对应设置有一个滚轮,每个第三皮带轮与位于其上方的滚轮之间经传动皮带连接。第二驱动电机的驱动端与各第三转动轴传动连接,第二驱动电机被配置为驱动各第三转动轴同步转动以驱动若干滚轮同步旋转。

[0016]

通过对滚轮驱动机构进行设置,实现了对各滚轮的同步驱动,保证了被搬空的玻璃板被稳定下料。

[0017]

在一些实施例中,第一输送机构还包括若干设置在第一安装支架上的支撑挡板,支撑挡板沿第一水平方向延伸,输送皮带设置在相邻支撑挡板之间的间隙内并高出支撑挡板,支撑挡板上设置有供滚轮穿过的窗口。

[0018]

通过设置支撑挡板,一方面实现了对第一输送机构、第二输送机构内部安装空间的防护,另一方面提升了第一输送机构对待回收太阳能电池板组件的支撑稳定度。

[0019]

在一些实施例中,搬运机构包括第三安装支架、吸取组件和清扫组件,其中:第三安装支架滑动连接在机台上并被配置为沿第一输送机构在第一水平方向上平移;吸取组件安装在第三安装支架上,吸取组件被配置为吸取承载于玻璃板上的电池片和焊带并将吸取的电池片和焊带搬运至破碎机构;清扫组件安装在第三安装支架上,清扫组件被配置为将承载于玻璃板上的残留的电池片和焊带清扫至破碎机构。

[0020]

通过对搬运机构进行设置,实现了对承载于玻璃板上的电池片和焊带的搬运,保证承载于玻璃板上的各种尺寸的电池片和焊带均能够被搬运至破碎机构内。

[0021]

在一些实施例中,搬运机构还包括平移驱动机构、吸取组件顶升机构、清扫组件顶升机构,其中:平移驱动机构设置在机台上,平移驱动机构的驱动端连接第三安装支架,平移驱动机构用于驱动第三安装支架在第一水平方向上平移。吸取组件顶升机构设置在第三安装支架上,吸取组件顶升机构的驱动端连接吸取组件,吸取组件顶升机构用于驱动吸取组件升降。清扫组件顶升机构设置在第三安装支架上,清扫组件顶升机构的驱动端连接清扫组件,清扫组件顶升机构用于驱动清扫组件升降。

[0022]

通过设置平移驱动机构,实现了对搬运机构的平移驱动。通过设置吸取组件顶升机构,实现了对吸取组件的升降驱动,使得吸取组件实现对电池片及焊带的灵活吸取及释

放。通过设置清扫组件顶升机构,则实现了对清扫组件的升降驱动,使得清扫组件实现对残留的小尺寸电池片及焊带的清扫。

[0023]

在一些实施例中,破碎机构包括第四安装支架、研磨滚轮对、导料板及研磨滚轮对驱动机构,其中:第四安装支架固定连接在机台上;研磨滚轮对设置在第四安装支架上;导料板设置在第四安装支架上并位于研磨滚轮对上方;研磨滚轮对驱动机构设置在第四安装支架,研磨滚轮对驱动机构的驱动端连接研磨滚轮对。

[0024]

提供了一种结构紧凑、性能稳定的破碎机构,以实现对电池片和焊带的破碎,最终实现对电池片和焊带的回收。

[0025]

在一些实施例中,太阳能电池板组件还包括设置在破碎机构下方的筛分机构,筛分机构包括机架、第一筛网、第二筛网、料盘及震动电机,其中:第一筛网设置在机架上,第一筛网上密布有第一筛孔。第二筛网设置在机架上并位于第一筛网的下方,第二筛网密布有第二筛孔,第二筛孔的孔径小于第一筛孔的孔径。料盘设置在机架上并位于第二筛网的下方。震动电机设置在机架上,震动电机用于带动第一筛网和第二筛网震动。

[0026]

通过设置筛分机构,实现了按粒径对破碎后的电池片和焊带粉料的分类回收,进一步提升了本发明的分类回收效果。

[0027]

本发明还提供了一种太阳能电池板组件回收方法,其包括:第一输送机构获取待回收的太阳能电池板组件并沿第一水平方向将太阳能电池板组件输送至靠近破碎机构的回收位置,太阳能电池板组件包括玻璃板及承载于玻璃板上的电池片和焊带;搬运机构拾取承载于玻璃板上的电池片和焊带并将拾取的电池片和焊带搬运至破碎机构;破碎机构对电池片和焊带实施破碎;第二输送机构沿第二水平方向将被搬空的玻璃板从第一输送机构上搬离,第二水平方向垂直于第一水平方向。

[0028]

本发明的太阳能电池板组件回收方法实现了对太阳能电池板组件的玻璃板、电池片和焊带的自动分类回收,提升了回收效率。

附图说明

[0029]

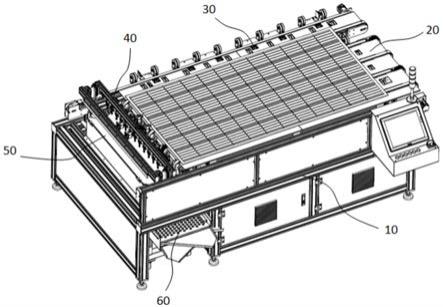

图1为本发明实施例中的其上承载有待回收太阳能电池板组件的太阳能电池板组件回收装置的结构示意图;

[0030]

图2为本发明实施例中的太阳能电池板组件回收装置的结构示意图;

[0031]

图3为本发明实施例中的第一输送机构在省去部分输送皮带后的结构示意图;

[0032]

图4为本发明实施例中的第二输送机构在第一个视角下的结构示意图;

[0033]

图5为本发明实施例中的第二输送机构在第二个视角下的结构示意图;

[0034]

图6为本发明实施例中的第二输送机构在第二个视角下的结构示意图;

[0035]

图7为本发明实施例中的搬运机构在第一个视角下的结构示意图;

[0036]

图8为本发明实施例中的搬运机构在第二个视角下的结构示意图;

[0037]

图9为本发明实施例中的破碎机构的结构示意图;

[0038]

图10为本发明实施例中的筛分机构的结构示意图;

[0039]

图1至图2中包括:

[0040]

机台10,

[0041]

第一输送机构20,第一安装支架21、输送皮带22、第一转动轴23、第一驱动电机24、

第一皮带轮25、支撑挡板26、窗口27;

[0042]

第二输送机构30,第二安装支架31、滚轮32、第二驱动电机33、第三转动轴34、第三皮带轮35、传动皮带36;

[0043]

搬运机构40,第三安装支架41、吸取组件42、清扫组件43;

[0044]

破碎机构50,第四安装支架51、导料板52、研磨滚轮对53、研磨滚轮对驱动机构54;

[0045]

筛分机构60,机架61、第一筛网62、第二筛网63、震动电机63。

具体实施方式

[0046]

为使本发明的上述目的、特征和优点能够更加明显易懂,下面结合附图和具体实施方式对本发明作进一步详细的说明。

[0047]

采用人工分拣的方式对太阳能电池板组件的玻璃板、电池片和焊带进行分类回收存在效率低下的缺陷,为此,本发明提供了一种太阳能电池板组件回收装置,其能够实现对太阳能电池板组件的玻璃板、电池片和焊带的自动分类回收,从而提升对太阳能电池板组件的回收效率。

[0048]

如图1至图2所示,本发明的太阳能电池板组件回收装置包括机台10及设置在机台10上的第一输送机构20、第二输送机构30、搬运机构40及破碎机构50,其中:

[0049]

第一输送机构20被配置获取待回收的太阳能电池板组件并沿第一水平方向(如x轴方向)将太阳能电池板组件朝向破碎机构50输送,其中的太阳能电池板组件包括玻璃板及承载于玻璃板上的电池片和焊带。

[0050]

搬运机构40被配置为拾取承载于玻璃板上的电池片和焊带并将拾取的电池片和焊带搬运至破碎机构50。

[0051]

破碎机构50被配置为破碎电池片和焊带。

[0052]

第二输送机构30被配置沿第二水平方向(如y轴方向)将被搬空的玻璃板从第一输送机构20上搬离,第二水平方向垂直于第一水平方向。

[0053]

可见,在第一输送机构20、搬运机构40、第二输送机构30及破碎机构50的配合下,本发明的太阳能电池板组件回收装置实现了对太阳能电池板组件的玻璃板、电池片和焊带的自动、分类回收。

[0054]

如图3和图4所示,可选的,第一输送机构20包括顶升机构(未图示)、第一安装支架21及若干输送皮带22,其中:顶升机构设置在机台10上,第一安装支架21连接顶升机构的驱动端,若干输送皮带沿第一水平方向安装在第一安装支架21上并沿第一水平方向输送。图3实施例中共设置有五根输送皮带22。

[0055]

第二输送机构30包括第二安装支架31及若干滚轮32,其中:第二安装支架31设置在机台20上,各滚轮32安装在第二安装支架31上并被配置为在第二水平方向上旋转。

[0056]

当顶升机构驱动第一输送机构20的第一安装支架21及输送皮带22上升至高位时,第二输送机构30的各滚轮32位于输送皮带22的下方,此时,各输送皮带22的上侧表面构成承载输送面,将待回收的太阳能电池板组件放置在承载输送面上,太阳能电池板组件在输送皮带22的带动下沿第一水平方向朝向破碎机构50输送。

[0057]

待玻璃板上的电池片和焊带被搬运机构40搬运至破碎机构50后,顶升机构驱动第一安装支架21下降至低位,此时,第二输送机构30的各滚轮32位于第一输送机构20的输送

皮带22的上方,被搬空的玻璃板承载于各滚轮32上。随着各滚轮32的同步旋转,被搬空的玻璃板沿第二水平方向向前输送并最终脱离第一输送机构20。

[0058]

通过将第二输送机构30设置在第一输送机构20的下方,并控制第二输送机构30相对于第一输送机构20在高、低位之间上下移动。一方面实现了对待回收的太阳能电池板组件的自动上料和对搬空后的玻璃板的自动下料,另一方面实现了第一输送机构20、第二输送机构30安装空间的充分利用,使得本发明的太阳能电池板组件回收装置的结构更加紧凑。

[0059]

如图3所示,可选的,第一输送机构20还包括驱动输送皮带22同步输送的输送带驱动机构。输送带驱动机构包括第一转动轴23、第二转动轴(未图示)及第一驱动电机24,其中:

[0060]

第一转动轴23转动连接在第一安装支架21的一端并沿第二水平方向延伸,第一转动轴23上设置有若干与输送皮带一一对应的第一皮带轮25。图3实施例中,第一转动轴23上设置有五个第一皮带轮25。

[0061]

第二转动轴转动连接在第一安装支架21的另一端,第二转动轴沿第二水平方向延伸,第二转动轴上设置有若干与第一皮带轮25一一对应的第二皮带轮(未图示)。图3实施例中,第二转动轴上设置有五个与五个第一皮带轮25一一对应的第二皮带轮。

[0062]

各输送皮带22分别套装于一对第一皮带轮25和第二皮带轮上。

[0063]

第一驱动电机24的驱动端则连接第一转动轴23,第一驱动电机24驱动第一转动轴23旋转从而驱动各输送皮带22同步输送。

[0064]

如图3所示,可选的,第一输送机构20还包括若干设置在第一安装支架21上的支撑挡板26,各支撑挡板26沿第一水平方向延伸,输送皮带22设置在相邻支撑挡板26之间的间隙内并高出支撑挡板26。特别的,支撑挡板26上设置有供第二输送机构30的滚轮32穿过的窗口27。

[0065]

当顶升机构驱动第一输送机构20的第一安装支架21及输送皮带22上升至高位时,第二输送机构30的各滚轮32均隐藏在支撑挡板26的下方。而当顶升机构驱动第一安装支架21下降至低位时,第二输送机构30的各滚轮32则向上穿出对应的窗口27从而暴露在支撑挡板26的上方。

[0066]

通过设置支撑挡板26,一方面实现了对第一输送机构20、第二输送机构30的内部安装空间的防护,另一方面提升了第一输送机构20对待回收太阳能电池板组件的支撑稳定度。

[0067]

如图4至图6所示,可选的,第二输送机构30还包括驱动各滚轮同步旋转的滚轮驱动机构,滚轮驱动机构包括第二驱动电机33和若干第三转动轴34,图4至图6实施例中共设置有六根第三转动轴34。其中:

[0068]

各第三转动轴34转动安装在第二安装支架31上且均沿第一水平方向延伸,各第三转动轴34上均设置有若干第三皮带轮35,图4至图6实施例中,各第三转动轴34上均设置有五个第三皮带轮35。每个第三皮带轮35的上方均对应设置有一个滚轮32,每个第三皮带轮35与位于其上方的滚轮32之间经传动皮带36连接。

[0069]

第二驱动电机33的驱动端与各第三转动轴34传动连接,第二驱动电机33被配置为驱动各第三转动轴34同步转动从而驱动各滚轮32同步旋转。图4至图6实施例中,第二驱动

电机33的驱动端经皮带、皮带轮与各第三转动轴34传动连接以同步驱动各滚轮32旋转。

[0070]

如图7和图8所示,可选的,搬运机构40包括第三安装支架41、吸取组件42和清扫组件43,其中:第三安装支架41滑动连接在机台10上并被配置为沿第一输送机构20在第一水平方向上平移。吸取组件42安装在第三安装支架41上,吸取组件42被配置为吸取承载于玻璃板上的电池片和焊带并将吸取的电池片和焊带搬运至破碎机构50。清扫组件42安装在第三安装支架41上,清扫组件42被配置为将承载于玻璃板上的残留的电池片和焊带清扫至破碎机构。

[0071]

当待回收的太阳能电池板组件被第一输送机构20输送至靠近破碎机构50的搬运工位时。搬运机构40沿第一输送机构20在第一水平方向上平移以使得吸取组件42移动至待搬运的电池片、焊带的正上方。吸取组件42向下移动并吸取玻璃板上的待搬运的电池片、焊带。接着,吸取组件42上移归位。搬运机构40朝向破碎机构50平移,从而将吸取组件42吸取的电池片、焊带投入至破碎机构50内。可选的,吸取组件42包括吸盘安装板及安装在吸盘安装板上的若干吸盘。

[0072]

吸取组件42仅能实现对较大尺寸的电池片、焊带的吸取、搬运,而无法实现对尺寸较小的电池碎片,特别是焊带碎片的吸取、搬运。因此,在吸取组件42完成较大尺寸的电池片、焊带的吸取、搬运后,搬运机构40平移至玻璃板远离破碎机构50的一端,清扫组件42下移并抵触在玻璃板上。接着,搬运机构40朝向破碎机构50平移,清扫组件42将残留在玻璃板上的尺寸较小的电池碎片、焊带碎片清扫至破碎机构50内。可选的,清扫组件42包括竖直设置的清扫刮板。

[0073]

可选的,搬运机构40还包括平移驱动机构、吸取组件顶升机构及清扫组件顶升机构,其中:平移驱动机构设置在机台20上,平移驱动机构的驱动端连接第三安装支架41,平移驱动机构用于驱动第三安装支架41在第一水平方向上平移,从而带动吸取组件42和清扫组件43同步平移。吸取组件顶升机构设置在第三安装支架41上,吸取组件顶升机构的驱动端连接吸取组件42,吸取组件顶升机构用于驱动吸取组件42升降。清扫组件顶升机构设置在第三安装支架41上,清扫组件顶升机构的驱动端连接清扫组件43,清扫组件顶升机构43用于驱动清扫组件43升降。

[0074]

如图9所示,可选的,破碎机构50包括第四安装支架51、研磨滚轮对53、导料板52及研磨滚轮对驱动机构54,其中:第四安装支架51固定连接在机台10上。研磨滚轮对53设置在第四安装支架51上。导料板52设置在第四安装支架上并位于研磨滚轮对53的上方。研磨滚轮对驱动机构54设置在第四安装支架51上,研磨滚轮对驱动机构54的驱动端连接研磨滚轮对53。研磨滚轮对53包括两根成对设置的研磨滚轮轴。

[0075]

搬运机构40将从玻璃板上拾取的电池片、焊带搬运投放至导料板52。电池片、焊带沿导料板52向下滑动并进入至研磨滚轮对53内。磨滚轮对53在研磨滚轮对驱动机构54的驱动下转动,从而实现对电池片、焊带的研磨。

[0076]

经过破碎机构50的破碎处理后,电池片、焊带被研磨成颗粒度不均的碎料。如本领域一般技术人员所熟知的,不同粒径的碎料需要采取不同的回收处理方式。因此,为了实现对碎料的进一步分类回收。如图1所示,可选的,本发明的太阳能电池板组件还包括设置在破碎机构50下方的筛分机构60。

[0077]

如图10所示,可选的,筛分机构60包括机架61、第一筛网62、第二筛网63、料盘(未

图示)及震动电机64,其中:第一筛网62设置在机架61上,第一筛网62上密布有第一筛孔。第二筛网63设置在机架61上并位于第一筛网62的下方,第二筛网63上密布有第二筛孔,第二筛孔的孔径小于第一筛孔的孔径。料盘设置在机架61上并位于第二筛网63的下方。震动电机64则设置在机架61上,震动电机64用于带动第一筛网62和第二筛网63震动。具体的:

[0078]

碎料自破碎机构50落入至第一筛网62,随着第一筛网62的震动,碎料实现第一次筛分,粒径大于第一筛孔的第一类碎料保持在第一筛网62内,其余的粒径小于第一筛孔的碎料则穿过第一筛孔下落至第二筛网63。

[0079]

随着第二筛网的震动,碎料实现第二次筛分,粒径大于第二筛孔的第二类碎料保留在第二筛网63内,其余的粒径小于第二筛孔的第三类碎料则穿过第二筛孔下落至料盘中。

[0080]

经过两次筛分后,碎料被分成三类,其中:粒径大于第一筛孔的第一类碎料保持在第一筛网62内,粒径小于第一筛孔但大于第二筛孔的第二类碎料保持在第二筛网63内,粒径小于第二筛孔的第三类碎料则储存在料盘中。

[0081]

上文对本发明进行了足够详细的具有一定特殊性的描述。所属领域内的普通技术人员应该理解,实施例中的描述仅仅是示例性的,在不偏离本发明的真实精神和范围的前提下做出所有改变都应该属于本发明的保护范围。本发明所要求保护的范围是由所述的权利要求书进行限定的,而不是由实施例中的上述描述来限定的。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1