一种磁性材料自动生产线的制作方法

[0001]

本发明涉及磁性材料生产技术领域,尤其是涉及一种磁性材料自动生产线。

背景技术:

[0002]

磁性材料,通常所说的磁性材料是指强磁性物质,是古老而用途十分广泛的功能材料,磁性材料按磁化后去磁的难易可分为软磁性材料和硬磁性材料。磁化后容易去掉磁性的物质叫软磁性材料,不容易去磁的物质叫硬磁性材料。一般来讲软磁性材料剩磁较小,硬磁性材料剩磁较大。

[0003]

磁性材料是由铁磁性物质或亚铁磁性物质组成的,随着科技快速发展显现出了磁性材料重要。它的用途有很多种,如基于电磁力作用原理的应用主要有:扬声器、话筒、电表、按键、电机、继电器、传感器、开关等。如基于磁电作用原理的应用主要有:磁控管和行波管等微波电子管、显像管、钛泵、微波铁氧体器件、磁阻器件、霍尔器件等。如基于磁力作用原理的应用主要有:磁轴承、选矿机、磁力分离器、磁性吸盘、磁密封、磁黑板、玩具、标牌、密码锁、复印机、控温计等。其他方面的应用还有:磁疗、磁化水、磁麻醉等。

[0004]

而径向磁柱是常见的磁性材料,将其安装在薄壁陶瓷管内,可以广泛应用于各种永磁电机和换能器中,如净水器、同步电机、步进电机、微型水泵、电机、磁力泵、水流感应器以及压电陶瓷换能器等领域。

[0005]

现在径向磁柱安装薄壁陶瓷管内,目前的工艺是人工先在薄壁陶瓷管内壁涂上胶,再在磁柱外表面涂上胶,然后再将磁柱放入薄壁陶瓷管内,最后在用布擦拭薄壁陶瓷管两端,使薄壁陶瓷管两端不会有漏胶和有气孔的情况发生,胶水通常都有气味,甚至会对人体有害,因此生产过程中的工作环境较差。

[0006]

现在的装配方式对人工的要求很大,长时间的工作会使员工疲劳程度加大,使其工作效率降低,会出现不和格的产品。

技术实现要素:

[0007]

本发明的目的在于提供一种磁性材料自动生产线,以解决背景技术中的技术问题。

[0008]

本发明提供一种磁性材料自动生产线,包括固定机构、上料机构、承载机构和运输机构,所述上料机构、承载机构和运输机构均设置在固定机构内,所述上料机构设置在固定机构内的下方,所述运输机构设置在固定机构内的上方,所述承载机构位于上料机构和运输机构之间,所述上料机构与承载机构对应,所述运输机构和承载机构对应。

[0009]

进一步的,所述固定机构包括上层外壳和下层外壳,所述上层外壳和下层外壳上下对应,所述下层外壳和上层外壳的内部均呈中空状,所述上层外壳的顶部开设有第一矩形孔,所述下层外壳的长度大于上层外壳,所述下层外壳的一侧呈敞开状。

[0010]

进一步的,所述上料机构包括移动部件和载料部件,所述移动部件设置在下层外壳内,所述载料部件设置在移动部件上,所述载料部件与承载机构在工作时对应。

[0011]

进一步的,所述移动部件包括第一电动推杆、第一移动块和第一滑道,所述第一电动推杆设置在下层外壳内,所述第一滑道设有两组,两组所述第一滑道对称设置在下层外壳内,所述第一移动块设置在下层外壳内,所述第一移动块位于第一滑道上,所述第一电动推杆的输出端与第一移动块的一侧连接,所述第一移动块上开设有第一矩形槽、第二矩形槽和第三矩形槽。

[0012]

进一步的,所述载料部件包括第一限位架、第二限位架、陶瓷管载料架、磁柱载料架、第二电动推杆和第三电动推杆,所述第一限位架和第二限位架均设置在第一移动块上,所述第一限位架位于第一矩形槽内,所述第二限位架位于第二矩形槽内,所述第二电动推杆设置在第一矩形槽内,所述第三电动推杆设置在第二矩形槽内,所述磁柱载料架设置第一限位架上,所述陶瓷管载料架设置在第二限位架上,所述第二电动推杆的输出端与再辞职载料架的底端连接,所述第三电动推杆的输出端与陶瓷管载料架的底端连接,所述磁柱载料架和陶瓷管载料架内均开设有若干载料口。

[0013]

进一步的,所述承载机构包括承载板、磁柱接料架、胶水放置架、电机底座、驱动电机、连接杆、转动杆和陶瓷管接料架,所述承载板设置在上层外壳和下层外壳之间,所述承载板上分别开设有一字型孔和第二矩形孔,所述第二矩形孔的两侧上设有海绵垫,所述磁柱接料架设置在一字型孔的上方,所述电机底座设置在承载板的一侧,所述驱动电机设置在电机底座上,所述驱动电机的输出端与连接杆的一端连接,所述连接杆位于承载板上的第二矩形孔内,所述转动杆设置在连接杆上,所述陶瓷管接料架设有四个,四个所述陶瓷管接料架均匀分布在转动杆上,所述胶水放置架设置在承载板上,所述胶水放置架位于陶瓷管接料架和磁柱接料架之间。

[0014]

进一步的,所述运输机构包括驱动部件和夹取部件,所述驱动部件设置在上层外壳内,所述夹取部件设置在驱动部件的下方,所述夹取部件与承载部件对应。

[0015]

进一步的,所述驱动部件包括丝杆滑台、丝杆连接块、第二移动块、第二滑道、放置箱、第四电动推杆、伸缩杆和连接板,所述丝杆滑台设置在上层外壳的上,所述丝杆滑台位于第一矩形孔的上方,所述丝杆连接块设置在丝杆滑台的移动端上,所述第二滑道设有两组,两组所述第二滑道对称设置在上层外壳内的两侧侧壁上,所述第二移动块设置在第二滑道上,所述第二移动块与丝杆连接块连接,所述放置箱设置在第二移动块的底端,所述第四电动推杆和伸缩杆均设置在放置箱内,所述伸缩杆设有两个,两个所述伸缩杆分别位于第四电动推杆的两侧,所述连接板设置在放置箱的底端,所述第四电动推杆的输出端和两个伸缩杆的工作端均与连接板连接,所述连接板的一侧还设有粘胶板和粘胶棒,所述粘胶棒设置在粘胶板的下方,并所述粘胶棒与胶水放置架上下对应。

[0016]

进一步的,所述夹取部件包括双杆双向气缸、第三滑道、第一滑动杆、第二滑动杆、夹具放置架、圆形夹具和夹具连接块,所述双杆双向气缸设置在放置箱内,所述第三滑道设有两个,两个所述第三滑道对称设置在连接板的下方,所述第一滑动杆和第二滑动杆分别设置在第三滑道上,所述双杆双向气缸的一个输出端与第一滑动杆连接,所述双杆双向气缸的另一个输出端与第二滑动杆连接,所述夹具放置架设置在连接板的下方,所述夹具放置架位于两个第三滑道之间,所述夹具放置架上开设有若干个第三矩形孔,所述圆形夹具设有两个,两个所述圆形夹具均呈半圆状,两个所述圆形夹具在相对应时呈圆形,所述圆形夹具和夹具连接块均设有若干个,每个所述圆形夹具的下方均与一个夹具连接块连接,每

两个相邻的圆形夹具上连接的夹具连接块位于一个第三矩形孔内,每两个相邻的夹具连接块的其中一个夹具连接块与第一滑动杆连接,另一个夹具连接块与第二滑动杆连接。

[0017]

与现有技术相比较,本发明的有益效果在于:

[0018]

本申请中将若干个磁柱放置在磁柱载料架内,将若干个陶瓷管放置在陶瓷管载料架内,在通过第一移动块的移动使陶瓷管载料架和磁柱载料架移动至承载机构的下方,此时通过第二电动推杆将磁柱载料架向上推动,磁柱载料架受到第一限位架的限制在移动时不会发生偏移,陶瓷管载料架会被第三电动推杆运输至承载机构内,陶瓷管载料架在移动时也会受到第二限位架的限制不会发生偏移,完成运输后退回原位,通过驱动电机可以使转动杆进行旋转,使位于转动杆下方的陶瓷管接料架旋转至转动杆的上方,此时通过运输机构可以将磁柱进行运输,运输机构在夹取磁柱的同时,粘胶板会带动粘胶棒进行粘胶作业,然后将磁柱移动至胶水放置架内进行粘胶,磁柱在进行粘胶时,粘胶棒会将陶瓷管的内壁进行涂胶,然后磁柱移动至陶瓷管接料架上的陶瓷管内,完成后会进行下一次的上料作业,同时移动部件会先将第一移动块上的第三矩形槽与陶瓷管接料架对应,在磁柱与陶瓷管组装完成后,通过驱动电机的转动使完成组装的陶瓷管移动至转动杆的下方,陶瓷管在移动时会与海绵垫接触,海绵垫会将陶瓷管顶端的漏胶擦拭,使陶瓷管掉落至第三矩形槽内时不会存有残胶,可以防止陶瓷管顶端的胶水与与其他陶瓷管接触,导致黏在一起,从而完成对磁柱与陶瓷管的组装;自动化程度高,实现了磁性材料的自动化生产,一个人可以负责一条生产线,产能大幅提高,获得的磁性材料不漏胶,没有气泡,粘结牢固,良率大大提升,具有显著的经济价值。

附图说明

[0019]

为了更清楚地说明本发明具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施方式,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

[0020]

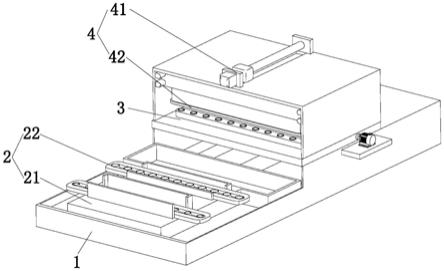

图1为本发明的立体结构示意图;

[0021]

图2为本发明的局部结构示意图;

[0022]

图3为本发明中上料机构的局部结构示意图;

[0023]

图4为本发明中承载机构的结构示意图;

[0024]

图5为本发明中运输机构的结构示意图;

[0025]

图6为本发明中运输机构的局部结构示意图;

[0026]

图7为本发明中夹取部件的局部结构意图。

[0027]

附图标记:固定机构1、上层外壳11、下层外壳12、第一矩形孔111、上料机构2、移动部件21、第一电动推杆211、第一移动块212、第一滑道213、第一矩形槽214、第二矩形槽215、第三矩形槽216、载料部件22、第一限位架221、第二限位架222、陶瓷管载料架223、磁柱载料架224、第二电动推杆225、第三电动推杆226、承载机构3、承载板31、磁柱接料架32、胶水放置架33、电机底座34、驱动电机35、连接杆36、转动杆37、陶瓷管接料架38、一字型孔311、第二矩形孔312、海绵垫313、运输机构4、驱动部件41、丝杆滑台411、丝杆连接块412、第二移动块413、第二滑道414、放置箱415、第四电动推杆416、伸缩杆417、连接板418、粘胶棒418、粘

胶板419、夹取部件42、双杆双向气缸421、第三滑道422、第一滑动杆423、第二滑动杆424、夹具放置架425、圆形夹具426、夹具连接块427、第三矩形孔428。

具体实施方式

[0028]

为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

[0029]

通常在此处附图中描述和显示出的本发明实施例的组件可以以各种不同的配置来布置和设计。因此,以下对在附图中提供的本发明的实施例的详细描述并非旨在限制要求保护的本发明的范围,而是仅仅表示本发明的选定实施例。

[0030]

基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0031]

在本发明的描述中,需要说明的是,术语“中心”、“上”、“下”、“左”、“右”、“竖直”、“水平”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”、“第三”仅用于描述目的,而不能理解为指示或暗示相对重要性。

[0032]

在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

[0033]

下面结合图1至图7所示,本发明实施例提供了一种磁性材料自动生产线,包括固定机构1、上料机构2、承载机构3和运输机构4,所述上料机构2、承载机构3和运输机构4均设置在固定机构1内,所述上料机构2设置在固定机构1内的下方,所述运输机构4设置在固定机构1内的上方,所述承载机构3位于上料机构2和运输机构4之间,所述上料机构2与承载机构3对应,所述运输机构4和承载机构3对应;在进行作业时,将陶瓷管和磁柱放置在上料机构2内,通过上料机构2将陶瓷管和磁柱运输至承载机构3内,此时运输机构4将承载机构3内的磁柱粘胶,并将粘完胶水的磁柱移动至陶瓷管内,使磁柱与陶瓷管装配完成,在通过承载机构3将装配完成的陶瓷管和磁柱进行下料,从而完成对陶瓷管与磁柱的装配作业;自动化程度高,实现了磁性材料的自动化生产,一个人可以负责一条生产线,产能大幅提高,获得的磁性材料不漏胶,没有气泡,粘结牢固,良率大大提升,具有显著的经济价值。

[0034]

具体的,所述固定机构1包括上层外壳11和下层外壳12,所述上层外壳11和下层外壳12上下对应,所述下层外壳12和上层外壳11的内部均呈中空状,所述上层外壳11的顶部开设有第一矩形孔111,所述下层外壳12的长度大于上层外壳11,所述下层外壳12的一侧呈敞开状;上层外壳11用于放置运输机构4,下层外壳12用于放置上料机构2。

[0035]

具体的,所述上料机构2包括移动部件21和载料部件22,所述移动部件21设置在下层外壳12内,所述载料部件22设置在移动部件21上,所述载料部件22与承载机构3在工作时对应;通过移动部件21可以使载料部件22进行移动,通过载料部件22可以放置带装配的陶

瓷管和磁柱。

[0036]

具体的,所述移动部件21包括第一电动推杆211、第一移动块212和第一滑道213,所述第一电动推杆211设置在下层外壳12内,所述第一滑道213设有两组,两组所述第一滑道213对称设置在下层外壳12内,所述第一移动块212设置在下层外壳12内,所述第一移动块212位于第一滑道213上,所述第一电动推杆211的输出端与第一移动块212的一侧连接,所述第一移动块212上开设有第一矩形槽214、第二矩形槽215和第三矩形槽216,所述第一矩形槽214和第二矩形槽215均用于放置载料部件22,所述第三矩形槽216用于放置陶瓷管和磁柱组装完成的成品;通过第一电动推杆211可以使第一移动块212在第一滑道213上进行移动,第一滑道213可以使第一移动块212在移动时不会产生偏移,并且第一滑道213可以减少第一移动块212在移动时产生的摩擦。

[0037]

具体的,所述载料部件22包括第一限位架221、第二限位架222、陶瓷管载料架223、磁柱载料架224、第二电动推杆225和第三电动推杆226,所述第一限位架221和第二限位架222均设置在第一移动块212上,所述第一限位架221位于第一矩形槽214内,所述第二限位架222位于第二矩形槽215内,所述第二电动推杆225设置在第一矩形槽214内,所述第三电动推杆226设置在第二矩形槽215内,所述磁柱载料架224设置第一限位架221上,所述陶瓷管载料架223设置在第二限位架222上,所述第二电动推杆225的输出端与再辞职载料架的底端连接,所述第三电动推杆226的输出端与陶瓷管载料架223的底端连接,所述磁柱载料架224和陶瓷管载料架223内均开设有若干载料口,每个所述载料口均可以放置一个陶瓷管或磁柱;在进行作业时,将若干个磁柱放置在磁柱载料架224内,将若干个陶瓷管放置在陶瓷管载料架223内,在通过第一移动块212的移动使陶瓷管载料架223和磁柱载料架224移动至承载机构3的下方,此时通过第二电动推杆225将磁柱载料架224向上推动,磁柱载料架224受到第一限位架221的限制在移动时不会发生偏移,陶瓷管载料架223会被第三电动推杆226运输至承载机构3内,陶瓷管载料架223在移动时也会受到第二限位架222的限制不会发生偏移,完成运输后退回原位,从而完成对磁柱和陶瓷管的上料作业。

[0038]

具体的,所述承载机构3包括承载板31、磁柱接料架32、胶水放置架33、电机底座34、驱动电机35、连接杆36、转动杆37和陶瓷管接料架38,所述承载板31设置在上层外壳11和下层外壳12之间,所述承载板31上分别开设有一字型孔311和第二矩形孔312,所述第二矩形孔312的两侧上设有海绵垫313,海绵垫313在和陶瓷管接触时可以用于擦拭胶水,所述磁柱接料架32设置在一字型孔311的上方,所述电机底座34设置在承载板31的一侧,所述驱动电机35设置在电机底座34上,所述驱动电机35的输出端与连接杆36的一端连接,所述连接杆36位于承载板31上的第二矩形孔312内,所述转动杆37设置在连接杆36上,所述陶瓷管接料架38设有四个,四个所述陶瓷管接料架38均匀分布在转动杆37上,所述胶水放置架33设置在承载板31上,所述胶水放置架33位于陶瓷管接料架38和磁柱接料架32之间;在进行作业时,载料部件22会将磁柱通过一字型孔311运输至磁柱接料架32内,并且会将陶瓷管运输至位于转动杆37下方的陶瓷管接料架38上,通过驱动电机35可以使转动杆37进行旋转,使位于转动杆37下方的陶瓷管接料架38旋转至转动杆37的上方,此时通过运输机构4可以将磁柱进行运输,首先将磁柱移动至胶水放置架33内进行粘胶,然后将磁柱移动至陶瓷管接料架38上的陶瓷管内,完成后会进行下一次的上料作业,此时移动部件21会先将第一移动块212上的第三矩形槽216与陶瓷管接料架38对应,通过驱动电机35的转动使完成组装的

陶瓷管移动至转动杆37的下方,使陶瓷管掉落至第三矩形槽216内,此时第一移动块212才会移动,使陶瓷管载料架223与陶瓷管接料架38对应;

[0039]

具体的,所述运输机构4包括驱动部件41和夹取部件42,所述驱动部件41设置在上层外壳11内,所述夹取部件42设置在驱动部件41的下方,所述夹取部件42与承载部件对应;通过驱动部件41可以使夹取部件42进行移动,使夹取部件42可以进行水平方向以及垂直方向的移动,通过夹取部件42可以将磁柱进行夹取并且进行运输。

[0040]

具体的,所述驱动部件41包括丝杆滑台411、丝杆连接块412、第二移动块413、第二滑道414、放置箱415、第四电动推杆416、伸缩杆417和连接板418,所述丝杆滑台411设置在上层外壳11的上,所述丝杆滑台411位于第一矩形孔111的上方,所述丝杆连接块412设置在丝杆滑台411的移动端上,所述第二滑道414设有两组,两组所述第二滑道414对称设置在上层外壳11内的两侧侧壁上,所述第二移动块413设置在第二滑道414上,所述第二移动块413与丝杆连接块412连接,所述放置箱415设置在第二移动块413的底端,所述第四电动推杆416和伸缩杆417均设置在放置箱415内,所述伸缩杆417设有两个,两个所述伸缩杆417分别位于第四电动推杆416的两侧,所述连接板418设置在放置箱415的底端,所述第四电动推杆416的输出端和两个伸缩杆417的工作端均与连接板418连接,所述连接板418的一侧还设有粘胶板419和粘胶棒418,所述粘胶棒418设置在粘胶板419的下方,并所述粘胶棒418与胶水放置架33上下对应;所述连接板418用于放置夹取部件42,在进行作业时,通过丝杆滑台411的驱动可以使丝杆连接块412带动第二移动块413进行移动,第二移动块413会在第二滑道414上进行移动,第二滑道414可以使第二移动块413在移动时不会发生偏移且减少第二移动块413移动时产生的摩擦,放置箱415会跟随第二移动块413进行移动,并且放置箱415会带动第四电动推杆416、伸缩杆417和连接板418进行移动,连接板418可以使夹取部件42进行同步移动,通过第四电动推杆416可以使连接板418带动夹取部件42进行垂直方向的移动,使夹取部件42可以通过垂直移动将磁柱进行夹取并且进行涂胶作业,通过连接板418还可以带动粘胶板419进行移动,在连接板418下降时会使粘胶板419带动粘胶棒418下降,此时粘胶棒418会进行粘胶作业,在夹取部件42移动后带动磁柱进行粘胶作业时,此时粘胶板419会同步下降使粘胶棒418与陶瓷管对应,此时通过粘胶棒418先对陶瓷管的内壁进行涂胶作业。

[0041]

具体的,所述夹取部件42包括双杆双向气缸421、第三滑道422、第一滑动杆423、第二滑动杆424、夹具放置架425、圆形夹具426和夹具连接块427,所述双杆双向气缸421设置在放置箱415内,所述第三滑道422设有两个,两个所述第三滑道422对称设置在连接板418的下方,所述第一滑动杆423和第二滑动杆424分别设置在第三滑道422上,所述双杆双向气缸421的一个输出端与第一滑动杆423连接,所述双杆双向气缸421的另一个输出端与第二滑动杆424连接,所述夹具放置架425设置在连接板418的下方,所述夹具放置架425位于两个第三滑道422之间,所述夹具放置架425上开设有若干个第三矩形孔428,所述圆形夹具426设有两个,两个所述圆形夹具426均呈半圆状,两个所述圆形夹具426在相对应时呈圆形,所述圆形夹具426和夹具连接块427均设有若干个,每个所述圆形夹具426的下方均与一个夹具连接块427连接,每两个相邻的圆形夹具426上连接的夹具连接块427位于一个第三矩形孔428内,每两个相邻的夹具连接块427的其中一个夹具连接块427与第一滑动杆423连接,另一个夹具连接块427与第二滑动杆424连接;在进行作业时,通过双杆双向气缸421的

驱动可以使第一滑动杆423和第二滑动杆424呈对向移动,此时第一滑动杆423和第二滑动杆424会分别带动两个相邻的夹具连接块427呈对向移动,通过两个夹具连接块427的移动可以使两个相邻的圆形夹具426夹紧,在对磁柱进行夹取作业时,可以有效的夹住磁柱,使磁柱在运输途中无法掉落或者偏移。

[0042]

工作原理:将若干个磁柱放置在磁柱载料架224内,将若干个陶瓷管放置在陶瓷管载料架223内,在通过第一移动块212的移动使陶瓷管载料架223和磁柱载料架224移动至承载机构3的下方,此时通过第二电动推杆225将磁柱载料架224向上推动,磁柱载料架224受到第一限位架221的限制在移动时不会发生偏移,陶瓷管载料架223会被第三电动推杆226运输至承载机构3内,陶瓷管载料架223在移动时也会受到第二限位架222的限制不会发生偏移,完成运输后退回原位,通过驱动电机35可以使转动杆37进行旋转,使位于转动杆37下方的陶瓷管接料架38旋转至转动杆37的上方,此时通过运输机构4可以将磁柱进行运输,运输机构4在夹取磁柱的同时,粘胶板419会带动粘胶棒418进行粘胶作业,然后将磁柱移动至胶水放置架33内进行粘胶,磁柱在进行粘胶时,粘胶棒418会将陶瓷管的内壁进行涂胶,然后磁柱移动至陶瓷管接料架38上的陶瓷管内,完成后会进行下一次的上料作业,同时移动部件21会先将第一移动块212上的第三矩形槽216与陶瓷管接料架38对应,在磁柱与陶瓷管组装完成后,通过驱动电机35的转动使完成组装的陶瓷管移动至转动杆37的下方,陶瓷管在移动时会与海绵垫313接触,海绵垫会将陶瓷管顶端的漏胶擦拭,使陶瓷管掉落至第三矩形槽216内时不会存有残胶,可以防止陶瓷管顶端的胶水与与其他陶瓷管接触,导致黏在一起,从而完成对磁柱与陶瓷管的组装。

[0043]

最后应说明的是:以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解;其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1