利用氨水进行脱硫的装置的制作方法

1.本发明属于化工领域。具体地,本发明涉及一种利用氨水进行脱硫的装置。

背景技术:

2.煤化工项目生产过程复杂,产生的三废也相对难处理。以碎煤加压气化工艺为例,碎煤在蒸汽和氧气作为气化剂的作用下,产生粗煤气(有效组分为h2和co)的同时,煤中的轻质组分转化为酚、氨、焦油等物质。酚、氨、焦油等物质再经过洗涤、净化等过程,大部分变为液态进入到煤气水中。煤气水需先对酚、氨进行回收,再进行下一步处理。

3.煤气化废水存在生物难以分解、污染物浓度大等缺点。煤气化废水中的氨和酚类物质是首要治理的污染物。配套的酚氨回收装置可有效脱除并回收得到氨水和酚类物质。

4.煤化工配套的辅助生产设施还有必要的燃煤锅炉。燃煤锅炉燃烧产生的烟气中含有so2等污染物,需经处理后排放。

5.目前急需一种能够将酚氨回收装置中得到的氨水和燃煤锅炉产生的含硫烟气联合利用的装置。

技术实现要素:

6.本发明的目的旨在提供一种利用氨水进行脱硫的装置。该装置能够将酚氨回收装置中得到的氨水再利用。将酚氨回收装置中得到的氨水作为氨法脱硫的原料,以脱除含硫气体中的硫。

7.本发明的上述目的是通过如下技术方案实现的。

8.本发明提供一种利用氨水进行脱硫的装置,其包括:

9.硫回收单元,所述硫回收单元用于将来自低温甲醇洗的酸性气、来自煤气水分离的膨胀气和来自酚氨回收的酸性气转变为单质硫,同时产出含硫尾气;和

10.氨法脱硫单元,所述氨法脱硫单元用于利用来自酚氨回收的氨水将所述含硫尾气和来自燃煤锅炉的含硫烟气转变为硫酸铵产品。

11.优选地,在本发明所述的利用氨水进行脱硫的装置中,所述氨法脱硫单元包括:

12.烟道设备,所述烟道设备用于收集所述含硫尾气和来自燃煤锅炉的含硫烟气并送至脱硫设备;

13.脱硫设备,所述脱硫设备用于将所述含硫尾气和来自燃煤锅炉的含硫烟气通过所述来自酚氨回收的氨水进行吸收,得到硫酸铵溶液;和

14.硫酸铵加工设备,所述硫酸铵加工设备用于对所述硫酸铵溶液进行结晶处理。

15.优选地,在本发明所述的利用氨水进行脱硫的装置中,所述装置还包括:

16.煤气化单元,所述煤气化单元用于将原料煤转变为粗煤气和含尘煤气水;

17.低温甲醇洗单元,所述低温甲醇洗单元用于净化所述粗煤气,得到净化气和所述来自低温甲醇洗的酸性气;

18.煤气水分离单元,所述煤气水分离单元用于将所述含尘煤气水分离为含酚氨的煤

气水和所述来自煤气水分离的膨胀气;和

19.酚氨回收单元,所述酚氨回收单元用于将所述含酚氨的煤气水分离为所述来自酚氨回收的酸性气和所述来自酚氨回收的氨水。

20.优选地,在本发明所述的利用氨水进行脱硫的装置中,所述酚氨回收单元包括:

21.脱酸设备,所述脱酸设备用于将所述含酚氨的煤气水分离为所述来自酚氨回收的酸性气和脱酸后的煤气水;和

22.脱氨设备,所述脱氨设备用于从所述脱酸后的煤气水中得到脱氨后的煤气水和所述来自酚氨回收的氨水。

23.优选地,在本发明所述的利用氨水进行脱硫的装置中,所述酚氨回收单元还包括:

24.萃取设备,所述萃取设备用于利用萃取剂将所述脱氨后的煤气水进行脱酚,得到粗酚。

25.优选地,在本发明所述的利用氨水进行脱硫的装置中,所述酚氨回收单元还包括:

26.溶剂汽提设备,所述溶剂汽提设备用于回收所述萃取剂。

27.优选地,在本发明所述的利用氨水进行脱硫的装置中,所述装置还包括:

28.甲烷化单元,所述甲烷化单元用于将所述净化气在催化剂的作用下产生甲烷。

29.在本发明的一个具体实施方案中,煤气化单元用于将煤炭在气化剂的作用下,燃烧产生粗煤气。低温甲醇洗单元用于将来自煤气化单元产生的粗煤气净化以提供净化气,并且排放出酸性气送往硫回收单元进行回收。甲烷化单元用于将来自低温甲醇洗的净化气在催化剂的作用下产生甲烷产品。煤气水分离单元用于将来自煤气化单元的含尘煤气水经过分离器膨胀至大气压,依靠煤气水中各组分重力不同,将煤气水中的油和尘分离。来自煤气水分离的膨胀气送至硫回收单元,剩余含酚氨的煤气水送往酚氨回收单元。酚氨回收单元用于将含酚氨的煤气水通过闪蒸、汽提、精馏、萃取等工艺,去除和回收大部分酚类、氨类等,产生的氨水送去氨法脱硫单元。硫回收单元用于处理来自低温甲醇洗单元的酸性气、煤气水分离单元的酸性气以及酚氨回收单元的酸性气,使酸性气中的h2s转变为单质硫,同时含硫尾气送到氨法脱硫单元处理,使排放废气达到国家排放标准。

30.在本发明的一个具体实施方案中,燃煤锅炉单元用于烧煤产蒸汽以供化工区使用,同时,产生的含硫烟气通过氨法脱硫单元以利用氨水回收烟气中的so2,转化为硫酸铵产品。通过氨法脱硫单元的烟气达到国家排放标准。

31.在本发明的一个具体实施方案中,所述装置还包括由酚氨回收单元连接至氨法脱硫单元的管线。该管线用于将来自酚氨回收单元的氨水送至氨法脱硫单元。

32.在本发明的一个具体实施方案中,酚氨回收单元包括脱酸设备、脱氨设备、萃取设备、溶剂汽提设备。脱酸设备用于将煤气化单元来的煤气水加热,co2和h2s等酸性气体从水中解吸出来。脱氨设备是用于将脱酸后的煤气水进一步分离,通过加热氨气从水中解吸出来,再通过冷凝,吸收,制成氨水,如质量浓度为15%的氨水。萃取设备是用于将脱氨后的煤气水进一步脱酚处理,脱出的粗粉得以回收。溶剂汽提设备是用于将萃取剂回收,以加以循环利用。

33.在本发明的一个具体实施方案中,氨法脱硫单元包括烟道设备、脱硫设备、硫酸铵加工设备。烟道设备是用于将燃煤锅炉烟气以及硫回收单元的含硫尾气收集,并送至脱硫设备。脱硫设备是用于将烟气中的硫通过喷淋氨水进行吸收,脱硫后的烟气负荷国家环保

要求可直接排放。硫酸铵加工设备是用于将硫酸铵溶液进行结晶处理得到硫酸铵产品。

34.本发明具有如下有益技术效果:

35.本发明以酚氨回收单元产生的氨水作为原料来处理来自燃煤锅炉的含硫烟气以及来自硫回收单元的含硫尾气,不仅可以合理利用回收的氨,同时可将含硫烟气和含硫尾气的污染物回收成为高附加值的商品化产品,即,硫酸铵。本发明的装置具有非常好的经济效益以及社会效益。

36.本发明的装置能直接利用上游环保装置产出的产品,作为下游环保装置的原料,变废为宝,不仅解决了氨水储存、销售、运输等一些列问题,并且能够吸收烟气中的硫组分产出硫酸铵产品。

附图说明

37.以下,结合附图来详细说明本发明的实施方案,其中:

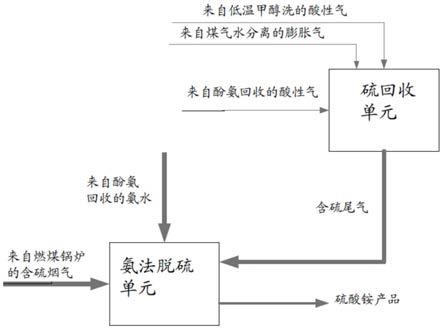

38.图1为本发明一个具体实施方案的利用氨水进行脱硫的装置的示意图;

39.图2为本发明一个具体实施方案的利用氨水进行脱硫的装置的示意图。

具体实施方式

40.下面结合具体实施方式对本发明进行进一步的详细描述,给出的实施例仅为了阐明本发明,而不是为了限制本发明的范围。

41.参见图1,本发明提供一种利用氨水进行脱硫的装置,其包括:

42.硫回收单元,所述硫回收单元用于将来自低温甲醇洗的酸性气、来自煤气水分离的膨胀气和来自酚氨回收的酸性气转变为单质硫,同时产出含硫尾气;和

43.氨法脱硫单元,所述氨法脱硫单元用于利用来自酚氨回收的氨水将所述含硫尾气和来自燃煤锅炉的含硫烟气转变为硫酸铵产品。

44.在本发明所述的利用氨水进行脱硫的装置中,优选地,氨法脱硫单元包括:

45.烟道设备,所述烟道设备用于收集所述含硫尾气和来自燃煤锅炉的含硫烟气并送至脱硫设备;

46.脱硫设备,所述脱硫设备用于将所述含硫尾气和来自燃煤锅炉的含硫烟气通过所述来自酚氨回收的氨水进行吸收,得到硫酸铵溶液;和

47.硫酸铵加工设备,所述硫酸铵加工设备用于对所述硫酸铵溶液进行结晶处理。

48.参见图2,本发明提供一种利用氨水进行脱硫的装置,其包括:

49.硫回收单元,所述硫回收单元用于将来自低温甲醇洗的酸性气、来自煤气水分离的膨胀气和来自酚氨回收的酸性气转变为单质硫,同时产出含硫尾气;

50.氨法脱硫单元,所述氨法脱硫单元用于利用来自酚氨回收的氨水将所述含硫尾气和来自燃煤锅炉的含硫烟气转变为硫酸铵产品;

51.煤气化单元,所述煤气化单元用于将原料煤转变为粗煤气和含尘煤气水;

52.低温甲醇洗单元,所述低温甲醇洗单元用于净化所述粗煤气,得到净化气和所述来自低温甲醇洗的酸性气;

53.煤气水分离单元,所述煤气水分离单元用于将所述含尘煤气水分离为含酚氨的煤气水和所述来自煤气水分离的膨胀气;和

54.酚氨回收单元,所述酚氨回收单元用于将所述含酚氨的煤气水分离为所述来自酚氨回收的酸性气和所述来自酚氨回收的氨水。

55.在本发明所述的利用氨水进行脱硫的装置中,优选地,所述酚氨回收单元包括:

56.脱酸设备,所述脱酸设备用于将所述含酚氨的煤气水分离为所述来自酚氨回收的酸性气和脱酸后的煤气水;和

57.脱氨设备,所述脱氨设备用于从所述脱酸后的煤气水中得到脱氨后的煤气水和所述来自酚氨回收的氨水。

58.在本发明所述的利用氨水进行脱硫的装置中,优选地,所述酚氨回收单元还包括:

59.萃取设备,所述萃取设备用于利用萃取剂将所述脱氨后的煤气水进行脱酚,得到粗酚。

60.在本发明所述的利用氨水进行脱硫的装置中,优选地,所述酚氨回收单元还包括:

61.溶剂汽提设备,所述溶剂汽提设备用于回收所述萃取剂。

62.在本发明所述的利用氨水进行脱硫的装置中,优选地,所述装置还包括:

63.甲烷化单元,所述甲烷化单元用于将所述净化气在催化剂的作用下产生甲烷。

64.参见图2,在本发明的一个具体实施方案中,本发明的装置包括煤气化单元、低温甲醇洗单元、甲烷化单元、煤气水分离单元、酚氨回收单元、硫回收单元、氨法脱硫单元。

65.所述煤气化单元用于将煤炭在气化剂的作用下,燃烧产生粗煤气,粗煤气送往低温甲醇洗单元,气化过程产生的煤气水送往煤气水分离单元。

66.以国内某大型煤制天然气项目为例,煤气化处理原料煤645t/h,产出粗煤气620000nm3/h送往低温甲醇洗单元,产出1200t/h含尘煤气水送往煤气水分离单元。

67.所述低温甲醇洗单元用于将来自煤气化产生的620000nm3/h粗煤气净化以提供净化气420000nm3/h送往甲烷化单元,并且排放出的酸性气32680nm3/h送往硫回收单元。

68.所述甲烷化单元用于将来自低温甲醇洗单元的净化气在催化剂的作用下产生甲烷产品166700nm3/h。

69.所述煤气水分离单元用于将来自煤气化单元的1200t/h含尘煤气水经过分离器膨胀至大气压,依靠煤气水中各组分重力不同,将煤气水中的油和尘分离。膨胀气以2000nm3/h的量送至硫回收单元,剩余含酚氨的煤气水以600t/h的量送往酚氨回收单元。

70.所述酚氨回收单元用于将含酚氨的煤气水通过闪蒸、汽提、精馏、萃取等工艺,产出粗酚1.562t/h,产出的氨水(15重量%)以20t/h的量送往氨法脱硫单元,产出的酸性气以3000nm3/h的量送往硫回收单元。

71.所述硫回收单元用于处理低温甲醇洗单元、煤气水分离单元、酚氨回收单元的酸性气,共计约20000nm3/h。硫回收单元使酸性气中的h2s转变为单质硫,产出6.9t/h硫磺产品,同时产出50624nm3/h含硫尾气送到氨法脱硫单元处理,使排放废气达到国家排放标准。

72.所述燃煤锅炉单元用于烧煤产蒸汽,以供化工区使用。产出的烟气以280万nm3/h的量通过氨法脱硫单元处理后,so2浓度<190mg/nm3(干基),氨回收率大于98%,氨逃逸<8mg/nm3。

73.所述氨法脱硫单元用于将酚氨回收单元产生的氨水50t/h,回收含硫烟气中的so2,转化为硫酸铵产品28.2t/h。

74.在本发明的具体实施方案中,自产氨水的规格见表1。

75.表1脱硫剂规格要求与自产氨水对比

76.组分脱硫剂规格要求自产氨水h2s:20mg/l50mg/l油:≤50mg/l50mg/l总酚:≤20mg/l50mg/l

77.由上表可知自产氨水h2s、总酚两项指标超标。

78.由于在该具体实施方案中,所述酚氨回收单元自产氨水20t/h,不能够完全满足氨法脱硫单元满负荷要求,因此还需外购氨水30t/h。外购氨水的规格见表2。

79.表2外购氨水规格

[0080][0081]

由上表可知,外购氨水不含h2s与酚类物质。

[0082]

在该具体实施方案中,经过自产氨水与外购氨水参配后,满足氨法脱硫装置对脱硫剂的技术要求。

[0083]

最后应说明的是:以上所述仅为本发明的优选实施例,并不用于限制本发明,尽管参照前述实施例对本发明进行了详细的说明,但对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1